Características generales de la trituración ultrafina en seco

Ventajas y características

El proceso de trituración ultrafina en seco destaca por su flujo de producción racionalizado, que reduce significativamente la necesidad de equipos adicionales. A diferencia de los métodos tradicionales, que requieren procesos posteriores de filtración, secado y deshidratación, la trituración ultrafina en seco minimiza estos pasos, lo que se traduce en una operación más sencilla y eficiente. Esta simplificación no sólo reduce la inversión inicial, sino también los costes operativos continuos.

Además, la facilidad de control de la trituración ultrafina en seco la hace accesible para una amplia gama de aplicaciones. El proceso se ha diseñado para que sea fácil de usar, lo que permite realizar ajustes y supervisarlo con facilidad. Esta simplicidad se extiende al mantenimiento, ya que un menor número de componentes implica un mantenimiento menos frecuente y una reducción del tiempo de inactividad.

| Ventajas | Descripción |

|---|---|

| Proceso simplificado | Elimina la necesidad de equipos posteriores de filtración, secado y deshidratación. |

| Menor inversión | Reduce el gasto de capital inicial gracias al menor número de componentes necesarios. |

| Eficiencia operativa | Simplifica el funcionamiento y el control, lo que reduce los costes operativos. |

| Fácil de usar | Fácil de ajustar y controlar, lo que lo hace adecuado para diversas aplicaciones. |

| Mantenimiento reducido | Un menor número de componentes implica un mantenimiento menos frecuente y un menor tiempo de inactividad. |

Estas características contribuyen colectivamente a la adopción generalizada de los procesos de trituración ultrafina en seco en diversas industrias, convirtiéndolos en el método preferido para obtener materiales ultrafinos de alta calidad con un gasto mínimo de recursos.

Procesos de trituración específicos

Proceso de pulverización por flujo de aire a temperatura ambiente

El proceso de pulverización por flujo de aire a temperatura ambiente es un sofisticado método diseñado para conseguir una trituración ultrafina en seco. Este proceso implica una serie de componentes cuidadosamente integrados que trabajan en armonía para garantizar una pulverización eficaz y la recogida de partículas finas. Los componentes principales incluyen

- Máquina de molienda por presión de aire: Esta máquina inicia el proceso aplicando una presión de aire controlada al material, facilitando su conformación inicial y su preparación para la pulverización.

- Tanque de almacenamiento de aire: Actúa como depósito, almacenando aire comprimido que es esencial para mantener una presión constante durante todo el proceso de pulverización.

- Secador en frío: Garantiza que el material esté a una temperatura y un nivel de humedad óptimos antes de la pulverización, mejorando la eficacia y la calidad del producto final.

- Alimentador: Un dispositivo controlado con precisión que introduce el material en el pulverizador de flujo de aire a una velocidad constante, garantizando un procesamiento uniforme.

- Pulverizador de flujo de aire: El núcleo del proceso, este dispositivo utiliza un flujo de aire de alta velocidad para descomponer el material en partículas ultrafinas.

- Colector ciclónico: Recoge el material pulverizado utilizando la fuerza centrífuga, separando las partículas finas del flujo de aire.

- Colector de polvo: Garantiza un entorno de trabajo limpio capturando el polvo residual o las partículas que escapan del colector ciclónico.

- Ventilador de tiro inducido: Mantiene el flujo de aire en todo el sistema, garantizando un funcionamiento continuo y un transporte eficaz del material.

Cada componente desempeña un papel crucial en la eficiencia y eficacia globales del proceso de pulverización por flujo de aire a temperatura ambiente, convirtiéndolo en un método ampliamente adoptado en diversas industrias.

Proceso de pulverización por aire a baja temperatura y refrigeración profunda

El proceso de pulverización por aire a baja temperatura y refrigeración profunda está diseñado específicamente para manipular materiales sensibles al calor o con puntos de fusión bajos. Este proceso requiere el uso de aire extremadamente frío, lo que se consigue mediante la integración de un enfriador de aire adicional o un sistema de nitrógeno líquido.

Al mantener un entorno a baja temperatura, este método garantiza que se preserve la integridad de los materiales sensibles al calor durante todo el proceso de pulverización. El uso de aire refrigerado en profundidad no sólo evita la degradación térmica, sino que también mejora la eficacia de la operación de trituración al reducir la viscosidad y fragilidad del material, facilitando así una reducción más fácil y fina del tamaño de las partículas.

Los componentes del sistema para este proceso suelen incluir un enfriador de aire o un suministro de nitrógeno líquido, junto con el equipo estándar que se encuentra en otros procesos de pulverización, como pulverizadores de flujo de aire, colectores ciclónicos y colectores de polvo. Esta combinación de mecanismos de refrigeración especializados y equipos de pulverización tradicionales permite la manipulación eficaz de materiales que, de otro modo, se verían comprometidos por temperaturas más elevadas.

Proceso de pulverización por aire con gas inerte

El proceso de pulverización por aire con gas inerte es un método especializado diseñado para la trituración ultrafina, especialmente adecuado para materiales sensibles a la oxidación o la humedad. Este proceso implica varios componentes clave: un compresor de gas, un tanque de almacenamiento de gas, un silo, un pulverizador de flujo de aire, un separador ciclónico y un colector de polvo. Estos elementos trabajan conjuntamente para garantizar una pulverización eficaz y precisa del material.

Una de las características distintivas de este proceso es el uso de gases inertes como medio de pulverización. Entre los gases inertes más utilizados se encuentran el nitrógeno, el helio, el argón y el dióxido de carbono. Estos gases se seleccionan por su capacidad para crear un entorno libre de oxígeno, que es crucial para preservar la integridad de los materiales sensibles al calor o químicamente reactivos. Por ejemplo, el nitrógeno suele preferirse en industrias donde los materiales propensos a la oxidación deben procesarse sin degradarse.

El compresor de gas es fundamental en esta configuración, ya que presuriza el gas inerte y garantiza un flujo constante al pulverizador. El tanque de almacenamiento de gas actúa como depósito y mantiene un suministro constante de gas comprimido. El silo, por su parte, contiene la materia prima, facilitando su alimentación controlada al sistema de pulverización.

El pulverizador de flujo de aire es donde tiene lugar la trituración propiamente dicha. Aprovecha el flujo de gas inerte a alta velocidad para impactar y descomponer el material en partículas ultrafinas. Este método garantiza que las partículas tengan un tamaño uniforme, lo que es esencial para muchas aplicaciones industriales.

Tras la pulverización, el separador ciclónico y el colector de polvo desempeñan un papel fundamental en el proceso. El separador ciclónico elimina las partículas de mayor tamaño, mientras que el colector de polvo captura las partículas finas restantes, garantizando un funcionamiento limpio y eficaz. Juntos, estos componentes forman un sistema integral que no sólo mejora la calidad del producto final, sino que también garantiza la seguridad de funcionamiento y el cumplimiento de las normas medioambientales.

Proceso de pulverización por flujo de aire de vapor sobrecalentado

El proceso de pulverización por flujo de aire de vapor sobrecalentado aprovecha el vapor sobrecalentado como medio de trituración primario. Este método garantiza que el vapor permanezca en su estado sobrecalentado durante todo el sistema de trituración, clasificación y recogida. Al mantener este estado, el proceso facilita eficazmente el ultramicroprocesamiento de materiales.

El uso de vapor sobrecalentado ofrece varias ventajas. En primer lugar, proporciona un entorno consistente y controlado para el proceso de pulverización, que es crucial para conseguir el tamaño de partícula y la consistencia deseados. En segundo lugar, el estado sobrecalentado del vapor ayuda a reducir el contenido de humedad, lo que es especialmente beneficioso para materiales sensibles a la humedad o que requieren un producto final seco.

Además, este proceso puede integrarse con sistemas de control avanzados para supervisar y ajustar la temperatura y la presión del vapor en tiempo real. Esto garantiza un rendimiento óptimo y minimiza el consumo de energía, lo que lo convierte en una solución rentable para la trituración ultrafina.

En resumen, el proceso de pulverización por flujo de aire con vapor sobrecalentado es un método sofisticado que combina las ventajas del vapor sobrecalentado con tecnologías de control avanzadas para ofrecer un ultramicroprocesado preciso y eficaz de los materiales.

Molino de impacto mecánico Proceso de trituración ultrafina

El molino ultrafino de impacto mecánico emplea una variedad de configuraciones para lograr la trituración ultrafina, incluida la trituración en circuito abierto, la trituración en circuito cerrado y una combinación de trituración en circuito abierto con clasificación. Cada configuración sirve para fines específicos y optimiza el proceso de trituración para diferentes materiales y requisitos de producción.

-

Trituración en circuito abierto: Esta configuración permite la alimentación y descarga continuas de materiales sin necesidad de clasificación intermedia. Es especialmente adecuada para materiales que no requieren un control estricto del tamaño de las partículas.

-

Trituración en circuito cerrado: En esta configuración, el material triturado vuelve a pasar por el molino hasta alcanzar la granulometría deseada. Este método garantiza un producto final más uniforme y fino, por lo que es ideal para aplicaciones que requieren gran precisión.

-

Trituración en circuito abierto con clasificación: Este método híbrido combina las ventajas de los sistemas de circuito abierto y de circuito cerrado. Implica una trituración inicial en circuito abierto seguida de un paso de clasificación para separar el tamaño de partícula deseado del resto. Esta configuración ofrece flexibilidad y eficacia, permitiendo ajustes basados en las necesidades específicas del material que se procesa.

Estas configuraciones no sólo mejoran la eficacia y precisión del proceso de trituración ultrafina, sino que también se adaptan a diversas aplicaciones industriales, lo que convierte al molino de impacto mecánico en una herramienta versátil en el ámbito de la trituración ultrafina en seco.

Proceso de trituración ultrafina con molino de bolas

El molino de bolas uno de los equipos de trituración más antiguos y fiables, ha evolucionado significativamente a lo largo de los años. Las configuraciones modernas incorporan ahora avanzados clasificadores finos, lo que permite la producción de polvos ultrafinos con tamaños de partícula que oscilan entre d97 = 5-40μm . Este proceso es especialmente ventajoso debido a su gran rendimiento y bajo consumo de energía .

Para conseguir tamaños de partícula tan finos, el molino de bolas funciona junto con un clasificador fino, que garantiza que sólo se recoja la distribución granulométrica deseada. Este sistema integrado no sólo mejora la eficacia del proceso de trituración, sino que también reduce los costes operativos. La combinación de la trituración mecánica tradicional con la moderna tecnología de clasificación da como resultado una solución versátil y rentable para la producción de polvo ultrafino.

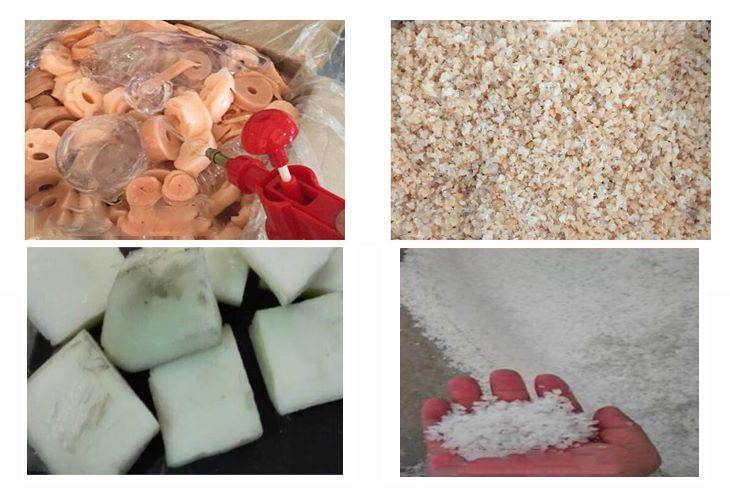

Además, la capacidad del molino de bolas para procesar una amplia gama de materiales, desde minerales duros hasta compuestos orgánicos blandos, lo convierte en la opción preferida en diversas aplicaciones industriales. Su diseño robusto y su sencillo funcionamiento contribuyen además a su adopción generalizada en la producción de polvos ultrafinos.

Proceso de trituración ultrafina con molino de agitación

En la producción industrial, el proceso de trituración ultrafina con molino de agitación en seco se caracteriza por su versatilidad y eficacia. Este proceso abarca principalmente dos modos operativos distintos: circuito cerrado continuo y circuito abierto intermitente.

El circuito cerrado continuo está diseñado para aplicaciones de alto rendimiento en las que el material se introduce continuamente en el sistema, se procesa y, a continuación, se vuelve a someter a ciclos de refinado hasta que se alcanza el tamaño de partícula deseado. Este método garantiza un flujo constante de material, minimizando el tiempo de inactividad y maximizando la productividad.

Por el contrario, el circuito abierto intermitente es ideal para el procesamiento por lotes o cuando se requiere un control preciso del proceso de trituración. Este modo permite la alimentación y el procesamiento intermitentes, proporcionando flexibilidad en el manejo de materiales que requieren una cuidadosa supervisión y ajuste durante el ciclo de trituración.

| Modo | Descripción | Aplicación |

|---|---|---|

| Circuito cerrado continuo | Flujo continuo de material con reciclado para refinado | Alto rendimiento, producción constante |

| Circuito abierto intermitente | Procesamiento por lotes con alimentación y procesamiento controlados | Control preciso, manipulación flexible |

Ambos modos ofrecen ventajas únicas, que se adaptan a las diferentes necesidades de producción y características de los materiales, mejorando así la eficiencia global y la adaptabilidad del proceso de trituración ultrafina con molino agitado.

Proceso de trituración ultrafina con molino vibratorio

El proceso de trituración ultrafina con molino vibratorio es un método especializado diseñado para reducir materiales quebradizos y fibrosos a un alto grado de finura. Este proceso aprovecha las propiedades únicas de los molinos vibratorios, que emplean barriles de trituración intercambiables para facilitar la reducción de tamaño. El mecanismo central consiste en el uso del impacto y la fricción dentro de dos barriles de molienda vibratorios, ambos llenos de bolas de molienda que se mueven libremente.

El proceso comienza con la introducción del material a través de un alimentador, que garantiza una velocidad de alimentación constante y controlada en el depósito intermedio. A partir de ahí, el material se transfiere al molino vibratorio, donde tiene lugar la reducción de tamaño propiamente dicha. El molino vibratorio funciona haciendo oscilar los barriles de molienda a altas frecuencias, lo que hace que las bolas de molienda impacten y rocen contra el material, descomponiéndolo en partículas más finas.

Tras la fase de molienda, el material pasa por un clasificador, que separa las partículas en función de su tamaño. Este paso es crucial para conseguir la finura deseada y garantizar que sólo las partículas del tamaño adecuado pasen a la siguiente fase. A continuación, el material clasificado entra en un ciclón colector, que utiliza la fuerza centrífuga para separar las partículas finas de la corriente de aire. Por último, se emplea un colector de polvo de bolsa para capturar las partículas finas restantes, garantizando un proceso limpio y eficaz.

Este proceso de trituración ultrafina en seco es especialmente ventajoso por su sencillez y eficacia, lo que lo convierte en una opción popular en diversas aplicaciones industriales.

Proceso de trituración ultrafina con molino de rodillos de alta presión

El proceso de trituración ultrafina continua en seco con molino de rodillos de alta presión es un método sofisticado diseñado para obtener partículas de tamaño fino con gran eficacia. Este proceso se compone principalmente de varios componentes clave, cada uno de los cuales desempeña un papel crucial en el funcionamiento general.

En primer lugar, el compresor de aire es esencial para generar la presión de aire necesaria para facilitar el movimiento de los materiales a través del sistema. El molino de rodillos de alta presión es el núcleo de este proceso, ya que utiliza la alta presión entre dos rodillos que giran en sentido contrario para triturar el material y convertirlo en partículas ultrafinas. Este equipo está diseñado para funcionar en continuo, lo que lo hace adecuado para la producción a escala industrial.

Tras el molino de rodillos de alta presión, el dispersor se utiliza para distribuir uniformemente el material triturado, garantizando que todas las partículas reciban el mismo tratamiento. Este paso es vital para mantener la consistencia del producto final. El clasificador ultrafino separa las partículas en función de su tamaño, lo que permite un control preciso de la distribución granulométrica final.

Este proceso es especialmente ventajoso para materiales que requieren una molienda fina sin necesidad de pasos adicionales de deshidratación o secado, lo que simplifica el flujo de trabajo global de producción. La combinación de estos componentes garantiza un proceso de trituración ultrafino racionalizado y eficiente, que lo convierte en el método preferido en diversas aplicaciones industriales.

Proceso de trituración ultrafina con molino Raymond

En el ámbito de la trituración ultrafina, los molinos Raymond se han hecho un hueco importante. Estos molinos, que son un tipo de molino de disco de suspensión mejorado, están disponibles en varias formas como molinos de tirantes y molinos de rodillos verticales. La versatilidad de los molinos Raymond se ve reforzada por la integración de un clasificador fino, que les permite producir polvos ultrafinos con notable eficacia.

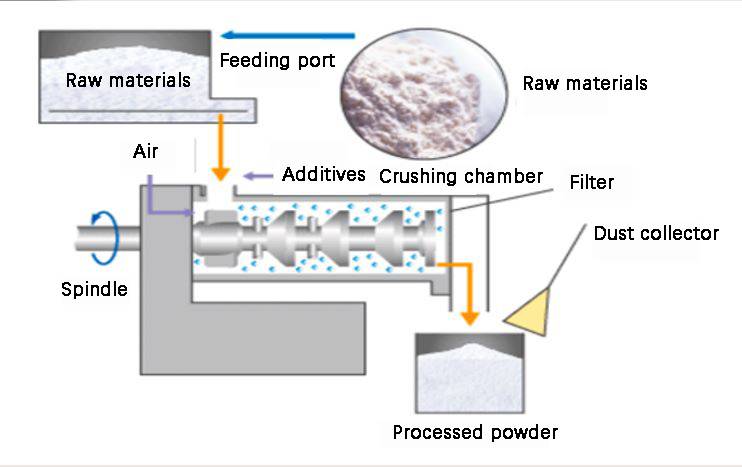

Los molinos Raymond funcionan según un principio que combina la molienda mecánica con la clasificación por aire. La materia prima se introduce en la cámara de molienda, donde se somete a intensas fuerzas mecánicas que la reducen a polvo fino. A continuación, este polvo es transportado por una corriente de aire a través del clasificador, que separa las partículas finas de las gruesas. Las partículas finas se recogen como producto final, mientras que las gruesas se devuelven a la cámara de molienda para su posterior procesamiento.

La integración de un clasificador fino en los molinos Raymond cambia las reglas del juego. No sólo mejora la eficacia del proceso de molienda, sino que también permite un control preciso de la distribución granulométrica del producto final. Esto convierte a los molinos Raymond en la opción ideal para las industrias que requieren polvos ultrafinos de calidad y tamaño de partícula constantes.

En resumen, los molinos Raymond, con sus avanzados mecanismos de molienda y clasificadores finos integrados, son una solución robusta para la producción de polvos ultrafinos. Su capacidad para manipular una gran variedad de materiales y producir polvos de alta calidad los convierte en un valioso activo en la industria de la trituración ultrafina.

Productos relacionados

- Molino Criogénico de Nitrógeno Líquido, Pulverizador Ultrafino de Flujo de Aire Cryomill

- Potente Máquina Trituradora de Plástico

- Mini Molino Planetario de Bolas para Molienda de Laboratorio

- Máquina de molino de bolas planetario de alta energía para laboratorio tipo tanque horizontal

- Máquina granuladora de plásticos extrusora de doble husillo