Alternar categorías

Soporte Inmediato

Elija su forma preferida de conectar con nuestro equipo

-

Cotización Gratis Complete el formulario para precios detallados

-

Enviar email Soporte de consulta detallada

-

WhatsApp Chat móvil rápido

Tiempo de Respuesta

En 8 horas en días laborales, 24 horas en festivos

Equipo Térmico

KinTek suministra una amplia gama de hornos de alta temperatura, incluyendo hornos de laboratorio, producción piloto e industrial, con un rango de temperatura de hasta 3000 ℃. La ventaja de KinTek es la capacidad de crear hornos hechos a medida para fines específicos, como diferentes métodos y velocidades de calentamiento, vacíos extra altos y dinámicos, atmósferas controladas y circuitos de gas, estructuras mecánicas automatizadas y desarrollo de software y hardware.

Equipo Térmico

Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

Número de artículo: KT-VI

Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

Número de artículo: KT-VHP

Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

Número de artículo: KT-VTP

Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

Número de artículo: KT-VLP

Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

Número de artículo: KT-RFTF

Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

Número de artículo: KT-CRTF

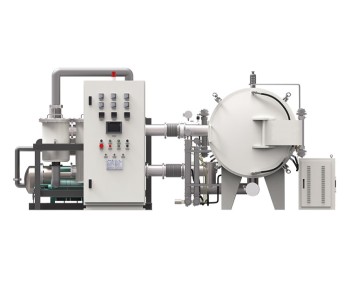

Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

Número de artículo: KT-APS

Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

Número de artículo: KT-VTW

Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

Número de artículo: KT-VMW

Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

Número de artículo: KT-VH

Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

Número de artículo: KT-VPS

Horno de grafización al vacío de grafito de alta temperatura horizontal

Número de artículo: GF-01

Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

Número de artículo: KT-RFPE

Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

Número de artículo: RBPF

Horno de Sinterización por Plasma de Chispa Horno SPS

Número de artículo: KTSP

Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

Número de artículo: KT-PED

Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

Número de artículo: KT-CRF

Horno de Tratamiento Térmico al Vacío de Molibdeno

Número de artículo: KT-VM

Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

Número de artículo: KT-MRTF

Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

Número de artículo: KT-PE16

Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

Número de artículo: KT-CTF16

Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

Número de artículo: KT-CTF12

Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

Número de artículo: KT-VT

Horno de tratamiento térmico al vacío de grafito de 2200 ℃

Número de artículo: KT-VG

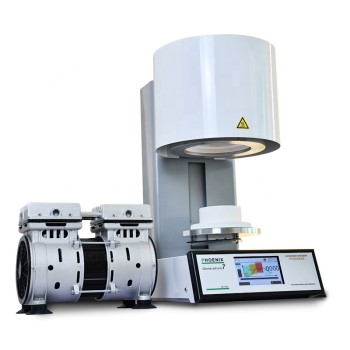

Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

Número de artículo: KT-MD

Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

Número de artículo: KT-RTP

Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

Número de artículo: KT-TF14

Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

Número de artículo: KT-TF12

SOLICITAR PRESUPUESTO

Nuestro equipo profesional le responderá dentro de un día hábil. ¡Siéntete libre de contactarnos!

Artículos relacionados

Más allá de la hoja de especificaciones: la física oculta del límite real de un horno tubular

La temperatura máxima de un horno es una métrica engañosa. Su límite real está definido por el componente más débil de un complejo sistema térmico.

El Motor Silencioso: Ingeniería del Entorno Térmico Perfecto

Elegir el elemento calefactor adecuado para un horno de vacío es un equilibrio entre física y economía. Descubra cómo el Molibdeno, el Grafito y el Tungsteno definen la pureza del proceso.

La física de la perfección: por qué el vacío es la herramienta más poderosa del científico de materiales

El prensado en caliente al vacío logra una densidad de material casi perfecta al utilizar el vacío para eliminar los vacíos microscópicos de gas, un paso crítico para los componentes de alto rendimiento.

La Arquitectura del Calor: Por Qué la Precisión es la Única Variable Que Importa

Un horno tubular es más que un horno; es un sistema de aislamiento y control. Explore la ingeniería detrás de la uniformidad térmica y la gestión de la atmósfera.

Más allá de la temperatura: el arte del control atmosférico en un horno tubular

La potencia de un horno tubular no reside solo en su calor, sino en su preciso control sobre la atmósfera interna, un factor clave para la ciencia de materiales avanzada.

La Eficiencia Silenciosa del Vacío: Dominando la Transferencia de Calor en Hornos de Vacío

Descubra por qué los hornos de vacío rechazan la convección en favor de la radiación. Un análisis profundo de la física de la pureza, la calefacción por línea de visión y el control de precisión.

La Guerra Contra los Vacíos: Dominando la Densidad del Material con Calor y Presión

El prensado en caliente utiliza herramientas de grafito para aplicar calor y presión extremos, eliminando vacíos microscópicos para forjar materiales ultradensos y de alto rendimiento.

La Arquitectura del Vacío: Logrando la Perfección Metalúrgica en el Vacío

Los hornos de vacío ofrecen más que calor; ofrecen un control total del entorno. Explore la física de la calefacción radiante, el desgasificado y por qué el vacío es esencial para la pureza.

La Arquitectura del Silencio: Por Qué la Elección del Material Define la Verdad Electroquímica

Explore cómo el vidrio de borosilicato de alta calidad, el PTFE y el POM crean el entorno químicamente inerte perfecto para pruebas electroquímicas precisas.

La Anatomía del Propósito: Por Qué un Horno Tubular es Más Que una Caja de Calor

Un horno tubular no es un producto básico; su diseño es un reflejo directo de su proceso. Descubra cómo la temperatura, la atmósfera y el rendimiento forjan su forma.

La Sinfonía del Silencio: Ingeniería del Calor en el Vacío

Descubra la ingeniería detrás de los hornos de vacío. Aprenda cómo la calefacción por resistencia, las zonas calientes y los sistemas de refrigeración trabajan juntos para dominar las propiedades de los materiales.

El dilema del horno: elegir entre precisión y escala en el procesamiento térmico

Elegir un horno de vacío no se trata solo de especificaciones. Es un compromiso estratégico entre la precisión de un tubo y la escala de una cámara.

El Arte de la Nada: Por Qué la Precisión en la Presión de Vacío Define el Éxito de los Materiales

La presión de vacío no es un interruptor binario; es un espectro de pureza. Descubra cómo controlar el vacío protege los materiales del caos de la oxidación y la contaminación.

Dominando el Vacío: Cómo los Hornos de Vacío Redefinen la Pureza de los Materiales

Los hornos de vacío no son solo para calentar; crean un vacío controlado para eliminar las variables atmosféricas, permitiendo la creación de materiales de alta pureza.

La Arquitectura de la Nada: Anatomía de un Horno de Vacío

Una inmersión profunda en los 5 sistemas centrales de un horno de vacío. Comprenda cómo interactúan la cámara de vacío, los sistemas de calentamiento y enfriamiento para lograr la perfección metalúrgica.

De milisegundos a megavatios: Descomponiendo la combustión industrial con un horno de tubo de caída

Un horno de tubo de caída aísla las reacciones de partículas individuales, proporcionando los datos críticos necesarios para optimizar la combustión industrial a gran escala.

El Horizonte de Eventos Térmicos: Ingeniería Más Allá del Punto de Fusión

La temperatura máxima en los hornos de vacío no es solo un número: es un sistema de restricciones. Descubra cómo equilibrar física, costo y ciencia de materiales.

La Física de las Formas Imposibles: Cómo el Estampado en Caliente Redefinió el Acero de Alta Resistencia

El estampado en caliente transforma el acero a nivel molecular, utilizando un ciclo de calentamiento y enfriamiento para forjar piezas ultrarresistentes y ligeras que serían imposibles con conformado en frío.

La Geometría del Calor: Por Qué el Movimiento Importa en la Síntesis de Materiales

El calentamiento estático crea inconsistencias. Descubra cómo los hornos de tubo rotatorio utilizan el movimiento dinámico para lograr una uniformidad perfecta en el procesamiento de polvos y gránulos.

La Arquitectura de los Extremos: Dominando el Límite Térmico

La temperatura máxima de un horno de vacío no es solo un número: es una filosofía de diseño. Explore la ingeniería detrás de los 2200 °C y el control térmico preciso.