horno de prensa caliente

Horno de Sinterización por Plasma de Chispa Horno SPS

Número de artículo : KTSP

El precio varía según Especificaciones y personalizaciones

- Corriente de salida

- 0-30000 A

- Temperatura nominal

- 2300 ℃

- Presión nominal

- 100-500 KN

- Tamaño de la muestra

- Ø30-Ø200 mm

Envío:

Contáctanos para obtener detalles de envío. ¡Disfruta! Garantía de envío a tiempo.

Por Qué Elegirnos

Proceso de pedido fácil, productos de calidad y soporte dedicado para el éxito de su negocio.

Introducción

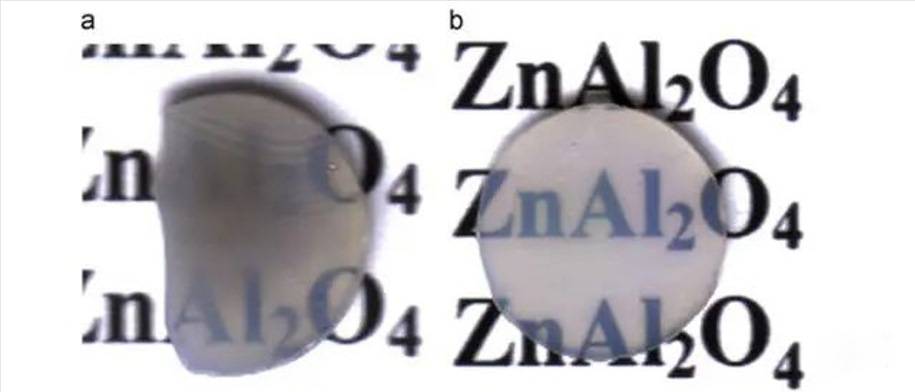

La Sinterización por Plasma de Chispa (SPS) es un método rápido de preparación de materiales que utiliza corriente pulsada para sinterizar materiales directamente en un molde. Combina activación por plasma, prensado en caliente y calentamiento por resistencia, ofreciendo varias ventajas sobre los métodos de sinterización tradicionales. La SPS permite un calentamiento uniforme, altas tasas de calentamiento, bajas temperaturas de sinterización, tiempos de sinterización cortos y alta eficiencia de producción. También purifica superficies, inhibe el crecimiento de grano y facilita la producción de estructuras uniformes y controlables. En comparación con la sinterización convencional, la SPS es respetuosa con el medio ambiente, rentable y requiere un tiempo de operación mínimo.

Aplicación

El Horno de Sinterización por Plasma de Chispa (SPS) es una herramienta versátil y avanzada utilizada en diversas aplicaciones científicas e industriales. Esta tecnología es particularmente conocida por su capacidad para sinterizar materiales a altas velocidades y con una excelente compacidad, lo que la hace ideal para una gama de materiales y procesos especializados. A continuación se presentan las principales áreas de aplicación del horno SPS:

- Sinterización de materiales nanoestructurados: Se utiliza para la consolidación de materiales a nanoescala, mejorando sus propiedades mecánicas y físicas.

- Materiales con gradiente funcional (FGM): Permite la creación de materiales con propiedades espacialmente variables, cruciales para aplicaciones de ingeniería avanzadas.

- Materiales termoeléctricos a nanoescala: Esencial para la producción de materiales utilizados en dispositivos de conversión de energía.

- Imanes permanentes de tierras raras: Crítico para la fabricación de imanes de alto rendimiento utilizados en diversas aplicaciones electrónicas y automotrices.

- Materiales de blanco: Se utiliza en la producción de materiales para la deposición de películas delgadas en electrónica y óptica.

- Materiales fuera de equilibrio: Adecuado para la síntesis de materiales que no siguen los diagramas de fases de equilibrio tradicionales.

- Implantes médicos: Ayuda en el desarrollo de materiales biocompatibles con propiedades mecánicas precisas para dispositivos médicos.

- Unión y conformado: Más allá de la sinterización, la SPS se puede utilizar para unir materiales disímiles y conformar formas complejas.

- Modificación de superficies: Efectivo para alterar las propiedades superficiales de los materiales para mejorar la durabilidad o la funcionalidad.

- Investigación de electrolitos sólidos y materiales termoeléctricos: Ideal para el estudio y la producción de materiales utilizados en baterías de estado sólido y sistemas de gestión térmica.

Características

El Horno de Sinterización por Plasma de Chispa (SPS) es una solución de vanguardia para la sinterización rápida y eficiente de una amplia gama de materiales, incluidos metales, cerámicas y compuestos. Este horno avanzado utiliza un método único de sinterización a presión que emplea corrientes de impulsos de CC de encendido y apagado para generar plasma de descarga, presión de impacto de descarga, calor Joule y difusión de campo eléctrico, mejorando significativamente el proceso de sinterización. A continuación se detallan las características clave del horno SPS, destacando cómo benefician al cliente:

- Control de programa automatizado: El horno SPS cuenta con un sistema de control avanzado que automatiza procesos críticos como el control de temperatura, presión y corriente de sinterización. Esta automatización no solo garantiza condiciones de sinterización consistentes y precisas, sino que también reduce la necesidad de intervención manual, ahorrando tiempo y reduciendo errores humanos.

- Medidas de seguridad mejoradas: Equipado con una función de apagado de seguridad, el horno SPS se apaga automáticamente cuando detecta temperaturas de agua anormales, daños en el molde u otras emergencias. Esta característica de seguridad proactiva protege tanto al equipo como al operador, garantizando un entorno de trabajo seguro.

- Sistema de adquisición y análisis de datos: El horno incluye un sofisticado sistema de adquisición de datos que registra y analiza parámetros críticos del proceso, como el voltaje de sinterización, la corriente, la temperatura de control, la presión aplicada, el desplazamiento y el grado de vacío. Esta capacidad permite un seguimiento detallado del proceso de producción y ayuda a optimizar las condiciones de sinterización para una mejor calidad del producto.

- Interfaz fácil de usar: Con un gran panel de operación táctil LCD, el horno SPS proporciona diagnósticos en tiempo real y actualizaciones de estado, incluidos datos de desplazamiento, estado de enclavamiento, pantallas de alarma y ajustes de presión de presurización. Esta interfaz intuitiva simplifica la operación y el mantenimiento, facilitando a los operadores la gestión eficaz del proceso de sinterización.

- Molde de grafito de alta presión: El uso de un robusto molde de grafito en el horno SPS permite la sinterización a alta presión, mejorando la densidad y la calidad de los productos sinterizados. El molde está diseñado con un orificio pasante para la inserción del termopar, lo que permite un control preciso de la temperatura durante el proceso de sinterización.

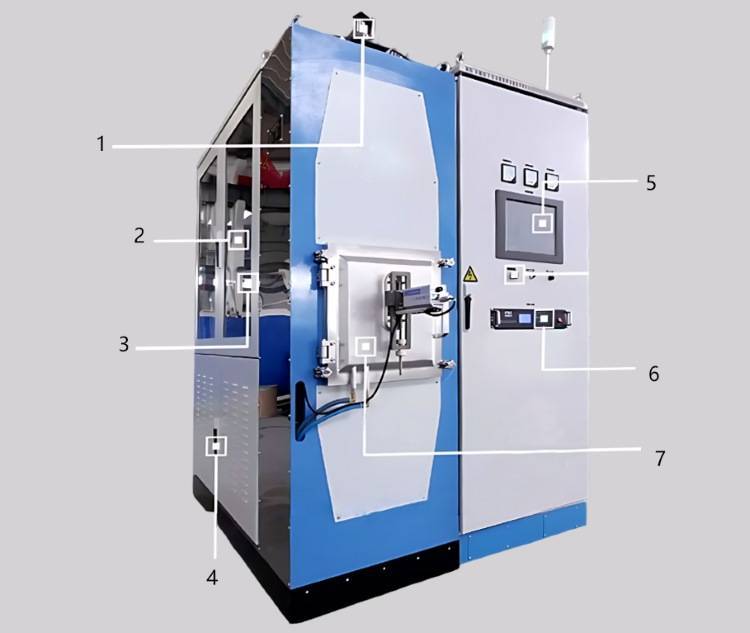

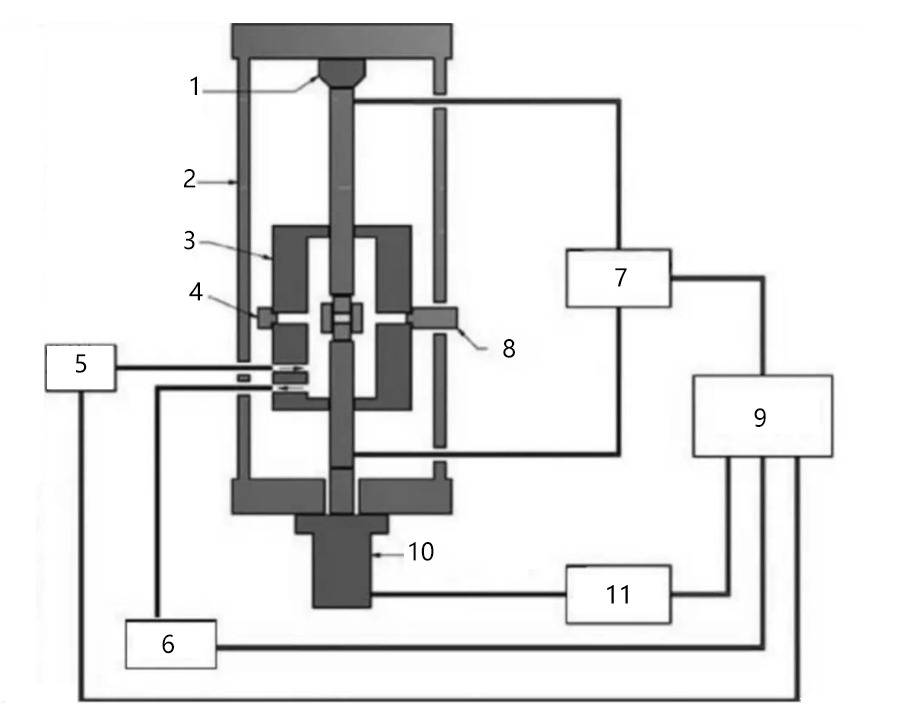

Detalle y Piezas

1. Unidad de carga 2. Bastidor de carga 3. Cámara de vacío 4. Ventana de observación 5. Canal de gas inerte 6. Bomba de vacío 7. Interruptor de pulso 8. Medidor de temperatura 9. Sistema de control 10. Cilindro hidráulico 11. Sistema hidráulico

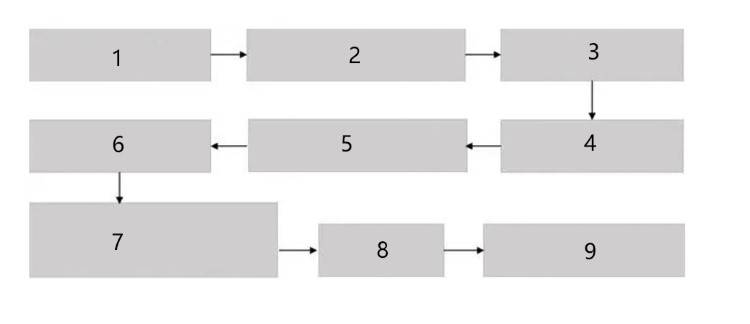

Flujo del proceso de sinterización por plasma de chispa (1. Seleccionar el molde apropiado 2. Calcular la masa de polvo requerida 3. Llenar el molde 4. Aplicar presión 5. Colocar en sinterización por plasma 6. Moldeo por presión estática 7. El ordenador ajusta los parámetros de sinterización, sinterización rápida por plasma 8. Producto terminado de muestra 9. Pruebas de rendimiento e investigación)

Principio

La Sinterización por Plasma de Chispa (SPS) es un método rápido de preparación de materiales que combina activación por plasma, prensado en caliente y calentamiento por resistencia. Implica el paso de una corriente pulsada directamente a través del molde y las partículas de polvo o muestras a granel para inducir la sinterización.

La SPS utiliza el calor Joule generado por el flujo de corriente para calentar la muestra. La corriente que pasa a través del polvo crea una descarga de chispa entre partículas adyacentes, ionizando las moléculas de gas y generando positrones y electrones. El plasma resultante purifica y activa las superficies de las partículas, promoviendo la migración de material y reduciendo la temperatura y el tiempo de sinterización.

El voltaje de la corriente pulsada aplicada proporciona alta densidad de energía, permitiendo una sinterización rápida y la dispersión del punto de descarga. Este modo de calentamiento único facilita el enfriamiento rápido dentro de la estructura cristalina, permitiendo la preparación de materiales amorfos y nanoestructurados de alta calidad.

Ventajas

- Sinterización rápida: Los hornos SPS ofrecen tasas de calentamiento excepcionalmente rápidas, reduciendo drásticamente el tiempo de sinterización en comparación con los métodos tradicionales.

- Estructura compacta: El diseño compacto de los hornos SPS minimiza los requisitos de espacio en el suelo, lo que permite una implementación eficiente.

- Calentamiento uniforme: Los hornos SPS proporcionan un calentamiento uniforme en toda la muestra, asegurando resultados de sinterización consistentes.

- Alta tasa de calentamiento: La alta tasa de calentamiento de los hornos SPS permite aumentos rápidos de temperatura, lo que permite tiempos de procesamiento más cortos.

- Baja temperatura de sinterización: Los hornos SPS operan a temperaturas de sinterización más bajas que los métodos tradicionales, preservando la integridad del material.

- Purificación de superficies: La descarga de plasma en los hornos SPS purifica la superficie de las partículas, eliminando impurezas y mejorando la unión.

- Inhibición del crecimiento de grano: Los hornos SPS minimizan el crecimiento de grano, lo que resulta en una estructura de producto uniforme y controlable.

- Compatibilidad versátil de materiales: Los hornos SPS pueden sinterizar una amplia gama de materiales, incluidos metales, aleaciones, cerámicas y compuestos.

- Sostenibilidad ambiental: La tecnología SPS es respetuosa con el medio ambiente, reduciendo el consumo de energía y la generación de residuos.

- Rentabilidad: Los hornos SPS ofrecen una solución rentable para la sinterización de alta velocidad, reduciendo el tiempo y los gastos de producción.

- Unión por difusión en estado sólido: Los hornos SPS permiten la unión por difusión en estado sólido entre materiales, proporcionando alta resistencia del producto y hermeticidad.

- Síntesis de materiales avanzados: Los hornos SPS facilitan la síntesis de materiales avanzados, como nanomateriales, materiales con gradiente funcional e imanes de tierras raras.

Parámetros técnicos

El Horno de Sinterización por Plasma de Chispa (SPS) de hasta 20 Toneladas de presión y 1600ºC, es un Sistema de Sinterización por Plasma de Chispa diseñado para una amplia gama de investigación de materiales hasta 1600ºC. Se puede utilizar para sinterización, sinterización-unión, tratamiento de superficies y síntesis. El material de la muestra puede ser metales, cerámicas, material nanoestructurado y material amorfo. Este sistema se adapta perfectamente a la investigación de electrolitos sólidos y materiales termoeléctricos.

| Configuración |

|

| Controlador de temperatura |

|

| Prensa Hidráulica |

|

| Cámara de Vacío |

|

| Dimensión |

|

Especificaciones técnicas

| Modelo | KTSP-10T-5 | KTSP-20T-6 | KTSP-20T-10 | KTSP-50T-30 |

| Potencia nominal | 50Kw | 60Kw | 100Kw | 300Kw |

| Corriente de salida | 0-5000A | 0-6000A | 0-10000A | 0-30000A |

| Voltaje de entrada | 0-10V | 0-10V | 0-10V | 0-10V |

| Temperatura nominal | 2300℃ | |||

| Presión nominal | 100KN | 200KN | 200KN | 500KN |

| Tamaño de la muestra | Ø30mm | Ø50mm | Ø100mm | Ø200mm |

| Carrera del émbolo | 100mm | 100mm | 100mm | 200mm |

| Vacío final | 1Pa | |||

Advertencias

¡La seguridad del operador es el tema más importante! Por favor, opere el equipo con precauciones. Trabajar con gases inflamables, explosivos o tóxicos es muy peligroso, los operadores deben tomar todas las precauciones necesarias antes de poner en marcha el equipo. Trabajar con presión positiva dentro de los reactores o cámaras es peligroso, el operador debe respetar estrictamente los procedimientos de seguridad. También se debe tener precaución adicional cuando se opera con materiales que reaccionan con el aire, especialmente bajo vacío. Una fuga puede introducir aire en el aparato y provocar una reacción violenta.

Diseñado para ti

KinTek brinda un profundo servicio y equipo personalizado a clientes de todo el mundo, nuestro trabajo en equipo especializado y nuestros ingenieros ricos y experimentados son capaces de llevar a cabo los requisitos de equipos de hardware y software personalizados, y ayudar a nuestros clientes a construir el equipo y la solución exclusivos y personalizados.

¿Podría enviarnos sus ideas? ¡Nuestros ingenieros están listos para usted ahora!

Confiado por Líderes de la Industria

4.9 / 5

The SPS furnace has brought about a remarkable improvement in our research capabilities, enabling us to conduct experiments and obtain results in a fraction of the time.

4.8 / 5

This sintering furnace is a game-changer. Its speed, efficiency, and versatility have made it an indispensable tool in our lab, allowing us to explore new materials and processes.

4.7 / 5

The SPS furnace is a well-built and reliable piece of equipment. Its user-friendly design and safety features make it an excellent choice for our research lab.

4.9 / 5

The SPS furnace has exceeded our expectations. The quality of the sintered materials is exceptional, and the furnace's durability ensures consistent performance.

4.8 / 5

The SPS furnace offers exceptional value for money. Its cost-effectiveness, combined with its high performance, makes it an attractive investment for any research institution.

4.7 / 5

The SPS furnace is a testament to technological advancement. Its innovative features and groundbreaking capabilities have opened up new avenues of research for our team.

4.9 / 5

The SPS furnace has significantly enhanced our research productivity. Its rapid sintering process has enabled us to complete experiments in a timely manner, leading to accelerated progress.

4.8 / 5

The SPS furnace is a versatile tool that has facilitated the exploration of diverse materials and applications. Its ability to handle various materials sets it apart from other sintering furnaces.

4.7 / 5

The SPS furnace is an invaluable asset to our lab. Its speed, reliability, and ease of use have made it a favorite among our researchers.

4.9 / 5

The SPS furnace is a remarkable piece of equipment. Its ability to produce high-quality sintered materials in a matter of minutes is truly impressive.

SOLICITAR PRESUPUESTO

Nuestro equipo profesional le responderá dentro de un día hábil. ¡Siéntete libre de contactarnos!

Productos relacionados

Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

El horno de sinterización a presión de aire es un equipo de alta tecnología comúnmente utilizado para la sinterización de materiales cerámicos avanzados. Combina técnicas de sinterización al vacío y sinterización a presión para lograr cerámicas de alta densidad y alta resistencia.

Horno de atmósfera controlada con cinta de malla

Descubra nuestro horno de sinterización de cinta de malla KT-MB, perfecto para la sinterización a alta temperatura de componentes electrónicos y aislantes de vidrio. Disponible para entornos de aire abierto o atmósfera controlada.

Horno de Prensado al Vacío para Cerámica de Porcelana Dental de Circonio

Obtenga resultados dentales precisos con el Horno de Prensado al Vacío Dental. Calibración automática de temperatura, bandeja de bajo ruido y operación con pantalla táctil. ¡Ordene ahora!

Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

Descubra el Horno de Prensado en Caliente por Inducción al Vacío 600T, diseñado para experimentos de sinterización a alta temperatura en vacío o atmósferas protegidas. Su preciso control de temperatura y presión, presión de trabajo ajustable y avanzadas características de seguridad lo hacen ideal para materiales no metálicos, compuestos de carbono, cerámicas y polvos metálicos.

Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

Un horno de sinterización de alambre de molibdeno al vacío es una estructura vertical o de cámara, adecuada para la extracción, soldadura fuerte, sinterización y desgasificación de materiales metálicos en condiciones de alto vacío y alta temperatura. También es adecuado para el tratamiento de deshidroxilación de materiales de cuarzo.

Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

El horno de sinterización de alambre de tungsteno al vacío pequeño es un horno de vacío experimental compacto especialmente diseñado para universidades e institutos de investigación científica. El horno cuenta con una carcasa soldada por CNC y tuberías de vacío para garantizar un funcionamiento sin fugas. Las conexiones eléctricas de conexión rápida facilitan la reubicación y la depuración, y el gabinete de control eléctrico estándar es seguro y conveniente de operar.

Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

Obtenga una composición precisa de aleaciones con nuestro Horno de Fusión por Inducción al Vacío. Ideal para las industrias aeroespacial, de energía nuclear y electrónica. Ordene ahora para un fundido y colado efectivo de metales y aleaciones.

Horno de Fusión por Inducción de Arco de Vacío

Descubra el poder del Horno de Arco de Vacío para fundir metales activos y refractarios. Alta velocidad, notable efecto de desgasificación y libre de contaminación. ¡Aprenda más ahora!

Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

Experimente un sinterizado de primera calidad con el horno de sinterización para sillón con transformador. Fácil de operar, bandeja silenciosa y calibración automática de temperatura. ¡Ordene ahora!

Horno de grafito al vacío para material negativo Horno de grafiación

Horno de grafiación para la producción de baterías con temperatura uniforme y bajo consumo de energía. Horno de grafiación para materiales de electrodos negativos: una solución de grafiación eficiente para la producción de baterías y funciones avanzadas para mejorar el rendimiento de la batería.

Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

Reduzca la presión de conformado y acorte el tiempo de sinterización con el Horno de Prensado en Caliente al Vacío para materiales de alta densidad y grano fino. Ideal para metales refractarios.

Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

Horno vertical de grafización a alta temperatura para carbonización y grafización de materiales de carbono hasta 3100℃. Adecuado para la grafización conformada de filamentos de fibra de carbono y otros materiales sinterizados en un ambiente de carbono. Aplicaciones en metalurgia, electrónica y aeroespacial para la producción de productos de grafito de alta calidad como electrodos y crisoles.

Horno de tubo de vacío de alta presión de laboratorio

Horno de tubo de alta presión KT-PTF: Horno de tubo dividido compacto con fuerte resistencia a la presión positiva. Temperatura de trabajo hasta 1100°C y presión hasta 15 MPa. También funciona bajo atmósfera controlada o alto vacío.

Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

Eficiente horno de CVD de cámara dividida con estación de vacío para una inspección intuitiva de muestras y un enfriamiento rápido. Temperatura máxima de hasta 1200℃ con control preciso del caudalímetro másico MFC.

Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

Horno de atmósfera controlada KT-17A: calentamiento a 1700 ℃, tecnología de sellado al vacío, control de temperatura PID y versátil controlador de pantalla táctil inteligente TFT para uso en laboratorio e industrial.

Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

Presentamos nuestro horno PECVD rotatorio inclinado para una deposición precisa de películas delgadas. Disfrute de una fuente de adaptación automática, control de temperatura programable PID y control de caudalímetro másico MFC de alta precisión. Características de seguridad integradas para su tranquilidad.

Horno Continuo de Grafización al Vacío de Grafito

El horno de grafización a alta temperatura es un equipo profesional para el tratamiento de grafización de materiales de carbono. Es un equipo clave para la producción de productos de grafito de alta calidad. Tiene alta temperatura, alta eficiencia y calentamiento uniforme. Es adecuado para diversos tratamientos a alta temperatura y tratamientos de grafización. Se utiliza ampliamente en metalurgia, electrónica, aeroespacial, etc. industria.

Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

Mejore su proceso de recubrimiento con equipos de recubrimiento PECVD. Ideal para LED, semiconductores de potencia, MEMS y más. Deposita películas sólidas de alta calidad a bajas temperaturas.

Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

Experimente el horno definitivo para metales refractarios con nuestro horno de vacío de tungsteno. Capaz de alcanzar los 2200 ℃, perfecto para sinterizar cerámicas avanzadas y metales refractarios. Ordene ahora para obtener resultados de alta calidad.

Horno de grafización al vacío de grafito de alta temperatura horizontal

Horno de grafización horizontal: Este tipo de horno está diseñado con los elementos calefactores colocados horizontalmente, lo que permite un calentamiento uniforme de la muestra. Es muy adecuado para grafitar muestras grandes o voluminosas que requieren un control preciso de la temperatura y uniformidad.

Artículos relacionados

Horno de sinterización por plasma de chispa: La guía definitiva de los hornos SPS

Descubra el mundo de los hornos de sinterización por plasma de chispa (SPS). Esta completa guía lo abarca todo, desde sus ventajas y aplicaciones hasta su proceso y equipamiento. Descubra cómo los hornos SPS pueden revolucionar sus operaciones de sinterizado.

Explorando el Horno de Sinterización por Plasma de Chispa (SPS): Tecnología, aplicaciones y ventajas

Sumérjase en la guía completa sobre el horno de sinterización por plasma de chispa (SPS), que abarca su tecnología, aplicaciones en la ciencia de materiales y ventajas significativas sobre los métodos de sinterización tradicionales.

Guía completa de hornos de sinterización por plasma de chispa: Aplicaciones, características y ventajas

Explore las características y aplicaciones avanzadas de los hornos de sinterización por plasma de chispa (SPS) en la ciencia de los materiales. Descubra cómo la tecnología SPS ofrece un sinterizado rápido, eficiente y versátil para diversos materiales.

Exploración de las capacidades avanzadas de los hornos de sinterización por plasma de chispa (SPS)

Sumérjase en el mundo de los hornos de sinterización por plasma de chispa (SPS), su innovadora tecnología y sus aplicaciones en la ciencia de los materiales. Descubra cómo los hornos SPS revolucionan el proceso de sinterización con alta velocidad, eficiencia y precisión.

Los beneficios de los hornos de atmósfera controlada para los procesos de sinterización y recocido

Son esenciales para prevenir la oxidación, reducir el riesgo de contaminación y mejorar las propiedades de los materiales que se tratan.

Comprensión de los electrodos de referencia de calomelanos saturados: Composición, usos y consideraciones

Explore la guía detallada sobre electrodos de referencia de calomelano saturado, incluida su composición, ventajas, desventajas y aplicaciones. Ideal para investigadores y técnicos de laboratorio.

Hornos de sinterización dental El impacto en la calidad y durabilidad de la restauración

Los hornos de sinterización dental juegan un papel crucial en el proceso de fabricación de coronas dentales y otras restauraciones.

Un análisis en profundidad de la tecnología de prensado en caliente y sus aplicaciones

El prensado en caliente es un proceso de pulvimetalurgia de alta presión y baja tasa de deformación que se utiliza para formar polvo o polvo compacto a altas temperaturas para inducir procesos de sinterización y fluencia. Implica la aplicación simultánea de calor y presión para fabricar materiales duros y quebradizos.

Guía definitiva del horno de sinterización a presión en vacío: ventajas, aplicaciones y principio de funcionamiento

Descubra las ventajas, las aplicaciones y el principio de funcionamiento del horno de sinterización por vacío a presión. Aprenda cómo el sinterizado en vacío produce piezas limpias y brillantes con una increíble flexibilidad de diseño y una rápida respuesta, y sus aplicaciones en la enseñanza, la investigación científica y la producción. Explore el ajuste preciso y la supervisión de los parámetros del proceso, así como las ventajas de la sinterización al vacío y a presión. Descubra cómo el horno de sinterización en vacío es perfecto para aplicaciones de sinterización a temperaturas más altas y para sinterizar materiales extremadamente reactivos.

Comprender el método PECVD

PECVD es un proceso de deposición de vapor químico mejorado con plasma que se usa ampliamente en la producción de películas delgadas para diversas aplicaciones.

Un estudio comparativo de las técnicas de evaporación y pulverización catódica en la deposición de película delgada

Las dos técnicas más comunes utilizadas para la deposición de películas delgadas son la evaporación y la pulverización catódica.

Los últimos avances en hornos de sinterización de zirconio para aplicaciones dentales

Los hornos de sinterización de zirconio están diseñados para brindar a los profesionales de la odontología la capacidad de crear restauraciones dentales con el más alto nivel de precisión y exactitud.