Introducción a los hornos de sinterización por plasma de chispa (SPS)

Bienvenido a una exploración exhaustiva deHornos de Sinterización por Plasma de Chispa (SPS)una tecnología innovadora que está revolucionando el campo de la ciencia de materiales. El SPS representa un salto significativo en el proceso de sinterización, ofreciendo una velocidad, eficiencia y precisión sin precedentes. Este artículo profundiza en los principios fundamentales del SPS, que lo distinguen de los métodos de sinterización tradicionales, y destaca su impacto transformador en el procesamiento y la fabricación de materiales. Acompáñenos para descubrir los mecanismos, las ventajas y el amplio abanico de aplicaciones de la tecnología SPS, y cómo está preparada para dar forma al futuro de la ciencia de los materiales.

El mecanismo del sinterizado por plasma de chispa

El sinterizado por plasma de chispa (SPS) es una sofisticada técnica de sinterización que aprovecha los impulsos de corriente continua para generar un plasma de chispa, facilitando la densificación de materiales en polvo en sólidos a granel con alta homogeneidad y densidad. Este proceso implica la aplicación de corrientes pulsadas de alta energía y presión uniaxial al polvo dentro de una matriz, creando condiciones de temperatura y presión extremas que favorecen una rápida sinterización.

Explicación detallada del proceso SPS

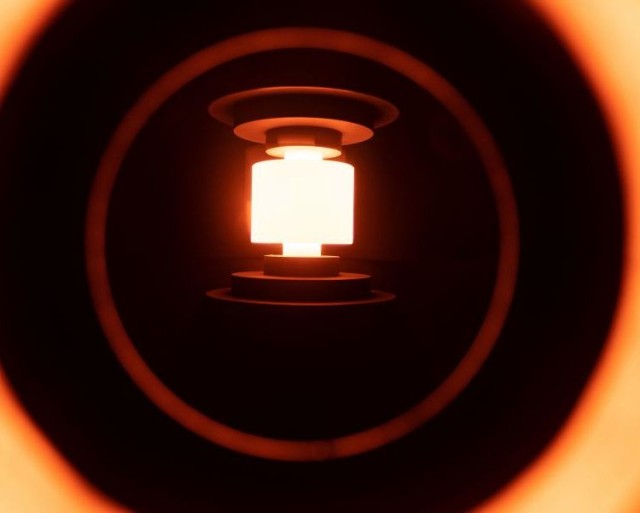

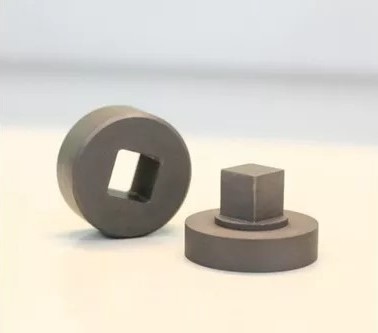

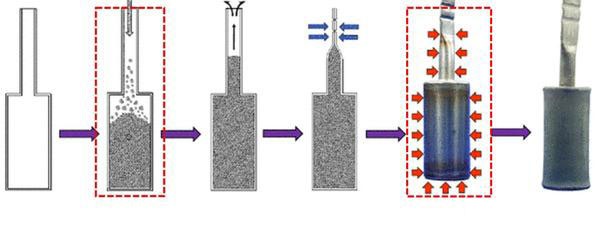

El proceso SPS comienza con la colocación de una muestra de polvo en una matriz de grafito, que se somete a una fuerza uniaxial aplicada mediante punzones en ambos extremos. Se hace pasar una corriente continua (CC) a través de la matriz y el polvo, creando un plasma de chispas entre las partículas de polvo. Este plasma es generado por los pulsos de alta energía de la corriente continua, que ionizan el gas entre las partículas, formando una vía conductora. La chispa de plasma da lugar a altas temperaturas localizadas, superiores a 10.000°C, que calientan rápidamente las partículas e inducen la fusión en sus puntos de contacto.

Las altas temperaturas y presiones creadas por el plasma de chispa y la fuerza mecánica aplicada conducen a la formación de cuellos entre las partículas. Estos cuellos crecen y acaban fusionándose, lo que provoca la densificación y la formación de una masa sólida de alta densidad y estructura de grano fino. Todo el proceso tiene lugar en una atmósfera controlada, normalmente un entorno de vacío o gas inerte, para evitar la oxidación y garantizar la pureza del producto final.

Papel de la corriente pulsada de alta energía

La corriente pulsada de alta energía en el SPS desempeña un papel crucial en el proceso de sinterización. No sólo genera el plasma de chispa, sino que también contribuye a varios mecanismos clave que mejoran la sinterización:

- Eliminación del óxido superficial: Los pulsos de alta energía pueden romper los óxidos superficiales de las partículas, exponiendo superficies frescas que pueden adherirse más eficazmente.

- Electromigración: El campo eléctrico inducido por la corriente puede provocar la migración atómica a lo largo de las superficies de las partículas y en los límites de los granos, lo que contribuye a la densificación.

- Electroplasticidad: La aplicación de campos eléctricos puede inducir la deformación plástica de las partículas, facilitando su reordenación y unión.

Ventajas del sinterizado por plasma de chispa

El SPS ofrece varias ventajas sobre los métodos tradicionales de sinterización:

- Altas velocidades de calentamiento: El SPS puede alcanzar velocidades de calentamiento de hasta 1000°C/min, lo que reduce significativamente el tiempo de procesamiento.

- Bajas temperaturas de sinterización: El uso de plasma de chispa permite la sinterización a temperaturas más bajas en comparación con los métodos convencionales, preservando la microestructura y las propiedades del material.

- Eficiencia energética: El rápido calentamiento y los cortos tiempos de procesado se traducen en un menor consumo y coste de energía.

- Propiedades mejoradas del material: La estructura de grano fino y la alta densidad conseguidas mediante SPS mejoran las propiedades mecánicas, eléctricas y térmicas del producto final.

Aplicaciones de los SPS

El SPS ha encontrado aplicaciones en diversos campos, como la ciencia de los materiales, la nanotecnología y la ingeniería. Resulta especialmente útil para la fabricación de materiales avanzados, como cerámicas, metales y materiales compuestos, en los que son fundamentales la alta densidad, el tamaño de grano fino y la mejora de las propiedades. La capacidad de controlar con precisión la temperatura, la presión y la velocidad de calentamiento durante el proceso SPS lo convierte en una herramienta versátil y potente para el desarrollo de materiales nuevos y mejorados.

En resumen, el sinterizado por plasma de chispa es una técnica de vanguardia que utiliza impulsos de corriente continua para generar plasma de chispa, lo que permite la sinterización rápida y eficaz de materiales en polvo en sólidos a granel de alta calidad. Sus mecanismos y ventajas únicos la convierten en una valiosa herramienta para el avance de la ciencia y la tecnología de materiales.

Ventajas del uso de hornos SPS

La tecnología Spark Plasma Sintering (SPS) ha revolucionado el campo del procesamiento y la fabricación de materiales, ofreciendo una serie de ventajas que los métodos de sinterización tradicionales no pueden igualar. Esta sección profundiza en las ventajas clave del SPS, incluidas las rápidas velocidades de sinterización, la sinterización de grano fino y el control de la densidad, y explora cómo estas ventajas se traducen en beneficios prácticos en diversas aplicaciones.

Velocidades de sinterización rápidas

Una de las ventajas más significativas del SPS es su capacidad para alcanzar velocidades de sinterización rápidas. A diferencia de los procesos de sinterización convencionales, que pueden durar horas o incluso días, el SPS puede completar el proceso de sinterización en tan sólo unos minutos. Esto se debe al calentamiento interno de la muestra, que contrasta con los métodos de calentamiento externo utilizados en la sinterización tradicional. Las rápidas velocidades de calentamiento, que pueden superar los 300 °C/minuto, permiten alcanzar temperaturas de 1.200 °C en tan sólo 4 minutos. Esta capacidad de sinterización rápida no sólo aumenta la productividad, sino que también permite un desarrollo extremadamente rápido del material, reduciendo significativamente los tiempos de ciclo y mejorando la eficiencia global.

Sinterización de grano fino

La tecnología SPS facilita la sinterización de grano fino, que es crucial para mejorar las propiedades mecánicas de los materiales. El rápido aumento de la temperatura inhibe el crecimiento del grano, lo que permite regular la microestructura y preparar cuerpos sinterizados con las propiedades deseadas. Esto es especialmente beneficioso para la producción de materiales nanocristalinos, en los que es esencial mantener un tamaño de grano fino. La capacidad de controlar el tamaño de grano a un nivel tan preciso se traduce en materiales con mayor resistencia, tenacidad y otras propiedades mecánicas.

Control de la densidad

Otra ventaja notable del SPS es su capacidad para controlar la densidad con gran precisión. El SPS puede producir piezas tanto porosas como totalmente densas, ofreciendo una amplia gama de opciones de control de la densidad. Esta versatilidad es inestimable en aplicaciones en las que se requieren niveles de densidad específicos para un rendimiento óptimo. La aplicación simultánea de temperatura y presión durante el proceso de sinterización garantiza una alta densificación, dando como resultado estructuras densas libres de porosidad y defectos.

Versatilidad

El SPS es un método de sinterización extremadamente versátil, capaz de densificar una amplia gama de materiales, incluyendo metales de bajo punto de fusión, cerámicas de temperatura ultra alta, e incluso unir materiales disímiles que requieren perfiles de temperatura no uniformes. Esta versatilidad no tiene parangón con otros procesos de sinterización, lo que convierte al SPS en la opción preferida para aplicaciones de materiales avanzados. Ya sea para materiales de almacenamiento de energía, ingeniería biomédica, cerámica avanzada, intermetálicos o compuestos, SPS puede satisfacer los requisitos con facilidad.

Control de procesos de alta precisión

SPS ofrece un control de procesos de alta precisión que permite ajustar con precisión parámetros de sinterización como la temperatura y la presión. Este nivel de control asegura el mejor resultado posible para las piezas sinterizadas, permitiendo la creación de químicas únicas y estructuras de ingeniería dentro de los materiales que se perderían en los procesos convencionales de fusión líquida. La capacidad de mantener el estado natural de las materias primas a la vez que se consigue una alta densidad y un gradiente de sinterización de los materiales hace del SPS una opción superior para piezas complejas.

Aplicaciones del SPS

Las ventajas del SPS han llevado a su aplicación en diversos campos, entre los que se incluyen:

- Almacenamiento de energía: El SPS se utiliza en la producción de baterías de iones de litio de alta capacidad y otros materiales avanzados de almacenamiento de energía, aprovechando sus capacidades de sinterización rápida y de grano fino.

- Ingeniería biomédica: Las cerámicas porosas para la administración de fármacos y los andamiajes para la ingeniería de tejidos se benefician de la capacidad de SPS para crear materiales con porosidad controlada y alta densidad.

- Cerámica avanzada: Los superconductores de alta temperatura y las cerámicas piezoeléctricas de alto rendimiento se fabrican con SPS, aprovechando sus bajas temperaturas de sinterización y la sinterización de grano fino.

- Intermetálicos: Las aleaciones avanzadas con propiedades mecánicas, térmicas y eléctricas mejoradas se desarrollan mediante SPS, gracias a su versatilidad y al control de procesos de alta precisión.

- Compuestos: Las cerámicas y los metales reforzados con propiedades mecánicas mejoradas se crean mediante SPS, utilizando su control de densidad y sus capacidades de sinterización rápida.

En conclusión, la tecnología SPS ofrece una serie de ventajas que la convierten en una opción superior para el procesamiento y la fabricación de materiales. Sus rápidas velocidades de sinterización, sinterización de grano fino, control de densidad, versatilidad y control de procesos de alta precisión se traducen en beneficios prácticos que mejoran la productividad, las propiedades de los materiales y el potencial de aplicación. Ya sea para materiales avanzados, piezas complejas o aplicaciones de alto rendimiento, SPS destaca como una tecnología de vanguardia que sigue impulsando la innovación en el campo de la ciencia de los materiales.

Aplicaciones de la tecnología SPS

La tecnología Spark Plasma Sintering (SPS) ha surgido como un método transformador en el campo de la ciencia de materiales, permitiendo la creación de materiales avanzados con propiedades y aplicaciones únicas. Esta tecnología combina la activación por plasma y el prensado en caliente, ofreciendo ventajas como un calentamiento rápido, tiempos de sinterización cortos y un control preciso del entorno de sinterización. Estas características hacen que la tecnología SPS sea especialmente adecuada para procesar una amplia gama de materiales, como materiales nanofásicos, materiales funcionales e implantes médicos.

Sinterización de materiales nanofásicos

Una de las aplicaciones más importantes de los SPS es la síntesis de materiales nanofásicos. El rápido calentamiento y los breves tiempos de procesamiento inherentes a la SPS ayudan a inhibir el crecimiento de grano, lo que es crucial para mantener la estructura a nanoescala de los materiales. Por ejemplo, la SPS se ha utilizado con éxito para producir metales y cerámicas nanocristalinos con propiedades mecánicas, eléctricas y magnéticas mejoradas. La capacidad de conservar las características a nanoescala después de la sinterización es especialmente beneficiosa para los materiales que presentan propiedades dependientes del tamaño, como una mayor resistencia y una mejor actividad catalítica.

Materiales graduados funcionalmente

Los materiales graduados funcionalmente (FGM) son compuestos cuyas propiedades varían gradualmente de una superficie a otra, diseñados para optimizar el rendimiento en condiciones específicas. El SPS es especialmente adecuado para la fabricación de FGM gracias a su capacidad para controlar los gradientes de temperatura y presión durante el proceso de sinterización. Esto permite crear materiales con perfiles de propiedades a medida, como revestimientos de barrera térmica, superficies resistentes al desgaste e interfaces biocompatibles en dispositivos médicos. Las condiciones controladas de sinterización en SPS garantizan que las propiedades del material puedan graduarse con precisión sin necesidad de complejos pasos de postprocesado.

Implantes médicos

El sector biomédico también se ha beneficiado de la aplicación de la tecnología SPS. Los implantes médicos, como las prótesis de cadera y rodilla, requieren materiales biocompatibles y mecánicamente robustos. La tecnología SPS permite sinterizar metales y cerámicas biocompatibles a temperaturas más bajas y en menos tiempo que los métodos tradicionales, conservando las propiedades originales del material. Además, el SPS puede utilizarse para fabricar estructuras porosas que facilitan el crecimiento óseo, mejorando la longevidad y funcionalidad de los implantes. La capacidad de controlar la porosidad y la composición de estos materiales convierte a los SPS en una herramienta inestimable para el desarrollo de implantes médicos de nueva generación.

Casos prácticos y ejemplos reales

Varios estudios de casos ponen de relieve la eficacia de los SPS en aplicaciones reales. Por ejemplo, la SPS se ha utilizado para producir materiales termoeléctricos de alto rendimiento, cruciales para aplicaciones de captación de energía y refrigeración. El rápido proceso de sinterización permite conservar nanoestructuras que mejoran las propiedades termoeléctricas de materiales como el teluro de bismuto. Además, la tecnología SPS se ha empleado en la fabricación de compuestos cerámicos avanzados para aplicaciones aeroespaciales, donde la capacidad de controlar la microestructura y la composición es esencial para lograr estabilidad a altas temperaturas e integridad mecánica.

En conclusión, la tecnología SPS ofrece un enfoque versátil y eficaz para la síntesis de materiales, con aplicaciones que abarcan desde los nanomateriales hasta los implantes médicos. La capacidad de controlar con precisión las condiciones de sinterización convierte a los SPS en una herramienta valiosa tanto para los investigadores como para la industria, que impulsa la innovación en la ciencia y la ingeniería de materiales. A medida que la tecnología siga evolucionando, es probable que surjan nuevas y emocionantes aplicaciones del SPS, ampliando aún más su impacto en diversos sectores.

Especificaciones técnicas y características de los hornos SPS

El Spark Plasma Sintering (SPS) es una sofisticada técnica de sinterización conocida por su eficiencia y eficacia en la producción de materiales sinterizados de alta calidad. Esta sección profundiza en las especificaciones técnicas y características de los hornos SPS, destacando sus capacidades únicas en términos de velocidades de calentamiento y enfriamiento, control de temperatura y componentes del sistema.

Velocidades de calentamiento y enfriamiento

Una de las características más destacadas de los hornos SPS es su capacidad para alcanzar velocidades de calentamiento y enfriamiento extremadamente altas. Normalmente, estos hornos pueden calentar materiales a velocidades superiores a 500 °C por minuto. Este calentamiento rápido se ve facilitado por el efecto de calentamiento Joule, en el que el molde de grafito y la briqueta de polvo (si es conductora) se calientan directamente mediante la aplicación de una corriente continua pulsada. La naturaleza interna de esta generación de calor permite un aumento eficaz y rápido de la temperatura.

Del mismo modo, las velocidades de enfriamiento en los hornos SPS son igualmente impresionantes, alcanzando a menudo hasta 500 K/min. Esta rápida capacidad de enfriamiento es crucial para preservar la integridad microestructural de los materiales sinterizados, evitar el crecimiento del grano y mejorar la calidad general del producto final.

Control de la temperatura

El control de la temperatura en los hornos SPS es preciso y altamente automatizado. El sistema de sinterización está equipado con mecanismos de control avanzados que permiten el control automatizado de la temperatura de sinterización, la presión y la corriente. Este nivel de control garantiza que el proceso de sinterización sea consistente y reproducible, lo que resulta esencial para conseguir productos sinterizados uniformes y de alta calidad.

El uso de termopares y termómetros de infrarrojos mejora aún más la supervisión y el control de la temperatura. Estos sensores proporcionan datos de temperatura en tiempo real, lo que permite realizar ajustes inmediatos de los parámetros de sinterización en caso necesario. Este nivel de precisión es especialmente importante para sinterizar materiales con requisitos de temperatura específicos.

Componentes de un sistema SPS

Un sistema SPS consta de varios componentes clave que funcionan al unísono para facilitar el proceso de sinterización. Estos componentes incluyen

- Cuerpo del horno y bastidor: El cuerpo del horno está diseñado para soportar altas temperaturas y presiones, garantizando la integridad estructural del sistema durante la sinterización.

- Sistema de vacío y dispositivo de inflado: Estos componentes permiten controlar la atmósfera de sinterización, que puede ajustarse a vacío, argón u otros gases adecuados.

- Sistema de presurización: Este sistema aplica la presión necesaria al molde de grafito, asegurando una compactación uniforme del material en polvo.

- Molde de grafito: El molde de grafito es un componente crítico que puede soportar altas presiones y temperaturas. Suele tener un orificio pasante para insertar un termopar de medición de temperatura.

- Sistema de refrigeración por agua: Este sistema es esencial para el enfriamiento rápido del horno después del proceso de sinterización, mejorando la eficiencia del sistema.

- Fuente de alimentación de CC por impulsos: Este sistema alimenta el proceso de calentamiento Joule, proporcionando la energía necesaria para un calentamiento rápido y eficiente.

- Sistema de control: El sistema de control es el cerebro del horno SPS, gestionando todos los procesos automatizados y asegurando que los parámetros de sinterización se mantienen con precisión.

- Sistema de protección de seguridad: Este sistema incluye funciones de apagado de seguridad que se activan en caso de condiciones anormales, como problemas de temperatura del agua o daños en el molde, garantizando la seguridad y fiabilidad del equipo.

Contribución a la eficiencia y la eficacia

Las especificaciones y características técnicas de los hornos SPS contribuyen significativamente a su eficiencia y eficacia en el proceso de sinterización. Las rápidas velocidades de calentamiento y enfriamiento, combinadas con un control preciso de la temperatura y un completo sistema de componentes, permiten:

- Sinterización rápida: La capacidad de conseguir materiales sinterizados totalmente densos en cuestión de minutos, en comparación con las varias horas que requieren los métodos convencionales como el prensado en caliente y el sinterizado sin presión.

- Sinterización de purificación y activación: El proceso puede eliminar los gases adsorbidos y las películas de óxido de las superficies de las partículas, mejorando la sinterización de materiales difíciles de sinterizar.

- Sinterización de grano fino: El rápido aumento de la temperatura inhibe el crecimiento del grano, lo que permite la preparación de materiales nanocristalinos y la regulación de microestructuras.

- Sinterización a una amplia gama de temperaturas: La capacidad de sinterizar materiales en un amplio rango de temperaturas, desde bajas temperaturas hasta 2300°C.

- Sinterización con control de densidad: Flexibilidad en el control de la densidad de los materiales sinterizados, desde cuerpos porosos a totalmente densos.

- Sinterización con gradiente de temperatura: Capacidad para crear gradientes de temperatura dentro del molde, lo que permite la sinterización simultánea de materiales con diferentes puntos de fusión.

En conclusión, las especificaciones técnicas y las características de los hornos SPS los convierten en una herramienta muy eficiente y eficaz para la sinterización de una amplia gama de materiales. Sus rápidas velocidades de calentamiento y enfriamiento, el control preciso de la temperatura y los componentes integrales del sistema garantizan la producción de productos sinterizados de alta calidad con resultados consistentes y reproducibles.

Comparación con los métodos de sinterización tradicionales

El Spark Plasma Sintering (SPS) representa un avance significativo en el campo de la sinterización de materiales, ofreciendo una serie de ventajas sobre los métodos tradicionales como el prensado en caliente y el prensado isostático en caliente (HIP). Comprender los pros y los contras de cada método puede ayudar a determinar el enfoque más adecuado para las necesidades específicas de fabricación.

Prensado en caliente

El prensado en caliente es un método convencional en el que los materiales se someten simultáneamente a calor y presión uniaxial. Este método es eficaz para conseguir altas densidades y mejorar las propiedades mecánicas. Sin embargo, tiene varias limitaciones:

- Largos tiempos de sinterización: El prensado en caliente suele requerir varias horas para lograr una densificación completa, lo que puede suponer un inconveniente importante en términos de eficiencia de la producción.

- Tamaño de muestra limitado: La aplicación de presión uniaxial restringe el tamaño y la forma de las muestras, lo que lo hace menos versátil para aplicaciones industriales.

- Problemas de uniformidad: Conseguir un calentamiento y una distribución de la presión uniformes puede resultar complicado, especialmente en muestras de gran tamaño.

Prensado isostático en caliente (HIP)

El HIP es una técnica más avanzada que aplica presión isostática en un entorno de gas presurizado, normalmente argón. Este método ofrece varias ventajas:

- Alta densificación: El HIP puede lograr componentes de forma casi neta con alta densidad y excelentes propiedades mecánicas.

- Versatilidad: Es adecuado para una amplia gama de materiales, incluidos metales, cerámicas y materiales compuestos.

- Distribución uniforme de la presión: La presión isostática garantiza una distribución uniforme, lo que da lugar a resultados consistentes.

Sin embargo, el HIP también tiene sus inconvenientes:

- Elevados costes de capital: El equipo necesario para la HIP es caro, lo que puede suponer un obstáculo para los fabricantes más pequeños.

- Largos tiempos de ciclo: Al igual que el prensado en caliente, el HIP requiere largos tiempos de ciclo, lo que puede afectar a los índices de producción.

- Configuración compleja: El proceso requiere una cuidadosa configuración y supervisión, lo que aumenta la complejidad de las operaciones.

Sinterización por plasma de chispa (SPS)

El SPS es una técnica de sinterización asistida por campo que combina las ventajas del prensado en caliente y del HIP al tiempo que mitiga sus limitaciones. Las principales características del SPS son

- Sinterización rápida: SPS puede lograr la densificación en cuestión de minutos, lo que reduce significativamente los tiempos de producción. La velocidad de calentamiento puede alcanzar hasta 500 °C/min, lo que lo convierte en uno de los métodos de sinterización más rápidos.

- Sinterización de grano fino: El rápido calentamiento inhibe el crecimiento del grano, lo que permite la producción de materiales nanocristalinos y un control preciso de la microestructura.

- Amplia gama de temperaturas: El SPS puede funcionar desde temperaturas bajas hasta 2300 °C, lo que lo hace versátil para una gran variedad de materiales.

- Control de la densidad: El SPS permite controlar fácilmente la densidad, desde cuerpos porosos a cuerpos sinterizados totalmente densos.

- Sinterización con gradiente de temperatura: La capacidad de crear gradientes de temperatura dentro del molde permite la sinterización simultánea de materiales con diferentes puntos de fusión, lo que resulta útil para materiales con gradientes funcionales.

Ventajas del SPS sobre los métodos tradicionales

- Eficacia: Los rápidos tiempos de sinterización del SPS mejoran significativamente la eficiencia de la producción, reduciendo el consumo de energía y disminuyendo los costes.

- Versatilidad: El SPS es adecuado para una amplia gama de materiales, incluidos los que son difíciles de sinterizar con los métodos tradicionales.

- Control de microestructuras: La capacidad de controlar las microestructuras a nanoescala hace que el SPS sea ideal para materiales avanzados con propiedades a medida.

- Rentabilidad: Aunque los equipos SPS tienen un coste inicial más elevado, la reducción de los tiempos de ciclo y del consumo de energía los hace más rentables a largo plazo.

- Beneficios medioambientales: Los tiempos de procesamiento más cortos y el menor uso de energía contribuyen a la sostenibilidad medioambiental.

En conclusión, aunque los métodos tradicionales de sinterización, como el prensado en caliente y el HIP, tienen sus ventajas, el SPS ofrece una alternativa convincente por su rapidez de procesamiento, versatilidad y capacidad para producir materiales avanzados de alta calidad. Para los fabricantes que buscan mejorar sus capacidades de producción, el SPS representa un importante salto tecnológico.

Futuras tendencias e innovaciones en tecnología SPS

La tecnología de sinterización por plasma de chispa (SPS) ha surgido como un enfoque transformador en la ciencia de materiales, ofreciendo capacidades de sinterización y densificación rápidas, en particular para materiales refractarios, fases metaestables y nanomateriales. A medida que las industrias continúan explorando e integrando la tecnología SPS, varias tendencias emergentes y posibles desarrollos futuros están preparados para tener un impacto significativo en varios sectores y avanzar en el campo de la ciencia de los materiales.

Avances en la síntesis de materiales

Uno de los aspectos más prometedores de la tecnología SPS es su capacidad para sintetizar polvos y materiales a granel difíciles de obtener por métodos convencionales. Por ejemplo, la SPS se ha utilizado para producir polvo de material de ZrC a temperatura ultra alta, logrando un ZrC cúbico de gran pureza con un tamaño de grano de aproximadamente 100 nm. Esta capacidad abre nuevas vías para crear materiales avanzados con propiedades únicas, que pueden aplicarse en la industria aeroespacial, electrónica y otras industrias de alta tecnología.

Técnicas mejoradas de unión de materiales

La tecnología SPS también está revolucionando las técnicas de unión (soldadura) de materiales. Los métodos tradicionales suelen tener dificultades con las uniones cerámica-cerámica y cerámica-metal, especialmente sin una capa intermedia. SPS permite la unión directa a través de la autodifusión, un proceso significativamente mejorado por el campo eléctrico. Por ejemplo, se han logrado conexiones SiC/SiC en condiciones de 1900°C, 5 minutos y 3,5 MPa, con lo que se han alcanzado resistencias de 260 MPa. Este avance es crucial para componentes de ingeniería en sectores como la automoción, el aeroespacial y la energía.

Industrialización y escalabilidad

La aplicación industrial de la tecnología SPS está ganando impulso, sobre todo en Japón, donde se utiliza para producir materiales magnéticos, aleaciones duras y materiales funcionales gradientes. Empresas como Ohta Seiki han logrado la producción en masa de materiales superduros 100% WC mediante SPS, suministrando a más de 40 fabricantes de todo el mundo. Se espera que esta tendencia hacia la industrialización continúe, con más países adoptando SPS para la producción a gran escala, mejorando la eficiencia y reduciendo los costes.

Diversificación de formas sinterizadas

En la actualidad, el SPS produce principalmente muestras cilíndricas simples debido a las limitaciones de los mecanismos de sinterización y los moldes de grafito. Sin embargo, los futuros desarrollos pretenden superar estas limitaciones, permitiendo la creación de piezas de formas complejas. Esta diversificación ampliará la aplicabilidad de la tecnología SPS, haciéndola adecuada para una gama más amplia de necesidades de ingeniería y fabricación.

Integración con otras tecnologías

La integración de SPS con otras tecnologías avanzadas, como la fabricación aditiva y la nanotecnología, es otra frontera apasionante. Esta sinergia podría conducir al desarrollo de procesos de fabricación híbridos que combinen la precisión de la fabricación aditiva con la capacidad de densificación de los SPS. Estos avances podrían revolucionar la forma en que se diseñan y producen los materiales, dando lugar a propiedades y funcionalidades sin precedentes.

Consideraciones medioambientales y energéticas

La tecnología SPS es eficiente desde el punto de vista energético y respetuosa con el medio ambiente, lo que la convierte en una opción atractiva para la fabricación sostenible. Al reducir los tiempos y las temperaturas de sinterización, la tecnología SPS disminuye significativamente el consumo de energía y la huella de carbono. Dado que las industrias mundiales dan cada vez más prioridad a la sostenibilidad, se espera que aumente la adopción de la tecnología SPS, contribuyendo a un futuro más ecológico y sostenible.

Conclusión

El futuro de la tecnología SPS rebosa potencial, impulsado por los avances en la síntesis de materiales, la mejora de las técnicas de unión, la escalabilidad industrial, la diversificación de formas, la integración tecnológica y las consideraciones medioambientales. A medida que se profundice en la investigación y el desarrollo, la tecnología SPS desempeñará sin duda un papel fundamental en la configuración del futuro de la ciencia de los materiales, ofreciendo soluciones innovadoras en diversos sectores y allanando el camino a nuevas posibilidades materiales.

Conclusiones: El impacto de las SPS en la ciencia de los materiales

En conclusión,Los hornos de sinterización por plasma de chispa (SPS) representan un salto revolucionario en la ciencia de los materiales, ofreciendo una velocidad, eficiencia y precisión sin precedentes en el proceso de sinterización. Al aprovechar las corrientes pulsadas de alta energía, el SPS no sólo acelera la sinterización de materiales, sino que también mejora su calidad y funcionalidad. Desde materiales nanofásicos hasta implantes médicos, las aplicaciones del SPS son amplias y variadas, lo que demuestra su versatilidad e impacto en múltiples sectores. De cara al futuro, la continua evolución de la tecnología SPS promete seguir innovando en el procesamiento y la fabricación de materiales, consolidando su papel como piedra angular en el avance de la ciencia de los materiales.

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

Artículos relacionados

- Un análisis en profundidad de la tecnología de prensado en caliente y sus aplicaciones

- Explorando el Horno de Sinterización por Plasma de Chispa (SPS): Tecnología, aplicaciones y ventajas

- Horno de sinterización por plasma de chispa: La guía definitiva de los hornos SPS

- Comprensión de los electrodos de referencia de calomelanos saturados: Composición, usos y consideraciones

- Guía completa de hornos de sinterización por plasma de chispa: Aplicaciones, características y ventajas