Introducción al horno de sinterización al vacío a presión

El horno de sinterización al vacío a presión es una tecnología revolucionaria que ha transformado la industria manufacturera, ofreciendo numerosas ventajas y aplicaciones. Este artículo profundizará en el principio básico y los componentes del horno, arrojando luz sobre cómo el sinterizado al vacío promueve la reorganización del material a nivel microscópico, dando lugar a estructuras densas y un rendimiento superior, al tiempo que evita los efectos de la oxidación y la contaminación. A medida que exploramos las ventajas, el principio de funcionamiento y las aplicaciones del sinterizado por presión en vacío, se hace evidente que esta tecnología cambia las reglas del juego de diversas industrias, ofreciendo piezas limpias y brillantes, una increíble flexibilidad de diseño y la máxima productividad. Embarquémonos en un viaje para descubrir el increíble potencial del horno de sinterización por presión en vacío.

Ventajas del horno de sinterización por vacío a presión

Descubra las piezas limpias y brillantes, la increíble flexibilidad de diseño, la rapidez de entrega, la calidad superior, la reducción de defectos, el fácil mantenimiento y la máxima productividad que ofrece el sinterizado en vacío. Aprenda cómo es una forma eficaz de unir piezas delicadas e intrincadas con el mínimo desperdicio.

¿Qué es un horno de sinterización al vacío?

La sinterización se define como la creación de una masa de material sólido mediante calor y presión, sin licuar el material. El sinterizado al vacío es un tratamiento térmico utilizado para unir piezas con el mínimo desperdicio para producir componentes consistentes sin costuras, rellenos o juntas. Los componentes tratados con un horno de sinterización al vacío suelen ser intrincados, delicados y difíciles de fabricar.

Entre las ventajas del sinterizado en vacío se incluyen:

-

Los límites de temperatura y presión pueden elegirse durante la fase de ingeniería y controlarse manual o automáticamente durante el proceso.

-

Los hornos de vacío pueden construirse para realizar tanto el desaglomerado como el sinterizado, ahorrando tiempo y dinero al eliminar la necesidad de transferir piezas, maquinaria secundaria o recursos desperdiciados en un proceso repetitivo.

-

Perfectos para aplicaciones de sinterización a alta temperatura, los hornos de vacío ofrecen controles altamente personalizables para cambios de temperatura manuales o automáticos en función de las necesidades del proyecto, garantizando una temperatura uniforme y una calidad constante de las piezas.

Ventajas del horno de sinterización al vacío

El sinterizado en vacío reduce la contaminación de sustancias nocivas (como agua, oxígeno, nitrógeno y otras impurezas) en la atmósfera, evitando así reacciones adversas como la descarburación, carburación, reducción, oxidación y nitruración. El entorno de vacío supera a otros métodos de sinterización, con una pureza de gas residual que alcanza el equivalente al 99,99987% de argón cuando la presión de vacío alcanza 1,3*10^-1 Pascal.

Horno de sinterización al vacío

Las piezas pequeñas o complejas son difíciles de producir por fundición o mecanizado. Los componentes que requieren sinterización suelen ser delicados, intrincados y propensos a errores. El sinterizado en vacío une piezas de forma eficaz con un mínimo de residuos, produciendo piezas consistentes y brillantes sin costuras, juntas ni rellenos. Tecnologías como el metal en polvo, el moldeo por inyección de metal y la impresión 3D se benefician enormemente de la calidad superior y la flexibilidad del sinterizado en vacío.

Ventajas de un horno de sinterización al vacío

- Piezas limpias y brillantes

- Increíble flexibilidad de diseño

- Entrega rápida

- Calidad superior

- Menos defectos

- Fácil mantenimiento

- Máxima productividad

Principio de funcionamiento del sinterizado por presión en vacío

El proceso de sinterización a presión en vacío desempeña un papel crucial para lograr la unión de materiales mediante la migración de átomos. Esta innovadora tecnología utiliza la sinterización por inducción para calentar los materiales, reduciendo eficazmente la presencia de sustancias nocivas como vapor de agua, oxígeno, nitrógeno y otras impurezas en la atmósfera. Al minimizar estas impurezas, se evitan una serie de reacciones como la descarbonización, nitruración, carburación, reducción y oxidación, lo que da lugar a una unión más estrecha entre los materiales y mejora la resistencia al desgaste y la solidez. La reducción del gas en los poros y la eliminación de la película de óxido en las superficies de los materiales contribuyen a mejorar la calidad y el rendimiento de los productos sinterizados. Además, el sinterizado por inducción en vacío se ha destacado por su capacidad para reducir el coste del producto, lo que lo convierte en un proceso económicamente ventajoso.

En un entorno de vacío, el contenido relativamente bajo de gas reduce el impacto de la convección y la conducción del calor, que se transmite principalmente desde el módulo de calentamiento a la superficie del material a través de la radiación. La selección de un módulo de calentamiento adecuado en función de la temperatura de sinterización específica y de las características físicas y químicas del material es crucial. En comparación con el calentamiento por resistencia al vacío, el sinterizado por inducción que utiliza calentamiento por fuente de alimentación de frecuencia media ayuda a mitigar los problemas de aislamiento a alta temperatura asociados a los hornos de vacío que utilizan el modo de calentamiento interno por resistencia.

Los límites de temperatura y presión desempeñan un papel fundamental en la fase de ingeniería y pueden controlarse manual o automáticamente durante la etapa de procesamiento. Los hornos de vacío están diseñados para realizar tanto el desaglomerado como la sinterización, ahorrando tiempo y recursos al combinar estos procesos en un único horno. Esta integración elimina la necesidad de transferir piezas, de maquinaria secundaria o de malgastar recursos en procesos repetitivos.

La utilización de hornos de vacío es especialmente ventajosa para aplicaciones de sinterización a alta temperatura. Estos hornos ofrecen controles altamente personalizables que permiten ajustes manuales o automáticos de la temperatura en función de los requisitos específicos del proyecto. La distribución uniforme de la temperatura dentro del horno de vacío garantiza una calidad constante de las piezas, lo que contribuye a la fiabilidad y el rendimiento generales de los productos sinterizados.

El proceso de desaglomerado dentro del horno de vacío desempeña un papel fundamental en la eliminación de los materiales aglutinantes que pueden contaminar el horno y el producto final. Aunque los materiales aglutinantes son esenciales para la compactación individual de las piezas, se vuelven innecesarios y perjudiciales durante el proceso de sinterización. Al eliminar estos aglutinantes, se optimiza el proceso de sinterización, lo que conduce a la producción de piezas limpias y de alta calidad.

El sinterizado en vacío requiere un entorno de alto vacío para garantizar la producción de piezas limpias y de alta calidad. La temperatura debe controlarse cuidadosamente para facilitar la combinación suave de los metales sin alcanzar un punto de licuefacción. La velocidad de enfriamiento posterior a la sinterización depende de las propiedades y requisitos específicos del material.

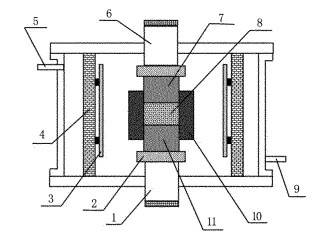

El horno de sinterización al vacío, un dispositivo de sinterización a alta temperatura, alta presión y baja presión, se utiliza principalmente para la preparación de cerámicas, metales y materiales compuestos de alto rendimiento. Este horno suele constar de un cuerpo, un dispositivo de calentamiento, un sistema de vacío y un sistema de control. Su principio fundamental gira en torno a la sinterización de polvo o material en trozos bajo un entorno de alta temperatura, vacío o gas inerte, promoviendo la reorganización del material a nivel microscópico y la recristalización. Este proceso da lugar a la formación de una estructura densa con excelentes características de rendimiento, al tiempo que mitiga efectos indeseables como la oxidación y la contaminación del material.

Al comprender el principio de funcionamiento de la sinterización por presión en vacío y los entresijos de los hornos de vacío, los fabricantes e investigadores pueden aprovechar estas tecnologías avanzadas para optimizar el proceso de sinterización, mejorar la calidad del producto y lograr una mayor rentabilidad en la preparación y producción del material.

Aplicaciones y funciones de los hornos de prensado en caliente al vacío

Los hornos de prensado en caliente al vacío desempeñan un papel crucial en diversas aplicaciones científicas e industriales, ya que ofrecen un control preciso de la temperatura, la presión y la atmósfera. Estos hornos son indispensables para experimentos de sinterización por prensado en caliente en vacío o atmósferas protegidas, facilitando el desarrollo y producción de materiales avanzados. Profundicemos en detalle en las aplicaciones y funciones de los hornos de prensado en caliente al vacío:

Aplicaciones

1. Pulvimetalurgia y cerámica funcional: Los hornos de prensado en caliente al vacío se utilizan ampliamente para el conformado en caliente a alta temperatura de nuevos materiales como la pulvimetalurgia y la cerámica funcional. Estos hornos permiten sinterizar al vacío cerámicas transparentes, cerámicas industriales y metales, incluidos materiales de aleación compuestos de metales refractarios.

2. Sinterización de materiales cerámicos: Materiales como el carburo de silicio y el nitruro de silicio se someten a sinterización a alta temperatura en hornos de prensado en caliente al vacío. Este proceso mejora sus propiedades mecánicas y permite la producción de componentes cerámicos avanzados con un control dimensional preciso.

3. Tratamiento térmico de polvos y compactos: Los hornos de prensado en caliente al vacío facilitan el tratamiento térmico de polvos y compactos por debajo de sus puntos de fusión. Este proceso metalúrgico mejora la resistencia de los materiales a través de la unión de partículas, mejorando su idoneidad para diversas aplicaciones.

4. 4. Investigación y desarrollo: Estos hornos son herramientas indispensables en las actividades de investigación y desarrollo, ya que ofrecen un entorno controlado para estudiar el comportamiento de los materiales a altas temperaturas y presiones. Permiten a científicos e ingenieros explorar nuevos materiales y técnicas de fabricación con una precisión sin precedentes.

Funciones

1. Temperatura de trabajo más alta: Los hornos de prensado en caliente al vacío presumen de una notable temperatura máxima de trabajo de hasta 2200 grados Celsius. Esta capacidad de alta temperatura permite el procesamiento de una amplia gama de materiales, incluidos aquellos que requieren condiciones de calor extremo para la sinterización y densificación.

2. Sistema de control de precisión: Equipados con un sistema de control de alta precisión, estos hornos permiten una regulación precisa de la temperatura, la presión y la tasa de supresión durante los procesos de sinterización por prensado en caliente. Este nivel de control garantiza la reproducibilidad y consistencia de las propiedades del material, esenciales para la investigación y la producción industrial.

3. 3. Presión de trabajo ajustable: Los hornos disponen de aceites de supresión ascendentes y descendentes, lo que permite ajustar la presión de trabajo en función de requisitos técnicos específicos. Esta flexibilidad permite adaptar las condiciones de procesamiento a las necesidades de los distintos materiales y aplicaciones, garantizando un rendimiento y una calidad óptimos.

4. Estabilidad de la temperatura: Con ajustes de temperatura ajustables, los hornos de prensado en caliente al vacío pueden mantener una temperatura constante durante periodos prolongados, garantizando un calentamiento uniforme y un control preciso del proceso de sinterización. Esta estabilidad de la temperatura es fundamental para conseguir las propiedades deseadas del material y evitar defectos en los productos finales.

En conclusión, los hornos de prensado en caliente al vacío son herramientas versátiles e indispensables para una amplia gama de aplicaciones en ciencia de materiales, fabricación e investigación. Con sus capacidades avanzadas y sistemas de control precisos, estos hornos permiten el desarrollo y la producción de materiales innovadores con propiedades a medida, impulsando avances en diversas industrias.

Ventajas de la sinterización al vacío y a presión

La sinterización en vacío ofrece numerosas ventajas en la fabricación de piezas y componentes. Una ventaja clave es la producción de piezas brillantes después de la sinterización, resultado de la ausencia de oxidación y contaminación atmosférica en el entorno de vacío. Esta configuración controlada permite una supervisión y un ajuste precisos de los parámetros del proceso, lo que garantiza la obtención constante de los resultados deseados.

En determinados casos, los materiales, especialmente los altamente reactivos como el titanio, requieren sinterización en condiciones de presión específicas. Por ejemplo, la sinterización de materiales extremadamente reactivos suele requerir niveles de presión de entre 10-2 milibares y 10-4 milibares para evitar reacciones no deseadas y lograr resultados de sinterización óptimos.

Además, materiales como los aceros inoxidables pueden requerir atmósferas enriquecidas con gases inertes durante el proceso de sinterización. El uso de gases inertes, como las mezclas a base de argón, ayuda a evitar problemas como la precipitación de nitruro de cromo durante el enfriamiento, especialmente cuando no se pueden alcanzar altas velocidades de enfriamiento. En cambio, las mezclas a base de nitrógeno son adecuadas para otros tipos de materiales.

Una ventaja significativa de la sinterización al vacío y a presión es la posibilidad de adaptar la atmósfera de sinterización a los requisitos específicos del material, optimizando así el proceso de sinterización para obtener las propiedades deseadas. Al seleccionar la atmósfera de sinterización adecuada, los fabricantes pueden lograr un equilibrio entre resultados favorables y costes operativos.

Además, el entorno controlado que proporcionan loshornos de sinterización al vacío contribuye a mejorar las propiedades de los materiales y el aspecto de las piezas. Al reducir la presencia de contaminantes nocivos como el agua, el oxígeno y el nitrógeno, el sinterizado en vacío minimiza el riesgo de reacciones perjudiciales como la descarburación, la carburación, la oxidación y la nitruración. Esta pureza del entorno de vacío, con purezas de gas residual que alcanzan niveles excepcionales como el 99,99987% de argón, diferencia el sinterizado en vacío de otros métodos de sinterizado.

En conclusión, las ventajas del sinterizado al vacío y a presión son múltiples. La capacidad de producir piezas brillantes y limpias con propiedades mejoradas, procesos simplificados y resultados reproducibles subraya el valor de utilizar técnicas de sinterización en vacío en diversas aplicaciones de fabricación. Aprovechando las ventajas del sinterizado al vacío, los fabricantes pueden obtener resultados superiores, reducir el tiempo de procesamiento y mejorar la productividad general en la producción de componentes de alta calidad.

Productos relacionados

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

Artículos relacionados

- Cómo la fusión por inducción en vacío (VIM) transforma la producción de aleaciones de alto rendimiento

- Dominio de la soldadura fuerte en horno de vacío: Técnicas, aplicaciones y ventajas

- Guía completa para la aplicación de hornos de prensado en caliente al vacío

- Horno de vacío para prensado en caliente: una guía completa

- Explorando el Horno de Sinterización por Plasma de Chispa (SPS): Tecnología, aplicaciones y ventajas