Introducción a la soldadura en horno de vacío

Descubra la evolución de lasoldadura fuerte en vacío desde la década de 1940, sus aplicaciones iniciales en electrónica y su posterior expansión a industrias como la aeronáutica y la petroquímica. La soldadura fuerte en horno de vacío ha revolucionado la unión de materiales, ofreciendo ventajas incomparables como una mayor resistencia a la corrosión, rentabilidad y condiciones de producción sin contaminación. Esta completa guía profundizará en los principios que rigen los hornos de soldadura fuerte al vacío, sus excepcionales características y la amplia gama de industrias y aplicaciones en las que resultan indispensables. Acompáñenos en la exploración de las ventajas, aplicaciones y técnicas para dominar la soldadura fuerte en horno de vacío.

Ventajas de la soldadura al vacío

Explore las incomparables ventajas de la soldadura fuerte en vacío, entre las que se incluyen una mayor resistencia a la corrosión, rentabilidad y condiciones de producción sin contaminación.

La soldadura fuerte en vacío ofrece ventajas significativas sobre otros métodos de calentamiento, lo que la convierte en la opción preferida para diversas aplicaciones industriales. A continuación se describen las principales ventajas:

Uniones limpias y sin fundentes

Una de las ventajas más notables de la soldadura fuerte en vacío es la producción de uniones limpias y sin fundentes con superficies libres de óxidos. Esto da como resultado uniones soldadas de alta calidad con un mínimo de huecos y excelentes propiedades mecánicas. Sin necesidad de fundente, la soldadura fuerte en vacío elimina la contaminación potencial y la necesidad de procesos de limpieza posteriores a la soldadura fuerte.

Mayor resistencia a la corrosión

Dado que la soldadura fuerte en vacío se realiza en un entorno controlado y libre de contaminantes, las uniones resultantes son brillantes y limpias. Este entorno mejora la resistencia a la corrosión de los componentes soldados, garantizando su longevidad y fiabilidad en diversas aplicaciones.

Control preciso de la temperatura

La soldadura fuerte al vacío permite un control preciso de la temperatura durante todo el proceso de soldadura, lo que posibilita la unión de materiales con diferentes puntos de fusión. Este control preciso garantiza un calentamiento y enfriamiento uniformes, reduciendo la tensión residual en las piezas soldadas y manteniendo su integridad y resistencia.

Versatilidad en la unión de materiales

La soldadura fuerte en vacío es adecuada para unir materiales distintos, como cerámica y metal, lo que amplía su aplicabilidad a una amplia gama de industrias. Esta versatilidad abre oportunidades para diseños innovadores y ensamblajes complejos.

Ahorro de tiempo y costes

La posibilidad de realizar varios procesos, como la soldadura fuerte, el tratamiento térmico y el endurecimiento por envejecimiento, en un solo ciclo de horno ahorra tiempo y reduce los costes de producción. La soldadura fuerte en vacío ofrece eficacia y comodidad, especialmente en situaciones de producción de gran volumen.

Mayor control y repetibilidad del proceso

Con la soldadura fuerte al vacío, cada etapa del ciclo de calentamiento y enfriamiento puede controlarse con precisión, lo que da lugar a resultados de soldadura consistentes y repetibles. Este nivel de control del proceso garantiza la calidad y fiabilidad del producto final, cumpliendo las estrictas normas del sector.

Distorsión y movimiento mínimos

La distribución uniforme de la temperatura en la soldadura al vacío minimiza la distorsión o el movimiento de las piezas soldadas, por lo que es ideal para ensamblajes de alta precisión. Esto garantiza la precisión dimensional y mantiene las tolerancias deseadas en los componentes acabados.

En conclusión, la soldadura fuerte al vacío destaca como método de unión superior que ofrece numerosas ventajas, como uniones limpias y sin fundente, mayor resistencia a la corrosión, control preciso de la temperatura, versatilidad en la unión de materiales, ahorro de tiempo y costes, mayor control y repetibilidad del proceso y distorsión mínima. Su adopción generalizada en diversas industrias subraya su importancia y eficacia en los procesos de fabricación modernos.

Descripción de los hornos de soldadura al vacío

Un horno de soldadura al vacío es un equipo industrial crucial que se utiliza en el proceso metalúrgico de la soldadura fuerte. Crea un entorno limpio y sin oxígeno para unir piezas metálicas utilizando un metal de aportación con una temperatura de fusión inferior a la de los metales base. Este proceso garantiza uniones fuertes y fiables y se utiliza ampliamente en diversas aplicaciones, como montajes de calefacción y refrigeración, componentes aeronáuticos, dispositivos médicos y componentes estructurales.

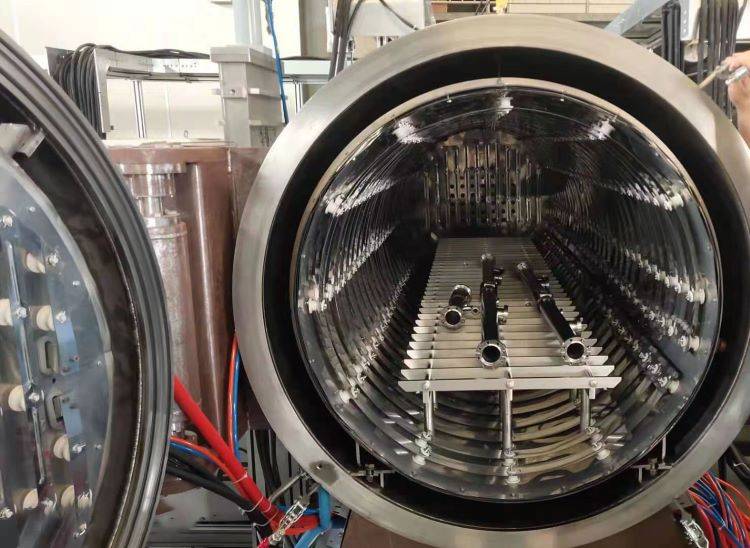

Funcionamiento y estructura

El horno de soldadura al vacío funciona creando un vacío en el interior de la cámara para eliminar el oxígeno y otros gases que podrían interferir en el proceso de soldadura. Utiliza una cámara de calentamiento de doble pared, un sofisticado sistema de vacío y una interfaz fácil de usar. El horno consigue una uniformidad de temperatura excepcional, un calentamiento eficiente y una construcción robusta para una mayor longevidad y fiabilidad en entornos exigentes.

Principio

El horno se compone de una carcasa, un revestimiento, un elemento calefactor, una bandeja de material, un sistema de vacío y un sistema de control electrónico. Utiliza una bomba de vacío de tres etapas, que incluye una unidad de vacío, una bomba de difusión de aceite, una bomba Roots, una bomba mecánica, una válvula deflectora neumática y una válvula de mariposa manual. Los elementos calefactores consisten en alambre de hierro-cromo-aluminio dispuesto en forma de espiral para un calentamiento uniforme.

Ventajas

El horno de soldadura al vacío ofrece varias ventajas, como la producción de uniones de alta calidad con un mínimo de huecos y excelentes propiedades mecánicas. Elimina la necesidad de fundente, reduce la oxidación y las incrustaciones, permite un control preciso de la temperatura para unir materiales con diferentes puntos de fusión y es adecuado para ensamblajes complejos. Además, se trata de un proceso respetuoso con el medio ambiente que genera un mínimo de residuos.

Principios de funcionamiento de los hornos de vacío

Un horno de vacío funciona en un entorno de baja presión sin oxígeno ni otros gases reactivos. Utiliza elementos calefactores como el calentamiento por resistencia, el calentamiento por inducción o el calentamiento por radiación para generar y controlar las temperaturas. El horno cumple varias funciones, como el temple en vacío, la soldadura fuerte, la sinterización y la aplicación de magnetismo a materiales metálicos.

Aplicaciones de la tecnología de hornos de soldadura fuerte en vacío

La tecnología de soldadura fuerte al vacío ha evolucionado significativamente desde sus inicios en la década de 1940, convirtiéndose en un método de soldadura fundamental en diversas industrias. Utilizado originalmente en el sector de la electrónica para la soldadura fuerte de piezas de cobre y acero inoxidable, su aplicación se amplió rápidamente para abarcar sectores críticos como la aviación, la energía atómica y la producción de intercambiadores de calor de placas y aletas de acero inoxidable.

Ventajas de la soldadura fuerte en vacío

-

Mayor resistencia a la corrosión: La soldadura fuerte en vacío elimina la necesidad de fundente, lo que mejora sustancialmente la resistencia a la corrosión de los productos. Esta eliminación del uso de fundente no sólo reduce la contaminación, sino que también recorta los costes asociados a los equipos de tratamiento sin contaminación, fomentando unas condiciones de producción más seguras.

-

Ahorro de costes: La ausencia de fundente en la soldadura fuerte al vacío se traduce en un ahorro sustancial de costosos fundentes metálicos. Además, la eliminación de complicados procedimientos de limpieza de fundentes reduce aún más los costes de producción.

Los hornos de vacío son herramientas indispensables para diversos procesos, como el recocido, la soldadura fuerte, la sinterización y el tratamiento térmico, ya que ofrecen una alta consistencia y una contaminación mínima.

Industrias que utilizan hornos de vacío

Aviación/Aeroespacial

El sector de fabricación aeroespacial exige tecnología punta para cumplir las especificaciones exactas de aviones, misiles guiados, vehículos espaciales, unidades de propulsión y componentes relacionados.

Fabricación de dispositivos médicos

La precisión es primordial en la fabricación de componentes para dispositivos electrónicos y médicos para garantizar un ajuste y una seguridad óptimos.

Cerámica avanzada

La cocción a alta temperatura de la cerámica es crucial en numerosas aplicaciones. Los hornos industriales desempeñan un papel fundamental en el refinamiento y la modificación de la cerámica para satisfacer diversos requisitos, incluida la producción de componentes para aplicaciones aeroespaciales y de defensa.

Aplicaciones de soldadura al vacío

La soldadura fuerte en vacío se utiliza ampliamente para aprovechar la conductividad térmica del aluminio y las propiedades desoxidantes del proceso para unir componentes en diversos ámbitos, entre ellos:

- Conjuntos de calefacción y refrigeración

- Intercambiadores de calor de microcanales

- Componentes de aeronaves

- Sensores

- Dispositivos médicos

- Componentes estructurales

- Otros productos térmicos

Además, nuestro compromiso con la calidad se ve subrayado por nuestro registro ITAR y la certificación ISO 9001, garantizando que cumplimos y superamos los exigentes estándares demandados por nuestra clientela de defensa y aeroespacial.

Características de los hornos de soldadura al vacío

Los hornos de soldadura al vacío son esenciales para crear uniones fuertes y duraderas en diversas industrias. Sus excepcionales características los diferencian de otros métodos de soldadura fuerte, garantizando resultados precisos y fiables. Profundicemos en las características clave que hacen que los hornos de soldadura al vacío sean indispensables para aplicaciones de alta calidad.

Excepcional uniformidad de temperatura

Una de las características más destacadas de los hornos de soldadura al vacío es su excepcional uniformidad de temperatura. El diseño de estos hornos garantiza que el calor se distribuya uniformemente por toda la cámara, lo que se traduce en unos resultados de soldadura consistentes y precisos. A diferencia de los métodos tradicionales de soldadura fuerte, la temperatura en una operación de soldadura fuerte al vacío puede ser mucho más baja, reduciendo los efectos potenciales del calor sobre el producto y proporcionando una estrecha uniformidad de temperatura en todo el conjunto que se está soldando.

Sistema de calentamiento eficaz

Los hornos de soldadura al vacío están equipados con sistemas de calentamiento de alto rendimiento que alcanzan y mantienen rápidamente la temperatura deseada. Esta eficacia reduce los tiempos de ciclo y aumenta la productividad, lo que los hace ideales para la producción de grandes volúmenes. La capacidad de alcanzar temperaturas muy elevadas permite la soldadura fuerte de una amplia variedad de metales, como acero inoxidable, titanio, Cu, Ni y aluminio, ampliando sus aplicaciones en diferentes industrias.

Sistema de vacío avanzado

Equipados con sofisticados sistemas de vacío, estos hornos eliminan eficazmente el oxígeno y otros contaminantes de la cámara. Esto crea un entorno de soldadura limpio y controlado, garantizando uniones de alta calidad con un mínimo de huecos y excelentes propiedades mecánicas. La ausencia de fundente en la soldadura fuerte al vacío elimina la contaminación potencial y la limpieza posterior a la soldadura fuerte, lo que lo convierte en un proceso respetuoso con el medio ambiente con una generación mínima de residuos.

Interfaz fácil de usar

La interfaz de fácil manejo de los hornos de soldadura al vacío simplifica el funcionamiento y la supervisión, reduciendo al mínimo la necesidad de una formación exhaustiva. Esta característica mejora la usabilidad general de los hornos, haciéndolos accesibles a una amplia gama de operarios y técnicos.

Construcción robusta

Construidos con materiales y componentes duraderos, los hornos de soldadura al vacío están diseñados para soportar las exigencias de los entornos industriales. Su robusta construcción garantiza longevidad y fiabilidad, convirtiéndolos en una valiosa inversión para diversas aplicaciones.

Además de estas características clave, los hornos de soldadura al vacío ofrecen varias ventajas sobre los métodos de soldadura tradicionales. La ausencia de contaminantes en el entorno de la soldadura fuerte da como resultado superficies metálicas brillantes y limpias. El proceso de calentamiento y enfriamiento lento del metal reduce la tensión residual, lo que ayuda a los metales a mantener su integridad y resistencia. Además, algunos hornos de vacío ofrecen una opción de enfriamiento rápido conocida como temple, que implica el uso de gases inertes, como el argón, lo que ahorra tiempo y los hace adecuados para la producción de grandes volúmenes.

La capacidad del horno de vacío para realizar un ciclo de calentamiento idéntico en un elevado número de cargas y la soldadura continua en piezas de mayor tamaño lo convierten en un sistema ideal para diversas aplicaciones industriales. Su capacidad para repetir el mismo ciclo con precisión y limpiar la carga a fondo aumenta su valor a la hora de lograr resultados de soldadura fuerte de alta calidad.

En conclusión, las características de los hornos de soldadura al vacío los hacen indispensables para conseguir uniones fuertes y limpias con un control preciso de la temperatura y una generación mínima de residuos. Su robusta construcción y sus eficaces sistemas de calentamiento contribuyen a su fiabilidad y longevidad en entornos industriales exigentes. Ya sea para calentar y enfriar conjuntos, componentes aeronáuticos, dispositivos médicos u otros productos térmicos, los hornos de soldadura al vacío ofrecen ventajas incomparables para una amplia gama de aplicaciones.

Principios de los hornos de soldadura al vacío

Conozca los intrincados principios que rigen los hornos de soldadura al vacío, desde sus cuerpos horizontales hasta la composición de los elementos calefactores y los sistemas de vacío.

Un horno de soldadura al vacío es un sofisticado equipo diseñado para la unión precisa de componentes metálicos mediante el proceso de soldadura fuerte. A continuación, nos adentramos en los principios fundamentales que sustentan el funcionamiento y la construcción de los hornos de soldadura al vacío.

Este artículo ofrece una visión completa de los hornos de soldadura al vacío, cubriendo sus aplicaciones, características, principios y ventajas. Aprovechando los conocimientos que aquí se presentan, los fabricantes e investigadores pueden tomar decisiones fundamentadas sobre la utilización de la tecnología de soldadura al vacío en sus operaciones.

Ventajas de los hornos de soldadura al vacío

Repase las ventajas de los hornos de soldadura al vacío, haciendo hincapié en la alta calidad de las uniones, la minimización de los huecos, el control preciso de la temperatura, la idoneidad para ensamblajes complejos y el respeto por el medio ambiente.

Los hornos de soldadura al vacío ofrecen una serie de ventajas que los convierten en la opción preferida para diversas aplicaciones industriales. Una de las principales ventajas es la capacidad de producir uniones de alta calidad con un mínimo de huecos y propiedades mecánicas excepcionales. El resultado son uniones fuertes y fiables entre componentes metálicos, que garantizan la integridad estructural y la durabilidad.

La ausencia de fundente en el proceso de soldadura al vacío elimina el riesgo de contaminación y la necesidad de una limpieza exhaustiva tras la soldadura. Esto no sólo ahorra tiempo y recursos, sino que también garantiza un acabado superficial limpio y liso en las uniones soldadas. Además, la reducción de la oxidación y las incrustaciones en un entorno de vacío contribuye a unas uniones más limpias y a mejorar la calidad general de los componentes soldados.

El control preciso de la temperatura es otra ventaja significativa de los hornos de soldadura al vacío. La capacidad de mantener niveles de temperatura precisos permite unir materiales con diferentes puntos de fusión, ampliando la gama de aplicaciones para las que puede utilizarse la soldadura fuerte en vacío. Este nivel de control es especialmente beneficioso cuando se trabaja con ensamblajes complejos que requieren una gestión cuidadosa del calor para evitar distorsiones o daños en los componentes.

Además, los hornos de soldadura al vacío son idóneos para unir componentes y conjuntos complejos que pueden tener formas o configuraciones intrincadas. El calentamiento uniforme que proporciona el horno garantiza que todas las piezas del ensamblaje se suelden de forma homogénea, lo que produce resultados uniformes y uniones fuertes entre los distintos elementos.

Desde el punto de vista medioambiental, la soldadura fuerte en vacío es un proceso más limpio y sostenible que los métodos tradicionales. La mínima generación de residuos y la reducción de emisiones lo convierten en una opción ecológica para diversas industrias. Al crear una atmósfera controlada dentro de la cámara del horno, la soldadura al vacío minimiza el impacto sobre el medio ambiente al tiempo que ofrece resultados de alta calidad.

En resumen, las ventajas de loshornos de soldadura al vacíoLas ventajas de los hornos de soldadura al vacío, como la alta calidad de las uniones, el mínimo de huecos, el control preciso de la temperatura, la idoneidad para ensamblajes complejos y el respeto por el medio ambiente, los convierten en un activo valioso en las aplicaciones industriales modernas. Su capacidad para producir uniones resistentes, limpias y fiables, al tiempo que ofrecen eficacia y sostenibilidad, pone de relieve la importancia de la tecnología de soldadura fuerte al vacío en los procesos metalúrgicos.

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Calentado

Artículos relacionados

- La Arquitectura del Vacío: Logrando la Perfección Metalúrgica en el Vacío

- El Arte del Vacío: Cuando la Precisión Importa Más que la Potencia

- Ciencia de materiales con el horno de vacío de laboratorio

- Inspección de averías en hornos de inducción de vacío: Procedimientos y soluciones esenciales

- Por qué sus piezas de alto rendimiento fallan en el horno y cómo solucionarlo de forma definitiva