Horno CVD y PECVD

Máquina de Horno de Tubo CVD de Múltiples Zonas de Calentamiento, Sistema de Cámara de Deposición Química de Vapor, Equipo

Número de artículo : KT-CTF14

El precio varía según Especificaciones y personalizaciones

- Temperatura máxima

- 1400 ℃

- Temperatura de trabajo constante

- 1300 ℃

- Diámetro del tubo del horno

- 60 mm

- Zona de calentamiento

- 2x450 mm

- Velocidad de calentamiento

- 0-10 ℃/min

Envío:

Contáctanos para obtener detalles de envío. ¡Disfruta! Garantía de envío a tiempo.

Por Qué Elegirnos

Proceso de pedido fácil, productos de calidad y soporte dedicado para el éxito de su negocio.

Introducción

Un horno de tubo CVD multizona es un tipo de equipo de laboratorio utilizado para la deposición química de vapor (CVD). La CVD es un proceso en el que se deposita una película delgada sobre un sustrato mediante la reacción química de un gas o vapor. Los hornos de tubo CVD multizona tienen múltiples zonas de calentamiento, lo que permite un control preciso del perfil de temperatura dentro del horno. Esto es importante para muchos procesos CVD, ya que la temperatura puede afectar las propiedades de la película depositada.

Los hornos de tubo CVD multizona se utilizan típicamente para fines de investigación y desarrollo, pero también se pueden utilizar en aplicaciones de producción. Están disponibles en una variedad de tamaños y configuraciones, y se pueden personalizar para cumplir con los requisitos específicos de una aplicación particular.

Aplicaciones

La máquina de horno de tubo CVD de múltiples zonas de calentamiento CVD se utiliza ampliamente en diversos campos, que incluyen:

- Deposición química de vapor (CVD): Crecimiento de películas delgadas para dispositivos electrónicos, semiconductores y células solares

- Difusión: Dopaje de semiconductores y metales

- Recocido: Tratamiento térmico de materiales para mejorar sus propiedades

- Sinterización: Unión de materiales mediante calor y presión

- Tratamientos térmicos: Calentamiento y enfriamiento controlados de materiales para diversos fines

Detalle y Piezas

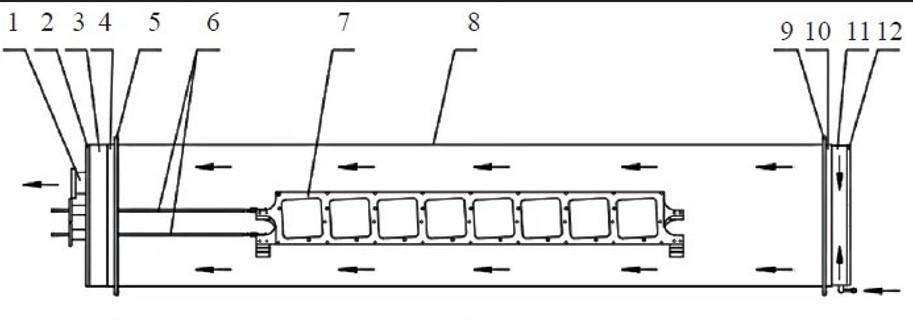

Diagrama esquemático de la estructura típica de la cámara de reacción del equipo PECVD tubular: 1. Agujero de escape; 2. Brida trasera; 3. Brida de refrigeración por agua trasera; 4. Brida de sellado trasera; 5. Brida de fijación trasera; 6. Varilla de electrodo; 7. Barco de grafito; 8. Tubo de horno de cuarzo; 9. Brida de fijación frontal; 10. Brida de refrigeración por agua frontal; 11. Brida de entrada de aire frontal; 12. Puerta del horno

Principio

La máquina de horno de tubo CVD de múltiples zonas de calentamiento CVD utiliza la deposición química de vapor (CVD) para depositar películas delgadas sobre sustratos. La CVD es un proceso que implica la reacción de precursores gaseosos para formar un material de película sólida. En el caso de este horno, los precursores gaseosos suelen ser compuestos metalorgánicos y/o hidruros, que se introducen en la cámara del horno y reaccionan entre sí para formar el material de película deseado. El horno está equipado con múltiples zonas de calentamiento, que permiten un control preciso de la temperatura de deposición y el gradiente de temperatura. Esto permite la deposición de películas de alta calidad con propiedades personalizadas, como el grosor, la composición y la cristalinidad. El horno también cuenta con un sistema de vacío que permite la eliminación de impurezas y el control de la presión de deposición.

Características

Los hornos de tubo CVD multizona ofrecen una amplia gama de beneficios para los usuarios, que incluyen:

- Zonas de calentamiento independientes: Esto permite la creación de campos de temperatura constante más largos, así como gradientes de temperatura controlados. Esto es ideal para aplicaciones donde el control preciso de la temperatura es crítico.

- Control de temperatura programable PID: Esto proporciona una excelente precisión de control y admite el control remoto y centralizado. Esto facilita la monitorización y el ajuste de la temperatura del horno desde cualquier lugar.

- Control de medidor de flujo másico MFC de alta precisión: Esto garantiza una velocidad de suministro de gas estable. Esto es importante para aplicaciones donde el control preciso del flujo de gas es crítico.

- Brida de vacío de acero inoxidable con varios puertos adaptadores: Esto proporciona un buen sellado y un alto grado de vacío. Esto es ideal para aplicaciones donde se requiere un alto vacío.

- El KT-CTF14 Pro aplica un controlador de pantalla táctil TFT de 7 pulgadas: Esto facilita la configuración de programas y el análisis de datos históricos. Esto es ideal para aplicaciones donde la operación fácil de usar es importante.

Ventajas

- Zonas de calentamiento independientes: Crean un campo de temperatura constante más largo y un gradiente de temperatura controlado.

- Control de temperatura programable PID: Excelente precisión de control, soporte de control remoto y centralizado.

- Control de medidor de flujo másico MFC de alta precisión: Premezcla de gases fuente y velocidad de suministro de gas estable.

- Brida de vacío de acero inoxidable: Varios puertos adaptadores para diferentes configuraciones de estación de bomba de vacío, buen sellado y alto grado de vacío.

- Controlador KT-CTF14 Pro: Pantalla táctil TFT de 7 pulgadas, configuración de programa fácil de usar y análisis de datos históricos.

- Multiusos: CVD, difusión y otros tratamientos térmicos bajo vacío y protección atmosférica.

- Ahorro de energía: El material de fibra de cerámica y la estructura de doble capa reducen la temperatura externa.

- Zona de temperatura larga: Fácil de operar.

- Sellado fiable: Alto índice de rendimiento integral.

- Opciones de materiales: Tubo del horno disponible en acero resistente al calor, vidrio de cuarzo y cerámica.

- Amplias aplicaciones: Análisis y determinación de elementos, temple de pequeñas piezas de acero, recocido, revenido, cerámica electrónica y otros materiales nuevos.

Especificaciones técnicas

| Modelo de horno | KT-CTF14-60 |

|---|---|

| Temperatura máx. | 1400℃ |

| Temperatura de trabajo constante | 1300℃ |

| Material del tubo del horno | Tubo de Al2O3 de alta pureza |

| Diámetro del tubo del horno | 60 mm |

| Zona de calentamiento | 2x450 mm |

| Material de la cámara | Fibra policristalina de alúmina |

| Elemento calefactor | Carburo de silicio |

| Velocidad de calentamiento | 0-10 ℃/min |

| Termopar | Tipo S |

| Controlador de temperatura | Controlador digital PID / Controlador PID con pantalla táctil |

| Precisión del control de temperatura | ±1 ℃ |

| Unidad de control de gas precisa | |

| Medidor de flujo | Medidor de flujo másico MFC |

| Canales de gas | 4 canales |

| Caudal | MFC1: 0-5SCCM O2 MFC2: 0-20SCCM CH4 MFC3: 0-100SCCM H2 MFC4: 0-500 SCCM N2 |

| Linealidad | ±0.5% F.S. |

| Repetibilidad | ±0.2% F.S. |

| Tubería y válvula | Acero inoxidable |

| Presión máxima de funcionamiento | 0.45 MPa |

| Controlador de medidor de flujo | Controlador de perilla digital / Controlador de pantalla táctil |

| Unidad de vacío estándar (Opcional) | |

| Bomba de vacío | Bomba de vacío de paletas rotativas |

| Caudal de la bomba | 4 L/S |

| Puerto de succión de vacío | KF25 |

| Manómetro de vacío | Manómetro de vacío Pirani/Resistencia de silicio |

| Presión de vacío nominal | 10 Pa |

| Unidad de alto vacío (Opcional) | |

| Bomba de vacío | Bomba de paletas rotativas + Bomba molecular |

| Caudal de la bomba | 4 L/S + 110 L/S |

| Puerto de succión de vacío | KF25 |

| Manómetro de vacío | Manómetro de vacío compuesto |

| Presión de vacío nominal | 6x10-5 Pa |

| Las especificaciones y configuraciones anteriores se pueden personalizar | |

Paquete estándar

| No. | Descripción | Cantidad |

|---|---|---|

| 1 | Horno | 1 |

| 2 | Tubo de cuarzo | 1 |

| 3 | Brida de vacío | 2 |

| 4 | Bloque térmico del tubo | 2 |

| 5 | Gancho del bloque térmico del tubo | 1 |

| 6 | Guante resistente al calor | 1 |

| 7 | Control de gas preciso | 1 |

| 8 | Unidad de vacío | 1 |

| 9 | Manual de operación | 1 |

Configuración opcional

- Detección y monitorización de gases en el tubo, como H2, O2, etc.

- Monitorización y registro de temperatura independiente del horno

- Puerto de comunicación RS 485 para control remoto por PC y exportación de datos

- Control de caudal de alimentación de gases de inserción, como medidor de flujo másico y medidor de flotador

- Controlador de temperatura con pantalla táctil con funciones versátiles y fáciles de usar

- Configuraciones de estación de bomba de alto vacío, como bomba de vacío de paletas, bomba molecular, bomba de difusión

Advertencias

¡La seguridad del operador es el tema más importante! Por favor, opere el equipo con precauciones. Trabajar con gases inflamables, explosivos o tóxicos es muy peligroso, los operadores deben tomar todas las precauciones necesarias antes de poner en marcha el equipo. Trabajar con presión positiva dentro de los reactores o cámaras es peligroso, el operador debe respetar estrictamente los procedimientos de seguridad. También se debe tener precaución adicional cuando se opera con materiales que reaccionan con el aire, especialmente bajo vacío. Una fuga puede introducir aire en el aparato y provocar una reacción violenta.

Diseñado para ti

KinTek brinda un profundo servicio y equipo personalizado a clientes de todo el mundo, nuestro trabajo en equipo especializado y nuestros ingenieros ricos y experimentados son capaces de llevar a cabo los requisitos de equipos de hardware y software personalizados, y ayudar a nuestros clientes a construir el equipo y la solución exclusivos y personalizados.

¿Podría enviarnos sus ideas? ¡Nuestros ingenieros están listos para usted ahora!

Confiado por Líderes de la Industria

FAQ

¿Qué Es El Horno CVD?

La deposición química de vapor (CVD) es una tecnología que utiliza diversas fuentes de energía, como calentamiento, excitación de plasma o radiación de luz para hacer reaccionar químicamente sustancias químicas gaseosas o de vapor en la fase gaseosa o la interfaz gas-sólido para formar depósitos sólidos en el reactor por medio de reacción química. En pocas palabras, dos o más materias primas gaseosas se introducen en una cámara de reacción y luego reaccionan entre sí para formar un nuevo material y depositarlo en la superficie del sustrato.

El horno CVD es un sistema de horno combinado con unidad de horno tubular de alta temperatura, unidad de control de gases y unidad de vacío, es ampliamente utilizado para experimentar y producir preparación de materiales compuestos, proceso de microelectrónica, optoelectrónica de semiconductores, utilización de energía solar, comunicación de fibra óptica, superconductor tecnología, campo de recubrimiento protector.

¿Qué Es Un Equipo CVD?

¿Qué Es Un Horno Tubular?

El horno tubular de laboratorio es un horno tubular de alta temperatura de calentamiento externo clásico, también llamado horno de calentamiento de pared caliente.

De acuerdo con las diferentes temperaturas de trabajo, el material del tubo del horno generalmente puede ser tubos de cuarzo transparente, tubos de cerámica de alúmina de alta pureza y tubos de aleación de metal de alta resistencia.

Para cumplir con diferentes propósitos de investigación térmica, el horno tubular se puede diseñar con múltiples zonas de calentamiento, para tener un control flexible del gradiente de temperatura en la cámara de trabajo del tubo; El tubo del horno puede funcionar con un entorno de trabajo de atmósfera controlada o un entorno de trabajo de alto vacío.

¿Cómo Funciona El Horno CVD?

El sistema de horno CVD consta de una unidad de horno tubular de alta temperatura, una unidad de control preciso de la fuente de gas reaccionante, una estación de bomba de vacío y las piezas de montaje correspondientes.

La bomba de vacío es para eliminar el aire del tubo de reacción y asegurarse de que no haya gases no deseados dentro del tubo de reacción, después de eso, el horno tubular calentará el tubo de reacción a una temperatura objetivo, luego la unidad de control precisa de la fuente de gas de reacción puede introducir diferentes gases con una relación establecida en el tubo del horno para la reacción química, la deposición de vapor químico se formará en el horno CVD.

¿Qué Hace El Equipo CVD?

¿Cómo Funciona Un Horno Tubular?

Los elementos calefactores del horno tubular se colocan alrededor de la cavidad cilíndrica, el horno solo puede calentar las muestras en la cavidad cilíndrica a través de la radiación térmica indirecta, ya que el tubo del horno puede evitar que el material de la muestra entre en contacto con los elementos calefactores del horno y los materiales de aislamiento, por lo que el horno tubular crea un aislamiento limpio. calentar la cámara y reducir los riesgos de que el material de la muestra se contamine con el horno.

¿Qué Gas Se Utiliza En El Proceso De CVD?

Hay enormes fuentes de gas que se pueden usar en el proceso de CVD, las reacciones químicas comunes de CVD incluyen pirólisis, fotólisis, reducción, oxidación, redox, por lo que los gases involucrados en estas reacciones químicas se pueden usar en el proceso de CVD.

Tomamos el crecimiento de CVD Graphene como ejemplo, los gases utilizados en el proceso de CVD serán CH4, H2, O2 y N2.

¿Cuál Es El Principio Básico De La ECV?

¿Cuál Es La Aplicación Para Horno Tubular?

El horno tubular se utiliza principalmente en metalurgia, vidrio, tratamiento térmico, materiales de ánodo y cátodo de litio, nueva energía, abrasivos y otras industrias, y es un equipo profesional para medir materiales bajo ciertas condiciones de temperatura.

El horno tubular presenta una estructura simple, fácil operación, fácil control y producción continua.

El horno tubular también se aplica ampliamente en los sistemas CVD (deposición química de vapor) y CVD mejorados con plasma.

¿Cuál Es La Ventaja Del Sistema CVD?

- Se puede producir una amplia gama de películas, películas metálicas, películas no metálicas y películas de aleación multicomponente, según se requiera. Al mismo tiempo, puede preparar cristales de alta calidad que son difíciles de obtener por otros métodos, como GaN, BP, etc.

- La velocidad de formación de la película es rápida, normalmente varias micras por minuto o incluso cientos de micras por minuto. Es posible depositar simultáneamente grandes cantidades de recubrimientos con una composición uniforme, lo que es incomparable con otros métodos de preparación de películas, como la epitaxia en fase líquida (LPE) y la epitaxia de haz molecular (MBE).

- Las condiciones de trabajo se llevan a cabo en condiciones de presión normal o bajo vacío, por lo que el recubrimiento tiene una buena difracción y las piezas de trabajo con formas complejas se pueden recubrir uniformemente, lo cual es muy superior al PVD.

- Debido a la difusión mutua del gas de reacción, el producto de reacción y el sustrato, se puede obtener un recubrimiento con buena fuerza de adhesión, lo cual es crucial para preparar películas con superficie reforzada, como películas resistentes al desgaste y anticorrosión.

- Algunas películas crecen a una temperatura mucho más baja que el punto de fusión del material de la película. En condiciones de crecimiento a baja temperatura, el gas de reacción y la pared del reactor y las impurezas contenidas en ellos casi no reaccionan, por lo que se puede obtener una película con alta pureza y buena cristalinidad.

- La deposición de vapor químico puede obtener una superficie de deposición suave. Esto se debe a que, en comparación con LPE, la deposición química de vapor (CVD) se lleva a cabo en alta saturación, con alta tasa de nucleación, alta densidad de nucleación y distribución uniforme en todo el plano, lo que da como resultado una superficie lisa macroscópica. Al mismo tiempo, en la deposición química de vapor, el camino libre promedio de las moléculas (átomos) es mucho mayor que el LPE, por lo que la distribución espacial de las moléculas es más uniforme, lo que conduce a la formación de una superficie de deposición uniforme.

- Bajo daño por radiación, que es una condición necesaria para la fabricación de semiconductores de óxido metálico (MOS) y otros dispositivos

¿Cuáles Son Los Diferentes Tipos De Método CVD?

¿Cuántos Tipos Diferentes De Hornos Tubulares?

El horno tubular puede funcionar con diferentes funciones mecánicas sin problemas, por lo que hay muchos tipos diferentes de variaciones de horno tubular para diferentes propósitos experimentales, los hornos típicos son los siguientes:

- Horno tubular horizontal

- Horno tubular vertical

- Horno de tubo partido

- Horno de tubo rotatorio

- Horno de tubo basculante

- Horno de tubo deslizante

- Horno tubular de calentamiento y enfriamiento rápido

- Horno tubular de alimentación y descarga continua

¿Qué Significa PECVD?

PECVD es una tecnología que utiliza plasma para activar el gas de reacción, promover la reacción química en la superficie del sustrato o en el espacio cercano a la superficie y generar una película sólida. El principio básico de la tecnología de deposición de vapor químico de plasma es que, bajo la acción de un campo eléctrico de RF o CC, el gas de origen se ioniza para formar un plasma, el plasma de baja temperatura se utiliza como fuente de energía, se obtiene una cantidad adecuada de gas de reacción. introducido, y la descarga de plasma se utiliza para activar el gas de reacción y realizar la deposición de vapor químico.

Según el método de generación de plasma, se puede dividir en plasma de RF, plasma de CC y plasma de microondas CVD, etc...

¿Cuál Es La Diferencia Entre CVD Y PECVD?

La diferencia entre PECVD y la tecnología CVD tradicional es que el plasma contiene una gran cantidad de electrones de alta energía, que pueden proporcionar la energía de activación requerida en el proceso de deposición química de vapor, cambiando así el modo de suministro de energía del sistema de reacción. Dado que la temperatura de los electrones en el plasma es tan alta como 10000K, la colisión entre los electrones y las moléculas de gas puede promover la ruptura del enlace químico y la recombinación de las moléculas de gas de reacción para generar grupos químicos más activos, mientras que todo el sistema de reacción mantiene una temperatura más baja.

Entonces, en comparación con el proceso de CVD, PECVD puede llevar a cabo el mismo proceso de deposición de vapor químico con una temperatura más baja.

4.8 / 5

KINTEK SOLUTION's CVD tube furnace is a game-changer in our lab. The precise temperature control and uniform heating ensure consistent results every time.

4.7 / 5

The CVD machine is a highly versatile and reliable equipment. The multi-zone heating allows us to create various temperature profiles, making it suitable for a wide range of experiments.

4.9 / 5

The speed of delivery was impressive. We received the furnace within a week of placing the order, allowing us to start our experiments promptly.

4.8 / 5

The value for money is exceptional. KINTEK SOLUTION provides high-quality equipment at a reasonable price, making it an excellent choice for labs with budget constraints.

4.7 / 5

The after-sales service is top-notch. The KINTEK SOLUTION team is always responsive and provides prompt support, ensuring our lab's smooth operation.

4.9 / 5

The durability of the CVD tube furnace is remarkable. We have been using it extensively for over a year, and it continues to perform flawlessly, delivering consistent results.

4.8 / 5

The technological advancement of this CVD machine is truly impressive. The multi-zone heating, precise temperature control, and user-friendly interface make it an invaluable asset to our lab.

4.7 / 5

The CVD tube furnace has significantly improved the efficiency of our research. The fast heating and cooling rates allow us to conduct experiments more quickly, saving valuable time.

4.9 / 5

The CVD machine from KINTEK SOLUTION is a reliable workhorse in our lab. It operates smoothly, providing consistent and accurate results, which are crucial for our research.

SOLICITAR PRESUPUESTO

Nuestro equipo profesional le responderá dentro de un día hábil. ¡Siéntete libre de contactarnos!

Productos relacionados

Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

Eficiente horno de CVD de cámara dividida con estación de vacío para una inspección intuitiva de muestras y un enfriamiento rápido. Temperatura máxima de hasta 1200℃ con control preciso del caudalímetro másico MFC.

Equipo de horno de tubo de deposición química de vapor mejorada por plasma rotatorio inclinado PECVD

Presentamos nuestro horno PECVD rotatorio inclinado para una deposición precisa de películas delgadas. Disfrute de una fuente de adaptación automática, control de temperatura programable PID y control de caudalímetro másico MFC de alta precisión. Características de seguridad integradas para su tranquilidad.

Horno de tubo de laboratorio vertical

Eleva tus experimentos con nuestro Horno de Tubo Vertical. Su diseño versátil permite operar en diversos entornos y aplicaciones de tratamiento térmico. ¡Pide ahora para obtener resultados precisos!

Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

Horno rotatorio multizona para control de temperatura de alta precisión con 2-8 zonas de calentamiento independientes. Ideal para materiales de electrodos de baterías de iones de litio y reacciones a alta temperatura. Puede funcionar al vacío y en atmósfera controlada.

Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

Reduzca la presión de conformado y acorte el tiempo de sinterización con el Horno de Prensado en Caliente al Vacío para materiales de alta densidad y grano fino. Ideal para metales refractarios.

Horno de tubo de vacío de alta presión de laboratorio

Horno de tubo de alta presión KT-PTF: Horno de tubo dividido compacto con fuerte resistencia a la presión positiva. Temperatura de trabajo hasta 1100°C y presión hasta 15 MPa. También funciona bajo atmósfera controlada o alto vacío.

Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

Obtenga un calentamiento ultrarrápido con nuestro Horno de Tubo de Calentamiento Rápido RTP. Diseñado para un calentamiento y enfriamiento precisos y de alta velocidad con un conveniente riel deslizante y controlador de pantalla táctil TFT. ¡Ordene ahora para un procesamiento térmico ideal!

Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

¿Buscas un horno tubular de alta temperatura? Echa un vistazo a nuestro Horno Tubular de 1700℃ con Tubo de Alúmina. Perfecto para aplicaciones de investigación e industriales hasta 1700°C.

Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

Un horno de sinterización de alambre de molibdeno al vacío es una estructura vertical o de cámara, adecuada para la extracción, soldadura fuerte, sinterización y desgasificación de materiales metálicos en condiciones de alto vacío y alta temperatura. También es adecuado para el tratamiento de deshidroxilación de materiales de cuarzo.

Tubo de horno de alúmina de alta temperatura (Al2O3) para ingeniería de cerámicas finas avanzadas

El tubo de horno de alúmina a alta temperatura combina las ventajas de la alta dureza de la alúmina, la buena inercia química y el acero, y tiene una excelente resistencia al desgaste, a los choques térmicos y a los choques mecánicos.

Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

Experimente una laminación limpia y precisa con la prensa de laminación al vacío. Perfecta para la unión de obleas, transformaciones de película delgada y laminación de LCP. ¡Ordene ahora!

Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

Experimente un procesamiento de materiales eficiente con nuestro horno de tubo rotatorio sellado al vacío. Perfecto para experimentos o producción industrial, equipado con características opcionales para alimentación controlada y resultados optimizados. Ordene ahora.

Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

Descubra la versatilidad del Horno Rotatorio de Laboratorio: Ideal para calcinación, secado, sinterización y reacciones a alta temperatura. Funciones de rotación e inclinación ajustables para una calefacción óptima. Adecuado para entornos de vacío y atmósfera controlada. ¡Aprenda más ahora!

Horno de atmósfera controlada con cinta de malla

Descubra nuestro horno de sinterización de cinta de malla KT-MB, perfecto para la sinterización a alta temperatura de componentes electrónicos y aislantes de vidrio. Disponible para entornos de aire abierto o atmósfera controlada.

Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

Horno KT-MD de alta temperatura para desaglomeración y pre-sinterización de materiales cerámicos con diversos procesos de moldeo. Ideal para componentes electrónicos como MLCC y NFC.

Horno de grafización al vacío de grafito de alta temperatura horizontal

Horno de grafización horizontal: Este tipo de horno está diseñado con los elementos calefactores colocados horizontalmente, lo que permite un calentamiento uniforme de la muestra. Es muy adecuado para grafitar muestras grandes o voluminosas que requieren un control preciso de la temperatura y uniformidad.

Horno de grafización de vacío de grafito vertical grande

Un horno de grafización de alta temperatura vertical grande es un tipo de horno industrial utilizado para la grafización de materiales de carbono, como fibra de carbono y negro de carbón. Es un horno de alta temperatura que puede alcanzar temperaturas de hasta 3100°C.

Horno de Fusión por Inducción de Arco de Vacío

Descubra el poder del Horno de Arco de Vacío para fundir metales activos y refractarios. Alta velocidad, notable efecto de desgasificación y libre de contaminación. ¡Aprenda más ahora!

Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

El horno de sinterización a presión de aire es un equipo de alta tecnología comúnmente utilizado para la sinterización de materiales cerámicos avanzados. Combina técnicas de sinterización al vacío y sinterización a presión para lograr cerámicas de alta densidad y alta resistencia.

Artículos relacionados

La Arquitectura de lo Invisible: Dominando el Horno Tubular de Deposición Química de Vapor (CVD)

La Deposición Química de Vapor (CVD) convierte el gas en sólido con precisión atómica. Explore cómo funciona este complejo sistema de reactor y por qué define la ciencia de materiales moderna.

Horno CVD para el crecimiento de nanotubos de carbono

La tecnología de horno de deposición química de vapor (CVD) es un método ampliamente utilizado para el cultivo de nanotubos de carbono.

Ventajas de usar el horno tubular CVD para el recubrimiento

Los recubrimientos CVD tienen varias ventajas sobre otros métodos de recubrimiento, como alta pureza, densidad y uniformidad, lo que los hace ideales para muchas aplicaciones en diversas industrias.

Presentamos los hornos tubulares de vacío de laboratorio

Un horno de tubo de vacío es un tipo de horno que utiliza vacío para aislar la atmósfera del proceso de la atmósfera externa.

Explorando los Hornos de Vacío de Tungsteno: Funcionamiento, aplicaciones y ventajas

Descubra el funcionamiento, las aplicaciones y las ventajas de los hornos de vacío de tungsteno en entornos de laboratorio. Conozca las funciones avanzadas de KinTek, los mecanismos de control y el uso del tungsteno en entornos de alta temperatura.

Exploración de las características clave de los hornos de calentamiento tubular

Un horno de calentamiento tubular es un tipo especializado de horno industrial que se utiliza en diversas industrias para calentar sustancias mediante el uso de combustión de combustible.

Horno PECVD Una solución de baja potencia y baja temperatura para materia blanda

Los hornos PECVD (Deposición de vapor químico mejorado con plasma) se han convertido en una solución popular para la deposición de películas delgadas en superficies de materia blanda.

La versatilidad de los hornos tubulares: una guía de sus aplicaciones y beneficios

Un horno tubular de laboratorio es un dispositivo de calentamiento especializado que se utiliza en laboratorios científicos e industriales para una variedad de aplicaciones.

Guía completa de hornos tubulares: Tipos, aplicaciones y consideraciones

Adéntrese en el mundo de los hornos tubulares y descubra sus tipos, sus diversas aplicaciones en industrias y laboratorios y los factores cruciales que hay que tener en cuenta para un uso óptimo.

Explorando los hornos tubulares rotativos: Una guía completa

Descubra el funcionamiento de los hornos tubulares rotativos, sus diversas aplicaciones y sus principales ventajas. Explore el funcionamiento de estos hornos, su idoneidad para diferentes procesos y los factores a tener en cuenta a la hora de seleccionar uno. Descubra por qué los hornos tubulares rotativos son los preferidos en el procesamiento avanzado de materiales.

Máquinas CVD para deposición de película delgada

La deposición química de vapor (CVD) es una técnica ampliamente utilizada para la deposición de películas delgadas sobre varios sustratos.

Una guía completa para hornos de tubo dividido: aplicaciones, características

Es cierto que un horno de tubo dividido es un tipo de equipo de laboratorio que consta de un tubo hueco o cámara que se puede abrir para permitir la inserción y extracción de muestras o materiales que se están calentando.