Descripción de los hornos de vacío de wolframio

Explore la funcionalidad e importancia de loshornos de vacío de tungsteno en entornos de laboratorio. Profundice en los componentes principales y los mecanismos operativos, incluida la función de los crisoles de tungsteno y las zonas calientes de muestras para diversas aplicaciones de procesamiento térmico.

Hornos de tungsteno - Operación y funcionalidad del sistema

Los hornos de vacío de tungsteno, como la gama de KinTek, cuentan con capacidades operativas avanzadas facilitadas por una pantalla táctil modernizada de interfaz hombre-máquina (HMI). Esta interfaz permite a los usuarios controlar eficazmente todas las funciones del horno, incluidos el bombeo, la manipulación de gases y el venteo, lo que mejora la facilidad de uso. La pantalla HMI presenta varias pantallas que muestran el estado operativo, las pantallas de enclavamiento y los estados de las válvulas.

La interfaz HMI facilita el control del programa automático de extracción y enfriamiento de gas. Este programa está meticulosamente diseñado para eliminar el oxígeno residual de la cámara del horno, prolongando así la vida útil de la zona caliente y mitigando el riesgo de oxidación.

¿Qué es un horno de vacío?

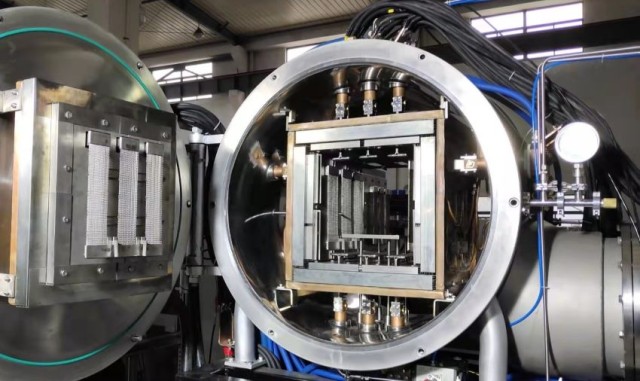

Un horno de vacío consta de tres componentes principales: una bomba de difusión de alta velocidad, una cámara de vacío que alberga una zona caliente de alta temperatura y un armario de control. La bomba de difusión cuenta con una impresionante velocidad de bombeo de 180.000 litros por minuto, crucial para gestionar eficazmente grandes cargas de gas a temperaturas elevadas. Conectada a la cámara de la zona caliente a través de una gran válvula de vacío en ángulo recto, la bomba de difusión se complementa con una bomba de vacío rotativa de paletas. La supervisión de la presión de la línea frontal se facilita mediante un tubo vacuómetro. Cabe destacar que la presión base del sistema en la zona caliente a temperatura ambiente ronda 1 x 10^-6 Torr.

La zona caliente

La zona caliente es el componente central del horno de vacío. Compuesta por elementos de varilla de molibdeno, la zona caliente se calienta de forma resistiva una vez que el sistema alcanza un vacío suficiente. En condiciones de vacío, las temperaturas en la zona caliente pueden superar los 1300°C (2372°F). El control del horno de vacío se facilita mediante un panel de pantalla táctil con controlador lógico programable (PLC), que permite a los operarios seleccionar y ejecutar perfiles preprogramados de temperatura/tiempo adaptados a tareas específicas. Además, la presión y la temperatura se supervisan continuamente y se muestran en varios puntos del sistema. El armario de control aloja componentes esenciales como transformadores, contactores y fusibles.

Hornos de tungsteno - Requisitos de servicio

Todos los hornos de vacío de laboratorio necesitan una fuente de alimentación trifásica, suministro y drenaje de agua fría, gas argón para ventilación, suministro de gas de proceso y tuberías de ventilación.

Descripción general de los hornos de vacío de tungsteno

Equipados con crisoles de tungsteno o zonas calientes de muestras planas, los hornos de vacío de laboratorio facilitan el procesamiento térmico, el tratamiento térmico, el recocido y la sinterización al vacío en atmósferas de vacío, nitrógeno o hidrógeno.

Los hornos de vacío KinTek ofrecen una amplia gama de zonas calientes de tungsteno para diversas aplicaciones. Estos hornos, que funcionan a presión atmosférica en una atmósfera inerte, ofrecen un vacío final de 5 x 10^-2 mBar, lo que garantiza un rendimiento óptimo en una amplia gama de procesos de laboratorio.

Serie de hornos de tungsteno avanzados de KinTek

Descubra las funciones de vanguardia y la interfaz fácil de usar que ofrece la gama de hornos de vacío de tungsteno de KinTek. Descubra cómo la pantalla táctil HMI modernizada mejora el control de las funciones del horno, desde el bombeo y la manipulación de gases hasta la ventilación, garantizando un funcionamiento eficaz y sin complicaciones.

Hornos de vacío

KinTek fabrica hornos de vacío con presiones de funcionamiento tan bajas como 10-11 torr (mBar). Estos hornos funcionan desde temperatura ambiente hasta una temperatura máxima de 3000 °C (5432 °F) en la zona caliente de tungsteno y 2200 °C (3992 °F) en la zona caliente de grafito, con niveles de vacío de aproximadamente 10-2 torr/mBar.

El horno de vacío consta de una cámara herméticamente cerrada y un sistema de extracción que elimina el aire y los gases de la cámara. Dentro de la cámara, un calentador calienta y trata el producto en condiciones de vacío.

Para diversas industrias, KinTek ofrece la serie de hornos avanzados de tungsteno, que incluye un horno de mufla de molibdeno de alta temperatura capaz de alcanzar temperaturas de hasta 1800°C en hidrógeno, amoníaco disociado, gas de formación o cualquier otra atmósfera reductora. Este horno cuenta con características como secciones de precalentamiento, secciones de eliminación de ligante, controles de zonas múltiples, características de punto de rocío bajo o alto y sistemas de empuje automatizados llave en mano, lo que lo convierte en un solucionador de problemas versátil adecuado para una variedad de procesos tales como:

- Metales refractarios

- Metales en polvo

- Cerámica técnica

- Formación de vidrio

- Eliminación de combustible nuclear

- Sinterización

- Metalización

- Cocción y cocción conjunta

- Recocido

- Soldadura fuerte

- Reducción

Esta reducción del peso del horno es especialmente importante en las operaciones de colada manual. Los hornos KinTek son más fáciles de mantener y cuestan menos de reparar que los hornos de carcasa y los hornos de bastidor de aluminio gracias a sus paneles de inspección y acceso delanteros y traseros desmontables. Están construidos pensando en la durabilidad, lo que garantiza una larga vida útil del horno. Además, funcionan a frecuencias de 3.000 a 10.000 hercios con un aprovechamiento máximo de la energía. Los hornos KinTek encuentran aplicaciones ideales en la fundición de prototipos, fundición de pequeñas series, refinado y fundición de metales preciosos, operaciones de laboratorio y dondequiera que se necesiten cantidades relativamente pequeñas de metal fundido.

Hornos de tungsteno - Operación y funcionalidad del sistema

La gama de hornos de vacío de laboratorio de KinTek ofrece una interfaz fácil de usar mediante una pantalla táctil HMI modernizada. Esta interfaz permite el control de todas las funciones del horno, incluidos el bombeo, el manejo de gases y la ventilación, lo que se traduce en una mayor facilidad de uso. Varias pantallas muestran el funcionamiento, las indicaciones de enclavamiento y el estado de las válvulas.

La HMI facilita el control del programa automático de extracción y enfriamiento de gas. Este programa está diseñado para eliminar el oxígeno residual de la cámara del horno, prolongando así la vida útil de la zona caliente y evitando la oxidación.

Características principales y especificaciones técnicas

Profundice en las características clave y las especificaciones técnicas de los hornos de vacío de tungsteno, incluidas las capacidades de temperatura, la presión base, las velocidades de rampa y las opciones de control del proceso. Conozca las ventajas de las cámaras de horno de carga superior, los diseños refrigerados por agua y los sistemas totalmente interconectados para una mayor seguridad y comodidad.

Descripción general de los hornos de vacío de tungsteno

Los hornos de vacío de laboratorio equipados con crisoles de tungsteno o zonas calientes de muestras planas ofrecen capacidades versátiles de procesamiento térmico, incluidos el tratamiento térmico, el recocido y la sinterización al vacío. Estos hornos funcionan dentro de una atmósfera controlada de vacío, nitrógeno o hidrógeno, proporcionando condiciones precisas para diversas aplicaciones científicas.

Hornos de tungsteno - Características principales

Capacidades de temperatura

- Las temperaturas alcanzan hasta 2600˚C, permitiendo procesos de alta temperatura esenciales para la investigación y el desarrollo de materiales.

Presión base

- Mantiene una presión base inferior a 5 x 10^(-2) mBar, garantizando unas condiciones de vacío óptimas para un rendimiento fiable.

Velocidades de rampa

- Las rápidas velocidades de rampa de aproximadamente 120˚C/min facilitan ciclos de calentamiento y enfriamiento eficientes, reduciendo los tiempos de procesamiento.

Control del proceso

- Utiliza una interfaz de ordenador portátil para el registro exhaustivo de datos y el control del proceso térmico programable en varios pasos, ofreciendo flexibilidad y precisión.

Diseño de la cámara del horno

- Dispone de una cámara de horno de carga superior para una cómoda colocación y recuperación de las muestras, lo que mejora la eficiencia del flujo de trabajo.

Sistema de refrigeración

- El diseño totalmente refrigerado por agua con cámara y tapa de acero inoxidable garantiza una disipación eficaz del calor, lo que contribuye a prolongar la vida útil del equipo.

Medidas de seguridad

- La tapa motorizada con sensor de enclavamiento y los enclavamientos de protección total garantizan un funcionamiento seguro, por lo que es adecuada para operadores universitarios y sin experiencia.

Manejo automático de gases

- Implementa un programa automático de purga de la bomba para eliminar el oxígeno residual de la cámara, evitando la oxidación y preservando la integridad de la zona caliente.

Interfaz de usuario

- La pantalla táctil HMI de fácil manejo proporciona un control intuitivo de las funciones del horno, incluidos el bombeo, la manipulación de gases y el venteo, lo que mejora la facilidad de uso.

Sistema de enclavamiento

- El sistema de enclavamiento total garantiza la seguridad del usuario y del equipo, minimizando los riesgos asociados al funcionamiento.

Características adicionales

- Admite el procesamiento en vacío y a presión atmosférica, adaptándose a diversos requisitos experimentales.

- Permite el calentamiento de crisoles y obleas/muestras planas, ofreciendo versatilidad para diversas aplicaciones de investigación.

Hornos de tungsteno - Ventajas técnicas

Las propiedades únicas del tungsteno lo convierten en un material ideal para la construcción de zonas calientes en hornos de vacío:

- Alto punto de fusión: Con un punto de fusión de 3420ºC (6187ºF), el tungsteno soporta las temperaturas extremas que se encuentran durante el procesamiento térmico.

- Baja presión de vapor: Presenta una baja presión de vapor a altas temperaturas, lo que minimiza la contaminación y garantiza la pureza de los materiales procesados.

- Alta resistencia: Demuestra una alta resistencia en caliente, manteniendo la integridad estructural bajo estrés térmico.

- Baja expansión térmica: La mínima expansión térmica reduce el riesgo de deformación o agrietamiento durante los ciclos de calentamiento y enfriamiento.

- Alta conductividad térmica: Facilita la transferencia eficiente de calor dentro de la cámara del horno, promoviendo una distribución uniforme de la temperatura.

- Módulo de Young elevado: Ofrece una excelente estabilidad mecánica, esencial para un control preciso de los entornos de las muestras.

- Resistencia a la corrosión: Resiste la corrosión contra ácidos y metales fundidos, garantizando la durabilidad en condiciones experimentales exigentes.

- Temperatura de recristalización: Muestra una temperatura de recristalización entre 1100º - 1400ºC (2012º - 2550ºF), manteniendo la integridad estructural durante un uso prolongado.

- Conductividad eléctrica: Proporciona una buena conductividad eléctrica, permitiendo un control preciso de los procesos de calentamiento.

- Producción pulvimetalúrgica: Producido principalmente mediante métodos pulvimetalúrgicos, lo que da como resultado un tamaño de grano fino y propiedades mecánicas superiores.

Los hornos de vacío de tungsteno ofrecen a los investigadores una plataforma fiable y versátil para la síntesis y caracterización de materiales avanzados, con un control preciso de los parámetros de procesamiento térmico y características de seguridad mejoradas.

Aplicaciones del tungsteno en hornos de vacío

Conozca las diversas aplicaciones del tungsteno en entornos de hornos de vacío, en particular su papel a la hora de garantizar la integridad estructural y la estabilidad a temperaturas elevadas. Explore ejemplos reales, como los ensamblajes de raíles de rodillos, que muestran la versatilidad y fiabilidad del tungsteno en exigentes escenarios de procesamiento térmico.

Los hornos de vacío de laboratorio están equipados con crisoles de tungsteno o zonas calientes de muestras planas para procesamiento térmico, tratamiento térmico, recocido y sinterización al vacío en atmósfera de vacío, nitrógeno o hidrógeno. Los hornos de vacío KinTek ofrecen una gama de zonas calientes de tungsteno para diversas aplicaciones. La serie de hornos de tungsteno cuenta con un vacío final de 5 x 10^-2 mBar mientras funciona a presión atmosférica en una atmósfera inerte. Esta configuración garantiza unas condiciones óptimas para el procesamiento térmico de precisión.

Propiedades únicas del tungsteno

Retención de la forma

El tungsteno mantiene su forma a altas temperaturas, lo que lo hace ideal para electrodos de soldadura. Además, permite el recubrimiento de diamante a ultra alta temperatura, crucial para aplicaciones que requieren una resistencia extrema al calor. Los hornos de recubrimiento por deposición de vapor utilizan hilos de tungsteno para transmitir uniformemente el calor elevado, facilitando la deposición de diamante.

Alta densidad

La alta densidad específica del tungsteno encuentra aplicaciones en blindaje contra radiaciones, colimadores, materiales para blancos de sputtering y sistemas militares de armas inerciales. Su peso compacto ofrece ventajas sobre el plomo y el oro, lo que lo hace adecuado para componentes de equilibrado de amortiguación de vibraciones y lastre aeroespacial.

Opciones de aleación y maquinabilidad

A pesar de las limitadas opciones de aleación debido a su punto de fusión único, las aleaciones de tungsteno, como la aleación pesada, ofrecen formas mecanizables. La aleación pesada, que combina tungsteno con níquel y cobre o hierro, puede prensarse y sinterizarse en formas que van más allá de los productos forjados de tungsteno puro, mejorando la versatilidad en diversas aplicaciones.

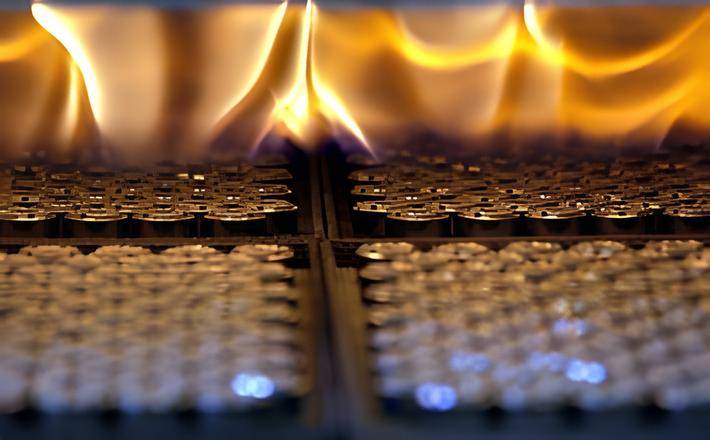

Procesado del polvo de tungsteno

El polvo de tungsteno se prensa en diversas formas y dimensiones, y después se sinteriza a temperaturas que oscilan entre 2000 y 2500ºC (3630 - 4530ºF) en hornos llenos de hidrógeno. Este proceso mejora la densidad y resistencia del producto acabado, garantizando un rendimiento superior en condiciones exigentes.

Amplia gama de aplicaciones

Más allá de los hornos de vacío, el tungsteno se utiliza ampliamente en diversas industrias:

- Iluminación: El tungsteno se utiliza en bombillas incandescentes por su resistencia al calor.

- Electricidad: Se utiliza en contactos eléctricos por su conductividad y durabilidad.

- Medicina: El tungsteno proporciona blindaje contra la radiación de rayos X para equipos médicos.

- Construcción: Se utiliza en barras de mandrinar por su alta resistencia y resistencia al desgaste.

Características de las calidades del wolframio

El wolframio está disponible en varias combinaciones de aleaciones, cuya elección depende de la temperatura de funcionamiento y del diseño del producto. Las características de los grados determinan su idoneidad para aplicaciones específicas, garantizando un rendimiento y una longevidad óptimos.

Utilización en aplicaciones de hornos de vacío

Las excepcionales propiedades del tungsteno lo hacen indispensable en hornos de vacío que funcionan a temperaturas superiores a 1315ºC (2400ºF). Garantiza la integridad estructural a temperaturas elevadas y protege contra la degradación del material. En particular, los ejes de tungsteno en conjuntos de raíles de rodillos ejemplifican su fiabilidad en entornos de alta temperatura, donde los materiales convencionales pueden fallar.

En resumentungstenolo convierten en la piedra angular de las modernas aplicaciones industriales y de alta tecnología, especialmente en hornos de vacío, donde la fiabilidad y el rendimiento son primordiales. Su versatilidad y durabilidad siguen impulsando la innovación en diversos sectores, garantizando avances en el procesamiento térmico y más allá.

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

Artículos relacionados

- Cómo la fusión por inducción en vacío supera a los métodos tradicionales en la producción de aleaciones avanzadas

- La Arquitectura de la Nada: Anatomía de un Horno de Vacío

- La Ingeniería de la Nada: Por Qué los Hornos de Vacío Definen la Integridad de los Materiales

- Por qué sus uniones soldadas son inconsistentes y la solución no está en el horno

- Perfección en un Vacío: La Implacable Ingeniería Detrás del Horno de Vacío Moderno