Ha hecho todo según las reglas. Los componentes están meticulosamente diseñados, el perfil del horno está programado al grado exacto y está utilizando una aleación de aporte de alta calidad. El ciclo se completa, abre el horno y su corazón se hunde. Algunas uniones son perfectas, fuertes y limpias. Otras son débiles, porosas o no se formaron en absoluto. Es otro lote con una tasa de fallo inaceptable, y usted está de vuelta al principio, con plazos inminentes y costos crecientes.

Si este escenario le resulta dolorosamente familiar, no está solo.

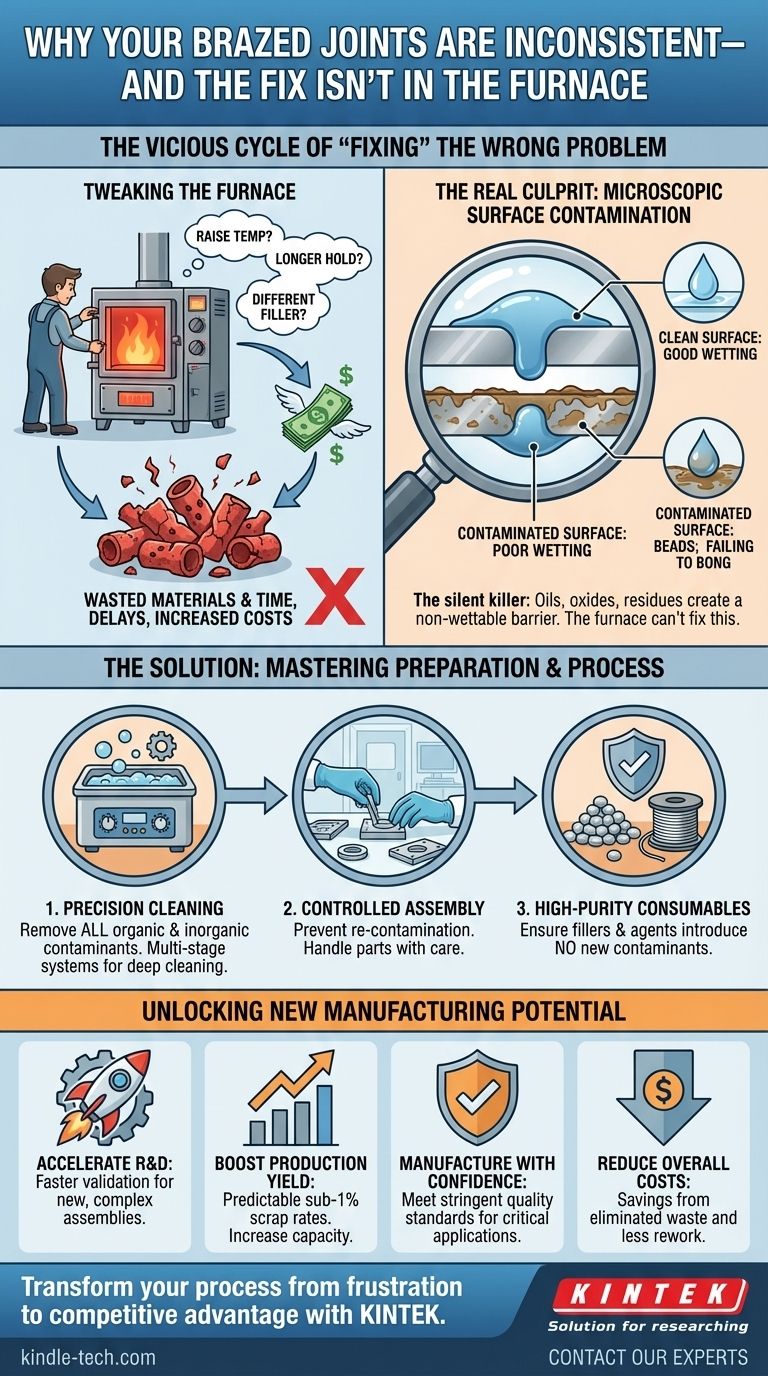

El círculo vicioso de "arreglar" el problema equivocado

Cuando se enfrentan a resultados de soldadura inconsistentes, la mayoría de los equipos de ingeniería y producción recurren instintivamente a la parte más visible del proceso: el horno. La respuesta es un ciclo frenético de ajustes:

- "Subamos la temperatura máxima 10 grados".

- "Quizás necesitemos un tiempo de mantenimiento más largo".

- "Probemos con una pasta de metal de aporte diferente".

- "Ajustemos la holgura de la unión unas milésimas de pulgada".

Cada ajuste requiere una nueva corrida de horno costosa y que consume mucho tiempo, pero los resultados siguen siendo obstinadamente impredecibles. Esto no es solo una frustración técnica; es un drenaje comercial significativo. Cada lote fallido se traduce directamente en materiales de alto valor desperdiciados, horas de producción perdidas y plazos de proyecto retrasados. Para componentes críticos en dispositivos aeroespaciales o médicos, esta inconsistencia introduce un nivel de riesgo que simplemente es inaceptable, poniendo en peligro contratos y la reputación de una empresa.

La lucha es real porque estos esfuerzos, aunque lógicos, se centran en los síntomas, no en la enfermedad. La verdadera fuente del problema a menudo se establece mucho antes de que sus piezas siquiera sientan el calor.

El verdadero culpable: una batalla microscópica en la superficie del metal

El éxito o el fracaso de una unión soldada se decide por un principio fundamental de la física: el mojado.

Piénselo como agua sobre un cristal. Sobre un panel de vidrio perfectamente limpio, una gota de agua se extiende formando una película fina y uniforme. Esto es buen mojado. Sobre una superficie cerosa o grasienta, la misma gota de agua forma gotas y se niega a extenderse. Esto es mal mojado.

El metal de aporte de soldadura fundido se comporta exactamente de la misma manera. Necesita una superficie metálica perfectamente limpia y de alta energía para fluir hacia la unión por acción capilar y formar una unión fuerte y continua.

El asesino silencioso de su unión es una capa microscópica de contaminación: aceites por manipulación, residuos de compuestos de estirado o películas de óxido invisibles que se forman instantáneamente en la mayoría de los metales expuestos al aire. Cuando coloca una pieza aparentemente "limpia" en el horno, el intenso calor acelera drásticamente la reacción entre esta contaminación y la superficie del metal, creando una barrera terca y no humectable.

Es por eso que sus otras soluciones fallan. No importa cuán perfecta sea su temperatura o cuán avanzado sea su material de aporte. Si el metal de aporte fundido es repelido físicamente por la superficie contaminada, no puede ni formará una unión adecuada. Está intentando pegar una superficie polvorienta; el fallo está predeterminado.

De la conjetura a la garantía: las herramientas adecuadas para un proceso impecable

Para conquistar la inconsistencia, debe cambiar su enfoque de ajustar el horno a dominar la preparación. No necesita adivinar; necesita un proceso sistemático y repetible que garantice una superficie verdaderamente limpia y activa cada vez.

Aquí es donde un enfoque orientado al proceso, respaldado por el equipo y los consumibles adecuados, transforma la soldadura de un arte oscuro a una ciencia confiable. El objetivo es crear una superficie de componente tan prístina que un buen mojado no solo sea posible, sino inevitable.

Esto se logra implementando un protocolo robusto de pre-soldadura:

- Limpieza de precisión: Para eliminar todos los contaminantes orgánicos e inorgánicos. Esto va más allá de una simple limpieza, a menudo requiriendo sistemas de limpieza ultrasónica de varias etapas que pueden alcanzar los picos y valles microscópicos de la superficie de un metal.

- Ensamblaje controlado: Para evitar la recontaminación entre la limpieza y la carga del horno. La manipulación de piezas, incluso con guantes, puede transferir suficiente residuo para comprometer una unión.

- Consumibles de alta pureza: Para garantizar que los metales de aporte y cualquier agente de limpieza que utilice no introduzcan contaminantes nuevos e inesperados en la ecuación.

El equipo y los consumibles de KINTEK están diseñados basándose en esta profunda comprensión del proceso. Nuestras soluciones no son solo productos; son facilitadores de un sistema confiable. Abordan y eliminan directamente la causa raíz del fallo —la contaminación de la superficie— permitiendo que su horno haga lo que mejor sabe hacer.

Más allá de las uniones confiables: desbloqueando nuevo potencial de fabricación

Una vez que elimina las conjeturas y resuelve el problema crónico de la inconsistencia, toda la dinámica de su operación cambia. La soldadura confiable no solo significa menos piezas defectuosas; desbloquea un nuevo nivel de capacidad de fabricación.

- Acelerar I+D: Ahora puede desarrollar con confianza procesos para ensamblajes nuevos y complejos o materiales disímiles difíciles, sabiendo que su base es estable. El tiempo de validación puede reducirse de meses a semanas.

- Aumentar el rendimiento de producción: Imagine reducir su tasa de desechos de un doloroso 15% a un predecible menos del 1%. Ha aumentado efectivamente su capacidad de producción sin agregar un solo horno nuevo.

- Fabricar con confianza: Para industrias donde el fallo no es una opción, puede construir piezas con la seguridad de que cada unión cumple con estrictos estándares de calidad y rendimiento. Esto abre la puerta a contratos más exigentes y lucrativos.

- Reducir los costos generales: Los ahorros de los desechos eliminados, la reducción de la mano de obra para la reelaboración y los ciclos de producción más rápidos van directamente a su balance final.

Al cambiar el enfoque a los fundamentos e implementar un proceso de preparación robusto, no solo está arreglando una unión; está transformando todo su potencial de fabricación.

Hagamos que su proceso pase de ser una fuente de frustración a una ventaja competitiva. Nuestro equipo comprende los detalles microscópicos que determinan el éxito macroscópico. Podemos ayudarle a analizar su flujo de trabajo actual y construir un proceso de soldadura confiable y de alto rendimiento adaptado a sus componentes específicos y objetivos comerciales. Para iniciar la conversación sobre su proyecto, Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

Artículos relacionados

- El Arte del Vacío: Cuando la Precisión Importa Más que la Potencia

- Por qué fallan sus juntas soldadas: La verdad sobre la temperatura del horno y cómo dominarla

- Ciencia de materiales con el horno de vacío de laboratorio

- Por qué sus piezas de alto rendimiento fallan en el horno y cómo solucionarlo de forma definitiva

- Su horno de vacío alcanza la temperatura correcta, pero su proceso aún falla. Aquí le explicamos por qué.