Horno de atmósfera

Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

Número de artículo : KT-14A

El precio varía según Especificaciones y personalizaciones

- Temperatura máxima

- 1400 ℃

- Temperatura de trabajo constante

- 1300 ℃

- Presión de vacío

- 0.1 Mpa

- Velocidad de calentamiento

- 0-20 ℃/min

- Volumen efectivo

- 1-512 L

Envío:

Contáctanos para obtener detalles de envío. ¡Disfruta! Garantía de envío a tiempo.

Por Qué Elegirnos

Proceso de pedido fácil, productos de calidad y soporte dedicado para el éxito de su negocio.

Introducción

El horno de atmósfera controlada KT-14A aplica tecnología de sellado al vacío general de la cámara de calentamiento. Es un horno de atmósfera ideal tanto para aplicaciones de laboratorio como industriales.

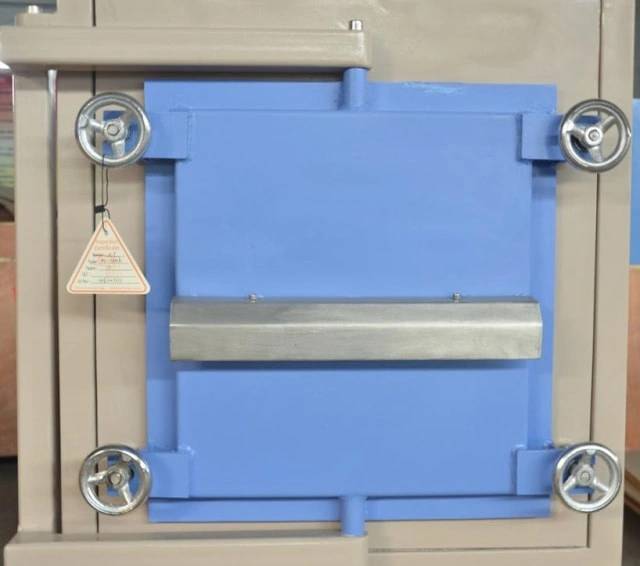

Presenta un diseño de estructura de cámara de vacío de alta resistencia, un excelente rendimiento de sellado y un panel de control unido científico para la presión y el flujo de vacío y gas inerte.

El horno está equipado con un versátil controlador de pantalla táctil inteligente TFT de 7 pulgadas, que permite a los operadores configurar y guardar diferentes programas de calentamiento, reduciendo la dificultad de los controladores digitales tradicionales y ayudando en el análisis de datos históricos.

Aplicaciones

El horno de atmósfera controlada es una herramienta versátil y eficiente diseñada para diversos procesos de alta temperatura que requieren un control preciso de la atmósfera. Este horno, equipado con funciones avanzadas como un controlador de temperatura y una cámara de fibra de alúmina policristalina, es ideal para aplicaciones en entornos industriales, institutos de investigación científica y universidades. Su capacidad para pre-vaciar y manejar gases como H2, Ar, N2, O2, CO y NH3 lo hace adecuado para una variedad de procesos especializados.

- Sinterización con protección atmosférica: Ideal para sinterizar materiales bajo atmósferas controladas para prevenir la oxidación y mejorar las propiedades del material.

- Procesos de reducción atmosférica: Se utiliza en procesos que requieren una reducción en la presencia de oxígeno, como en la producción de ciertas aleaciones o cerámicas.

- Investigación y desarrollo de materiales: Esencial para los investigadores que estudian los efectos de las atmósferas controladas en las propiedades y comportamientos de los materiales.

- Producción en lotes pequeños: Particularmente útil en la producción de semiconductores, nitruro de silicio y otros materiales sensibles donde el control de la atmósfera es crítico.

- Fines educativos: Proporciona experiencia práctica a los estudiantes de ciencia e ingeniería de materiales, demostrando los aspectos prácticos de los hornos de atmósfera controlada.

Principio

El horno de atmósfera controlada utiliza una técnica de sellado al vacío para su cámara de calentamiento. La cámara de aislamiento y los elementos calefactores están encerrados dentro de una cámara de vacío reforzada, similar al diseño de una caja de guantes de vacío. Se emplea una bomba de vacío para evacuar el aire dentro de la cámara, creando una presión negativa de -0.1Mpa. Luego se introduce gas inerte para establecer un entorno de atmósfera controlada. Los componentes esenciales incluyen un manómetro de vacío, un puerto de succión de vacío con válvula, un puerto de purga de gas con válvula y un caudalímetro de flotador. Este horno es adecuado tanto para aplicaciones de laboratorio como industriales.

Detalles y piezas

Características

El horno mufla de atmósfera controlada es un equipo sofisticado diseñado para procesos avanzados de tratamiento térmico en entornos industriales y de investigación. Este horno ofrece una gama de características que no solo mejoran su funcionalidad, sino que también garantizan una operación eficiente y segura. Los beneficios clave incluyen un control preciso de la temperatura, capacidades de calentamiento y enfriamiento rápidos, y la capacidad de manejar diversas atmósferas, lo que lo hace ideal para procesos de sinterización y reducción en condiciones controladas.

- Carcasa de doble capa y sistema de enfriamiento por aire: El horno presenta una carcasa de doble capa con un sistema de enfriamiento por aire, lo que facilita el calentamiento y enfriamiento rápidos. Este diseño no solo mejora la eficiencia, sino que también mantiene bajas las temperaturas superficiales, garantizando la seguridad durante la operación.

- Carcasa sellada y control de atmósfera: Con una carcasa sellada, una cubierta sellada con gel de silicona y una puerta equipada con una junta de gel de silicona, el horno mantiene un sellado hermético, crucial para los procesos de atmósfera controlada. La inclusión de un sistema de enfriamiento por agua y la gestión del flujo de gas a través de caudalímetros garantizan un control preciso de la atmósfera dentro de la cámara.

- Manejo versátil de atmósferas: El horno es capaz de pre-vaciar y manejar una variedad de gases, incluidos H2, Ar, N2, O2, CO y NH3. Múltiples entradas y salidas de gas, junto con una boca de combustión, permiten manipulaciones complejas de la atmósfera, esenciales para el procesamiento avanzado de materiales.

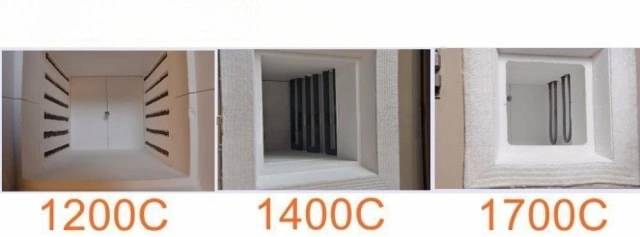

- Aislamiento avanzado y elementos calefactores: Utilizando elementos calefactores de alambre de resistencia Kantal y una cámara de fibra de alúmina policristalina, el horno garantiza una uniformidad de temperatura óptima y eficiencia energética. Esta configuración admite aplicaciones de alta temperatura de hasta 1400 °C, lo que la hace adecuada para una amplia gama de aplicaciones industriales y de investigación.

Ventajas

El horno de atmósfera controlada ofrece una gama de beneficios que lo convierten en una opción superior para diversas aplicaciones en industrias y entornos de investigación. Las ventajas clave incluyen:

- Campo de temperatura uniforme: El horno garantiza una distribución de temperatura constante en toda la cámara, lo cual es crucial para procesos de tratamiento térmico precisos y uniformes. Esta característica es particularmente beneficiosa para atmósferas de sinterización y reducción donde la uniformidad de la temperatura es crítica.

- Baja temperatura superficial: A pesar de operar a altas temperaturas, el exterior del horno permanece relativamente frío, lo que mejora la seguridad y reduce el riesgo de quemaduras o incendios accidentales. Esto se logra a través de un diseño de carcasa de doble capa con un sistema de enfriamiento por aire.

- Calentamiento y enfriamiento rápidos: El sistema de enfriamiento por aire integrado y los elementos calefactores de alta calidad permiten ajustes rápidos de temperatura, optimizando la eficiencia del proceso de sinterización y reduciendo el tiempo de inactividad entre operaciones.

- Control avanzado de temperatura: Equipado con un controlador Shimaden FP93, el horno admite 40 segmentos programables, lo que proporciona un control preciso sobre el proceso de calentamiento. Este sistema de control avanzado permite perfiles de calentamiento segmentados complejos adaptados a los requisitos específicos del material.

- Control versátil de atmósfera: El horno está diseñado para manejar múltiples gases, incluidos H2, Ar, N2, O2, CO y NH3, y puede pre-vacuarse para minimizar el contenido de oxígeno. Esta versatilidad le permite soportar una amplia gama de procesos de tratamiento térmico en atmósferas inertes, reductoras u oxidantes.

- Diseño sellado y seguro: Características como una cubierta sellada con gel de silicona, una puerta sellada con una junta de gel de silicona y un sistema de enfriamiento por agua garantizan que el horno mantenga un sellado hermético, evitando fugas de atmósfera y asegurando la integridad del proceso de tratamiento térmico.

- 7. Materiales duraderos y de alta calidad: La cámara está construida con fibra de alúmina policristalina, que es resistente a altas temperaturas y al choque térmico, lo que garantiza la longevidad y fiabilidad del horno.

Ventaja de seguridad

- El horno de atmósfera controlada Kindle Tech cuenta con protección contra sobrecorriente, función de alarma de sobretemperatura, el horno apagará la energía automáticamente.

- El horno tiene una función de detección de termopar incorporada, el horno dejará de calentar y sonará una alarma una vez que se detecte una rotura o falla.

- KT-14A Pro admite la función de reinicio después de un corte de energía, el horno reanudará el programa de calentamiento del horno cuando se restablezca la energía después de la falla.

Especificaciones técnicas

| Modelo de horno | KT-14A | ||

|---|---|---|---|

| Temperatura máxima | 1400 ℃ | ||

| Temperatura de trabajo constante | 1300 ℃ | ||

| Presión de vacío | 0.1 Mpa | ||

| Válvula de vacío | Válvula de aguja | ||

| Material de la cámara | Fibra de alúmina de Japón | ||

| Elemento calefactor | Carburo de silicio | ||

| Velocidad de calentamiento | 0-20 ℃/min | ||

| Sensor de temperatura | Termopar tipo S | ||

| Controlador de temperatura | Controlador PID digital / Controlador PID de pantalla táctil | ||

| Precisión del control de temperatura | ±1 ℃ | ||

| Uniformidad de temperatura | ±5 ℃ | ||

| Fuente de alimentación eléctrica | AC110-220V, 50/60HZ | ||

| Tamaños de cámara estándar en stock | |||

| Tamaño de cámara (mm) | Volumen efectivo (L) | Tamaño de cámara (mm) | Volumen efectivo (L) |

| 100x100x100 | 1 | 300x300x400 | 36 |

| 150x150x150 | 3.4 | 400x400x400 | 64 |

| 150x150x200 | 4.5 | 500x500x500 | 125 |

| 200x200x200 | 8 | 600x600x600 | 216 |

| 200x200x300 | 12 | 800x800x800 | 512 |

| Se aceptan tamaños y volúmenes de diseño personalizados | |||

Paquete estándar

| No. | Descripción | Cantidad |

|---|---|---|

| 1 | Horno | 1 |

| 2 | Bloque térmico | 1 |

| 3 | Pinzas para crisol | 1 |

| 4 | Guante resistente al calor | 1 |

| 5 | Manual de operación | 1 |

Configuración opcional

- Monitoreo y registro independiente de la temperatura del horno

- Puerto de comunicación RS 485 para control remoto y exportación de datos de PC

- Puerto de entrada de gases, puerto de salida de escape, puerto de ventana de observación

- Controlador de temperatura con pantalla táctil con funciones versátiles y fáciles de usar para el operador

Advertencias

¡La seguridad del operador es el tema más importante! Por favor, opere el equipo con precauciones. Trabajar con gases inflamables, explosivos o tóxicos es muy peligroso, los operadores deben tomar todas las precauciones necesarias antes de poner en marcha el equipo. Trabajar con presión positiva dentro de los reactores o cámaras es peligroso, el operador debe respetar estrictamente los procedimientos de seguridad. También se debe tener precaución adicional cuando se opera con materiales que reaccionan con el aire, especialmente bajo vacío. Una fuga puede introducir aire en el aparato y provocar una reacción violenta.

Diseñado para ti

KinTek brinda un profundo servicio y equipo personalizado a clientes de todo el mundo, nuestro trabajo en equipo especializado y nuestros ingenieros ricos y experimentados son capaces de llevar a cabo los requisitos de equipos de hardware y software personalizados, y ayudar a nuestros clientes a construir el equipo y la solución exclusivos y personalizados.

¿Podría enviarnos sus ideas? ¡Nuestros ingenieros están listos para usted ahora!

Confiado por Líderes de la Industria

FAQ

¿Qué Es Un Horno Atmosférico?

¿Cuál Es El Uso Del Horno De Atmósfera?

4.7 / 5

The furnace's construction is impressive! It arrived quickly and was simple to set up.

4.9 / 5

The atmosphere control is precise and consistent, yielding exceptional results.

4.8 / 5

The furnace's temperature uniformity is remarkable, ensuring consistent material treatment.

4.7 / 5

The insulation is outstanding, minimizing heat loss and saving energy.

4.9 / 5

The safety features are top-notch, providing peace of mind during operation.

4.8 / 5

The technical support is exceptional, with prompt and knowledgeable assistance.

4.7 / 5

The furnace's programmability is user-friendly, enabling precise temperature control.

4.9 / 5

The furnace's durability is impressive, ensuring years of reliable operation.

4.8 / 5

The furnace's versatility is excellent, accommodating a wide range of applications.

4.7 / 5

The furnace's energy efficiency is remarkable, reducing operating costs.

4.9 / 5

The furnace's performance is exceptional, delivering consistent and reliable results.

4.8 / 5

The furnace's technological advancements are impressive, ensuring state-of-the-art operation.

SOLICITAR PRESUPUESTO

Nuestro equipo profesional le responderá dentro de un día hábil. ¡Siéntete libre de contactarnos!

Productos relacionados

Horno de atmósfera controlada con cinta de malla

Descubra nuestro horno de sinterización de cinta de malla KT-MB, perfecto para la sinterización a alta temperatura de componentes electrónicos y aislantes de vidrio. Disponible para entornos de aire abierto o atmósfera controlada.

Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

Horno de atmósfera controlada KT-17A: calentamiento a 1700 ℃, tecnología de sellado al vacío, control de temperatura PID y versátil controlador de pantalla táctil inteligente TFT para uso en laboratorio e industrial.

Horno de mufla de 1400 ℃ para laboratorio

Obtenga un control preciso de alta temperatura hasta 1500 ℃ con el horno de mufla KT-14M. Equipado con un controlador inteligente de pantalla táctil y materiales de aislamiento avanzados.

Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

¿Busca un horno de tubo para aplicaciones de alta temperatura? Nuestro horno de tubo de 1400℃ con tubo de alúmina es perfecto para uso en investigación e industrial.

Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

Horno de vacío con revestimiento de aislamiento de fibra cerámica de cerámica policristalina para un excelente aislamiento térmico y un campo de temperatura uniforme. Elija entre 1200℃ o 1700℃ de temperatura máxima de trabajo con alto rendimiento de vacío y control preciso de la temperatura.

Bote de grafito de carbono - Horno de tubo de laboratorio con tapa

Los hornos de tubo de laboratorio de bote de grafito de carbono cubiertos son recipientes o vasijas especializadas hechas de material de grafito diseñadas para soportar temperaturas extremadamente altas y entornos químicamente agresivos.

Horno de mufla de 1800℃ para laboratorio

Horno de mufla KT-18 con fibra policristalina Al2O3 de Japón y elemento calefactor de silicio molibdeno, hasta 1900℃, control de temperatura PID y pantalla táctil inteligente de 7". Diseño compacto, baja pérdida de calor y alta eficiencia energética. Sistema de enclavamiento de seguridad y funciones versátiles.

Horno de Mufla de 1200℃ para Laboratorio

Mejora tu laboratorio con nuestro Horno de Mufla de 1200℃. Logra un calentamiento rápido y preciso con fibras de alúmina de Japón y bobinas de molibdeno. Cuenta con un controlador de pantalla táctil TFT para una fácil programación y análisis de datos. ¡Pide ahora!

Horno de grafización al vacío de grafito de alta temperatura horizontal

Horno de grafización horizontal: Este tipo de horno está diseñado con los elementos calefactores colocados horizontalmente, lo que permite un calentamiento uniforme de la muestra. Es muy adecuado para grafitar muestras grandes o voluminosas que requieren un control preciso de la temperatura y uniformidad.

Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

Horno vertical de grafización a alta temperatura para carbonización y grafización de materiales de carbono hasta 3100℃. Adecuado para la grafización conformada de filamentos de fibra de carbono y otros materiales sinterizados en un ambiente de carbono. Aplicaciones en metalurgia, electrónica y aeroespacial para la producción de productos de grafito de alta calidad como electrodos y crisoles.

Horno de grafito para vacío y descarga inferior para materiales de carbono

Horno de grafito de descarga inferior para materiales de carbono, horno de ultra alta temperatura hasta 3100°C, adecuado para la grafización y sinterización de barras y bloques de carbono. Diseño vertical, descarga inferior, carga y descarga convenientes, alta uniformidad de temperatura, bajo consumo de energía, buena estabilidad, sistema de elevación hidráulica, carga y descarga convenientes.

Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

El horno de sinterización a presión de aire es un equipo de alta tecnología comúnmente utilizado para la sinterización de materiales cerámicos avanzados. Combina técnicas de sinterización al vacío y sinterización a presión para lograr cerámicas de alta densidad y alta resistencia.

Horno de Fusión por Inducción de Arco de Vacío

Descubra el poder del Horno de Arco de Vacío para fundir metales activos y refractarios. Alta velocidad, notable efecto de desgasificación y libre de contaminación. ¡Aprenda más ahora!

Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

¿Buscas un horno tubular de alta temperatura? Echa un vistazo a nuestro Horno Tubular de 1700℃ con Tubo de Alúmina. Perfecto para aplicaciones de investigación e industriales hasta 1700°C.

Horno de tubo de vacío de alta presión de laboratorio

Horno de tubo de alta presión KT-PTF: Horno de tubo dividido compacto con fuerte resistencia a la presión positiva. Temperatura de trabajo hasta 1100°C y presión hasta 15 MPa. También funciona bajo atmósfera controlada o alto vacío.

Horno de mufla de 1700℃ para laboratorio

Obtenga un control superior del calor con nuestro horno de mufla de 1700℃. Equipado con un microprocesador inteligente de temperatura, controlador de pantalla táctil TFT y materiales de aislamiento avanzados para un calentamiento preciso hasta 1700°C. ¡Ordene ahora!

Horno de Mufla de Laboratorio con Elevación Inferior

Produzca lotes de manera eficiente con una excelente uniformidad de temperatura utilizando nuestro Horno de Elevación Inferior. Cuenta con dos etapas de elevación eléctrica y control avanzado de temperatura hasta 1600℃.

Horno Rotatorio de Inclinación de Vacío de Laboratorio Horno de Tubo Giratorio

Descubra la versatilidad del Horno Rotatorio de Laboratorio: Ideal para calcinación, secado, sinterización y reacciones a alta temperatura. Funciones de rotación e inclinación ajustables para una calefacción óptima. Adecuado para entornos de vacío y atmósfera controlada. ¡Aprenda más ahora!

Tubo de horno de alúmina de alta temperatura (Al2O3) para ingeniería de cerámicas finas avanzadas

El tubo de horno de alúmina a alta temperatura combina las ventajas de la alta dureza de la alúmina, la buena inercia química y el acero, y tiene una excelente resistencia al desgaste, a los choques térmicos y a los choques mecánicos.

Artículos relacionados

Horno de atmósfera controlada: guía completa para el tratamiento térmico avanzado

Explore las avanzadas características y aplicaciones de los hornos de atmósfera controlada en los procesos de tratamiento térmico. Conozca los componentes clave, las técnicas operativas y las ventajas para el procesamiento preciso de materiales.

Guía completa de hornos de atmósfera: Tipos, aplicaciones y ventajas

Explore el mundo de los hornos de atmósfera con nuestra guía detallada. Conozca sus tipos, aplicaciones en metalurgia y más allá, y las ventajas que ofrecen para el tratamiento térmico preciso de materiales.

Hornos de atmósfera de hidrógeno: Aplicaciones, seguridad y mantenimiento

Explore la guía completa sobre hornos de atmósfera de hidrógeno, incluidas sus aplicaciones en la sinterización de aleaciones de alta gama, medidas de seguridad y consejos de mantenimiento. Conozca los tipos, componentes y consideraciones operativas para un rendimiento óptimo.

Hornos de Atmósfera: Guía completa para el tratamiento térmico controlado

Explore el avanzado mundo de los hornos de atmósfera con nuestra guía detallada. Conozca su funcionamiento, aplicaciones y ventajas en diversas industrias. Perfecta para quienes buscan conocimientos profundos sobre el tratamiento térmico controlado.

Los beneficios de los hornos de atmósfera controlada para los procesos de sinterización y recocido

Son esenciales para prevenir la oxidación, reducir el riesgo de contaminación y mejorar las propiedades de los materiales que se tratan.

Cómo los hornos de atmósfera controlada mejoran la calidad y la consistencia en el tratamiento térmico

Los hornos de atmósfera controlada juegan un papel vital en los procesos de tratamiento térmico.

Explorando los Hornos de Vacío de Tungsteno: Funcionamiento, aplicaciones y ventajas

Descubra el funcionamiento, las aplicaciones y las ventajas de los hornos de vacío de tungsteno en entornos de laboratorio. Conozca las funciones avanzadas de KinTek, los mecanismos de control y el uso del tungsteno en entornos de alta temperatura.

Por qué sus juntas soldadas siguen fallando: El saboteador invisible en su horno

¿Luchando con juntas soldadas inconsistentes? Descubra el culpable invisible en su horno: la atmósfera, y aprenda a solucionarlo de una vez por todas.

Horno de mufla: desentrañando los secretos del calentamiento uniforme y la atmósfera controlada

Descubra las complejidades de un horno de mufla, una herramienta indispensable para el procesamiento y análisis de materiales. Conozca su principio de funcionamiento, aplicaciones, tipos, características y beneficios, lo que le permitirá tomar decisiones informadas para sus necesidades industriales o de laboratorio.

Exploración del uso de un horno de cámara para aplicaciones industriales y de laboratorio

Un horno de cámara de laboratorio es un tipo de equipo de calentamiento diseñado específicamente para su uso en un entorno de laboratorio. Por lo general, se usa para aplicaciones que requieren un control preciso de la temperatura y uniformidad, como la incineración o el tratamiento térmico de materiales.

Más allá del calor: Un modelo mental para atmósferas de horno

No se trata de vacío frente a gas. Se trata de dominar la atmósfera invisible para prevenir defectos microscópicos. Aprenda a elegir el horno adecuado.

Hornos de atmósfera inerte para investigación Una guía completa

Los hornos de atmósfera inerte están diseñados para crear un ambiente controlado libre de oxígeno y humedad.