Introducción a los hornos de atmósfera de hidrógeno

Los hornos de atmósfera de hidrógenodesempeñan un papel fundamental en los procesos industriales modernos, especialmente en la sinterización de aleaciones de alta gama y la fabricación de materiales avanzados. Estos hornos especializados funcionan en entornos de hidrógeno controlados, lo que garantiza una gestión precisa de la temperatura y las reacciones químicas. Esta guía profundiza en los entresijos de los hornos de atmósfera de hidrógeno, abarcando sus tipos, componentes, aplicaciones, medidas de seguridad y estrategias de mantenimiento. Comprender estos aspectos es crucial para las industrias que buscan un rendimiento y una seguridad óptimos en sus operaciones. Acompáñenos a explorar el amplio mundo de los hornos de atmósfera de hidrógeno, destacando su importancia y consideraciones operativas.

Tipos de hornos de atmósfera de hidrógeno

Los hornos de atmósfera de hidrógeno son equipos de calentamiento especializados diseñados para el procesamiento a alta temperatura en un entorno de hidrógeno controlado. Estos hornos son esenciales para diversas aplicaciones industriales, incluyendo el procesamiento de materiales y experimentos que requieren reacciones químicas específicas o cambios en las propiedades de los materiales. La función principal de un horno con atmósfera de hidrógeno es calentar materiales en un entorno de hidrógeno de gran pureza para conseguir los efectos de tratamiento térmico deseados. Esta sección profundiza en los diferentes tipos de hornos de atmósfera de hidrógeno, centrándose en sus estructuras, aplicaciones y características clave.

Hornos verticales de atmósfera de hidrógeno

Los hornos de atmósfera de hidrógeno verticales se caracterizan por su orientación vertical, en la que la cámara de calentamiento está colocada verticalmente. Este diseño es especialmente adecuado para aplicaciones que requieren un calentamiento uniforme de las muestras, como la calcinación o sinterización de polvos. La configuración vertical permite una distribución eficaz del calor y minimiza la pérdida de calor, garantizando una temperatura uniforme en toda la cámara.

Las principales características de los hornos verticales de atmósfera de hidrógeno son:

- Calentamiento uniforme: El diseño vertical facilita el calentamiento uniforme, crucial para procesos como la sinterización y la calcinación.

- Eficiencia espacial: Al ocupar menos espacio horizontal, estos hornos son ideales para laboratorios e instalaciones de producción con espacio limitado.

- Capacidad para altas temperaturas: Equipados con elementos calefactores como disiliciuro de molibdeno o elementos de fibra cerámica, estos hornos pueden alcanzar temperaturas de hasta 1600°C.

Hornos horizontales de atmósfera de hidrógeno

Los hornos de atmósfera de hidrógeno horizontales tienen una orientación horizontal, con la cámara de calentamiento colocada horizontalmente. Este diseño es óptimo para el procesamiento continuo de muestras o materiales largos, como el tratamiento térmico de alambres o varillas largas. Los hornos horizontales son conocidos por su capacidad para manejar grandes volúmenes de materiales y mantener un alto rendimiento.

Las principales características de los hornos horizontales de atmósfera de hidrógeno son:

- Procesamiento continuo: Adecuados para aplicaciones que requieren un procesamiento continuo, mejorando la eficiencia de la producción.

- Alto rendimiento: Diseñados para manipular grandes cantidades de materiales, lo que los hace ideales para operaciones a escala industrial.

- Elementos calefactores versátiles: Equipados con varios tipos de elementos calefactores, como alambres de resistencia o elementos de grafito, estos hornos pueden alcanzar altas temperaturas de forma eficiente.

Hornos de atmósfera de hidrógeno dividida

Los hornos de atmósfera de hidrógeno dividida presentan un diseño dividido, en el que la cámara del horno se divide en dos mitades, cada una con su propio elemento calefactor. Este diseño facilita la carga y descarga de materiales sin necesidad de desmontar toda la cámara, lo que aumenta la flexibilidad y la eficiencia operativas.

Las principales características de los hornos de atmósfera de hidrógeno dividida son:

- Facilidad de acceso: El diseño dividido facilita el acceso para cargar y descargar materiales, reduciendo el tiempo de inactividad.

- Procesamiento a alta temperatura: Ideal para aplicaciones que requieren procesamiento a alta temperatura, como recocido o soldadura fuerte.

- Elementos calefactores personalizables: Equipados con varios tipos de elementos calefactores, como carburo de silicio (SiC), estos hornos pueden personalizarse para satisfacer requisitos de aplicación específicos.

Hornos de atmósfera de hidrógeno rotativos

Los hornos rotativos de atmósfera de hidrógeno están diseñados para el procesamiento continuo de materiales mediante su rotación dentro de una cámara cilíndrica calentada por un elemento calefactor. El movimiento rotatorio garantiza un calentamiento uniforme y una mezcla eficaz de los materiales, lo que los hace adecuados para aplicaciones con polvos o gránulos, como la calcinación o el tostado.

Entre las principales características de los hornos rotativos de atmósfera de hidrógeno se incluyen:

- Calentamiento uniforme: El movimiento giratorio garantiza un calentamiento y mezcla uniformes de los materiales, mejorando la consistencia del proceso.

- Procesamiento eficaz: Adecuados para el procesamiento a alta temperatura de polvos o gránulos, mejorando la eficiencia de la producción.

- Elementos calefactores versátiles: Equipados con varios tipos de elementos calefactores, como elementos de fibra cerámica o carburo de silicio (SiC), estos hornos pueden alcanzar altas temperaturas y mantener la estabilidad operativa.

Aplicaciones de los hornos de atmósfera de hidrógeno

Los hornos de atmósfera de hidrógeno se utilizan ampliamente en diversas industrias, como la aeroespacial, la fabricación de automóviles y la electrónica. Las principales aplicaciones son:

- Sinterización y recocido: Especialmente diseñados para sinterizar o recocer materiales en un entorno de hidrógeno o gas inerte.

- Procesado a alta temperatura: Capaces de alcanzar temperaturas ajustables de 0 a 1600°C, estos hornos son ideales para el procesamiento de materiales a alta temperatura.

- Garantía de calidad de los materiales: El entorno de hidrógeno de alta pureza garantiza que los materiales no se vean afectados por otros gases, manteniendo la calidad y la estabilidad durante el tratamiento térmico.

Conclusión

Los hornos de atmósfera de hidrógeno son herramientas indispensables en el procesamiento de materiales a alta temperatura, ofreciendo una gama de diseños adaptados a aplicaciones específicas. Ya sean verticales, horizontales, divididos o giratorios, cada tipo de horno de atmósfera de hidrógeno ofrece ventajas únicas en términos de uniformidad de calentamiento, eficacia operativa y capacidad de manipulación de materiales. Comprender las características y aplicaciones de estos hornos es crucial para seleccionar el equipo adecuado para satisfacer las necesidades industriales específicas.

Componentes y diseño de los hornos de atmósfera de hidrógeno

Los hornos de atmósfera de hidrógeno son equipos especializados diseñados para procesos como la sinterización del acero inoxidable y la soldadura fuerte, que requieren un entorno controlado con niveles reducidos de oxígeno. Estos hornos están equipados con varios componentes clave y características de seguridad para garantizar un funcionamiento eficaz y seguro.

Depósitos interiores de acero inoxidable

El depósito interior de un horno de atmósfera de hidrógeno suele ser de acero inoxidable. Este material se elige por su resistencia a las altas temperaturas y a la corrosión, que son esenciales en un entorno rico en hidrógeno. La construcción en acero inoxidable garantiza que el horno pueda mantener su integridad estructural incluso bajo una exposición prolongada a altas temperaturas y gases reactivos.

Juntas tóricas de silicona

El sellado es fundamental en los hornos de atmósfera de hidrógeno para evitar fugas y garantizar una atmósfera constante dentro de la cámara. Las juntas tóricas de silicona se utilizan para sellar la puerta del horno. Estas juntas tóricas están diseñadas para soportar altas temperaturas y mantener su elasticidad, garantizando un sellado hermético incluso después de un uso repetido.

Sistemas de refrigeración por agua

Para proteger las juntas tóricas de silicona y otros componentes del sobrecalentamiento, se instalan sistemas de refrigeración por agua. Estos sistemas hacen circular agua alrededor de la puerta del horno y otras zonas críticas, reduciendo la temperatura y prolongando la vida útil de las juntas y otros componentes sensibles.

Características de seguridad

La seguridad es primordial en los hornos de atmósfera de hidrógeno debido a la naturaleza inflamable y explosiva del hidrógeno. En el diseño se han integrado varias características de seguridad para mitigar los riesgos:

- Detectores de hidrógeno: Estos dispositivos controlan los niveles de oxígeno en el interior del horno. Si el nivel de oxígeno desciende por debajo de un umbral de seguridad, lo que indica una posible fuga de hidrógeno, el detector activa una alarma para alertar a los operarios.

- Válvulas a prueba de explosiones: Estas válvulas están diseñadas para evitar la acumulación de presión en el interior del horno. En caso de explosión, las válvulas liberarán la presión de forma controlada, minimizando el riesgo de daños estructurales.

- Quemador y controlador de combustión: El exceso de hidrógeno gaseoso se quema mediante un quemador y un controlador de combustión. Este sistema garantiza que cualquier fuga de hidrógeno se queme de forma segura, evitando que se acumule dentro del horno.

- Sistema de alarma: Se instalan alarmas visuales y auditivas para alertar a los operarios de cualquier problema de seguridad. Estas alarmas están conectadas a los detectores de hidrógeno y a otros sistemas de seguridad, proporcionando una notificación inmediata de cualquier peligro potencial.

Componentes adicionales

Otros componentes instalados en la carcasa interior del horno son los termopares para controlar la temperatura, las válvulas de entrada y salida para controlar el gas y los manómetros para controlar la presión interna. Estos componentes trabajan conjuntamente para proporcionar un control preciso del entorno del horno.

Flexibilidad operativa

Los hornos de atmósfera de hidrógeno están diseñados para manipular diversos gases, como hidrógeno, argón, nitrógeno, oxígeno, monóxido de carbono y amoníaco. Esta flexibilidad permite una amplia gama de aplicaciones, desde la sinterización de acero inoxidable hasta la realización de experimentos en atmósferas controladas.

Ventajas de los hornos de atmósfera de hidrógeno

- Campo de temperatura uniforme: El diseño de estos hornos garantiza una distribución uniforme de la temperatura dentro de la cámara, lo que es crucial para obtener resultados de procesamiento consistentes.

- Baja temperatura superficial: Los sistemas de refrigeración por agua ayudan a mantener una temperatura superficial baja, reduciendo el riesgo de quemaduras y peligro de incendio.

- Rápido control de la temperatura: Estos hornos pueden alcanzar y estabilizarse rápidamente a la temperatura deseada, mejorando la eficiencia y reduciendo el consumo de energía.

- Eficiencia energética: El diseño incorpora características de ahorro de energía, minimizando el uso de energía sin comprometer el rendimiento.

- Limpio y sin contaminación: La atmósfera controlada evita la contaminación, garantizando que los materiales procesados permanezcan limpios y libres de impurezas.

En conclusión, los hornos de atmósfera de hidrógeno son equipos sofisticados diseñados pensando en la seguridad, la eficacia y la precisión. La integración de depósitos interiores de acero inoxidable, juntas tóricas de silicona, sistemas de refrigeración por agua y funciones de seguridad avanzadas garantiza que estos hornos puedan hacer frente a los exigentes requisitos de los procesos en los que interviene el hidrógeno, manteniendo al mismo tiempo un alto nivel de seguridad operativa.

Aplicaciones de los hornos de atmósfera de hidrógeno

Los hornos de atmósfera de hidrógeno desempeñan un papel fundamental en diversas industrias, especialmente en la sinterización de aleaciones de alta gama, composiciones cerámicas/metálicas y fabricación de piezas de misión crítica. Estos hornos utilizan hidrógeno como medio para calentar materiales a altas temperaturas, logrando reacciones químicas específicas o cambios en las propiedades de los materiales. Las características únicas de los hornos de atmósfera de hidrógeno, como los entornos de hidrógeno de gran pureza, la oxidación reducida, el calentamiento y enfriamiento rápidos, el calentamiento uniforme y una amplia gama de aplicaciones, los hacen indispensables en varios sectores clave.

Sinterización de aleaciones de alta gama

La sinterización de aleaciones de alta gama es una de las principales aplicaciones de los hornos con atmósfera de hidrógeno. Estos hornos se utilizan para procesar aleaciones avanzadas que requieren un control preciso de la atmósfera de sinterización para conseguir las propiedades mecánicas y químicas deseadas. El entorno de hidrógeno de alta pureza garantiza que las aleaciones no se vean afectadas por otros gases, manteniendo su integridad y estabilidad. Por ejemplo, en la industria aeroespacial, los hornos con atmósfera de hidrógeno se utilizan para sinterizar componentes de motores y turbinas de aviones, donde la resistencia a altas temperaturas y la integridad estructural son fundamentales.

Composiciones cerámicas y metálicas

Los hornos de atmósfera de hidrógeno también se utilizan ampliamente en el procesamiento de composiciones cerámicas/metálicas. Estas composiciones requieren a menudo una atmósfera reductora para evitar la oxidación y conseguir las propiedades deseadas. El hidrógeno del horno reduce eficazmente las reacciones de oxidación en la superficie del material, garantizando que los materiales no se degraden a altas temperaturas. Esto es especialmente importante en la fabricación de componentes electrónicos, donde la pureza y el rendimiento de los materiales cerámicos/metálicos son primordiales.

Fabricación de piezas de misión crítica

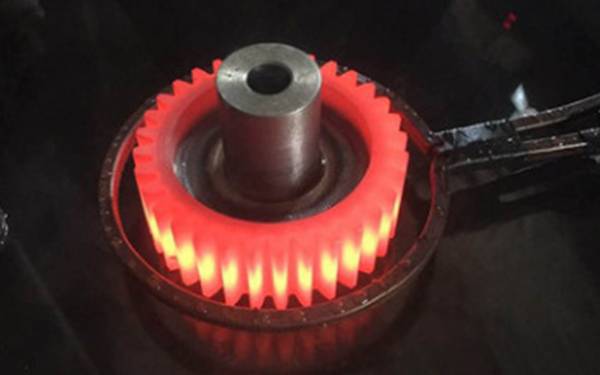

En la fabricación de piezas de misión crítica, como en las industrias de automoción y defensa, se utilizan hornos con atmósfera de hidrógeno para tratar térmicamente diversos componentes como engranajes, ejes, cojinetes y piezas de motores. La atmósfera controlada mejora la fuerza, durabilidad y resistencia al desgaste de estas piezas, contribuyendo a vehículos y equipos más seguros y eficientes. Por ejemplo, en la industria del automóvil, los hornos de atmósfera de hidrógeno se utilizan para tratar componentes que deben soportar cargas y temperaturas elevadas, garantizando su longevidad y fiabilidad.

Aplicaciones específicas

-

Recocido: Las atmósferas de hidrógeno se utilizan en hornos compatibles con hidrógeno para procesos de recocido. El recocido reblandece el metal, devolviéndole su dureza al que se ha fragilizado endureciéndolo en el trabajo. Esto es crucial en industrias como los trenes de laminación, los trenes de laminación de alambre y los trenes de laminación de tubos, en los que se deben ablandar cordones continuos de metal para las siguientes etapas de procesamiento.

-

Sinterización: La sinterización se utiliza desde hace décadas para los metales en polvo, como las piezas prensadas y sinterizadas (P/M), el moldeo por inyección de metales (MIM) y la fabricación aditiva (AM) mediante un proceso de tipo chorro aglutinante. En algunos casos, sobre todo para piezas MIM y AM, el horno empleado puede ser un horno de vacío que utiliza una corriente a presión parcial de relleno de hidrógeno para limpiar las piezas y evitar la oxidación, que es crítica debido a la gran superficie de las partículas de metal en polvo.

-

Soldadura fuerte: La soldadura fuerte se utiliza ampliamente para unir dos o más piezas en un conjunto de alta resistencia, creando a menudo subconjuntos que no pueden fabricarse en una sola etapa. En la soldadura fuerte, el hidrógeno desempeña un papel crucial como fundente en la reducción de los óxidos superficiales para permitir que el material de soldadura fluya correctamente y se adhiera.

Conclusión

Los hornos de atmósfera de hidrógeno, especialmente los que funcionan por encima de los 1.350 ºC (2.462 ºF), son muy útiles para sinterizar muchas aleaciones y composiciones cerámicas y metálicas de gama alta. Sin embargo, las exigencias impuestas a los materiales refractarios son formidables. En los hornos de placas de empuje, las exigencias a los refractarios son especialmente grandes en las placas de empuje. Los ciclos térmicos extremos, la carga mecánica y el ataque químico de una atmósfera reductora tan severa se combinan para crear la necesidad de cerámicas muy especializadas. Para garantizar el máximo rendimiento del sistema, hay que tener mucho cuidado y realizar pruebas significativas. Las características únicas y la amplia gama de aplicaciones de los hornos de atmósfera de hidrógeno los convierten en una herramienta esencial en diversas industrias, contribuyendo al avance de los procesos de fabricación de alta tecnología.

Medidas de seguridad en los hornos de atmósfera de hidrógeno

Los hornos de atmósfera de hidrógeno son equipos fundamentales en diversos procesos industriales, especialmente en la metalurgia, la cerámica y la fabricación de semiconductores. Sin embargo, el uso de hidrógeno plantea importantes riesgos de seguridad debido a su inflamabilidad y potencial de explosiones. Por lo tanto, la aplicación de medidas de seguridad sólidas es esencial para mitigar estos riesgos. Esta sección profundiza en los exhaustivos protocolos y características de seguridad integrados en los hornos de atmósfera de hidrógeno para garantizar la seguridad operativa.

Control del punto de rocío

Mantener el punto de rocío de la atmósfera del horno es crucial en determinadas aplicaciones. Los sistemas de control del punto de rocío supervisan el contenido de humedad en el entorno del horno, evitando la condensación que podría provocar la degradación del material o riesgos para la seguridad. Los sistemas avanzados como el hidrómetro modelo 580 ofrecen mediciones precisas del punto de rocío, con rangos calibrados de -130°F a +70°F en incrementos de 2°F. Estos sistemas incluyen alarmas de punto de ajuste doble, lecturas digitales y salidas de registrador, lo que garantiza la supervisión en tiempo real y la actuación inmediata si el punto de rocío supera los niveles de seguridad.

Analizador de oxígeno/hidrógeno

Los analizadores portátiles de oxígeno/hidrógeno son herramientas esenciales para garantizar la introducción y extracción seguras de hidrógeno de retortas cerradas, según las directrices NFPA 86C. Estos analizadores proporcionan lecturas digitales separadas para hidrógeno y oxígeno, con una bomba de muestreo, filtros y caudalímetro incorporados. El rápido tiempo de calentamiento de 10 segundos y el funcionamiento con batería recargable mejoran su utilidad y eficacia. Al supervisar tanto los niveles de oxígeno como de hidrógeno, estos analizadores evitan la formación de mezclas explosivas, garantizando un entorno de trabajo seguro.

Control de fugas de hidrógeno

La supervisión de fugas de hidrógeno es una característica de seguridad crítica en los hornos de atmósfera de hidrógeno. Los analizadores de atmósfera ambiente calibrados a 1/4 del límite inferior de explosividad (LIE) proporcionan un sistema de alerta temprana de fugas de hidrógeno. Una salida de alarma puede activar un solenoide para apagar la fuente de hidrógeno, evitando posibles explosiones. Además, el horno puede inundarse con gas inerte para mantener un estado seguro en caso de detección de fugas.

Sistemas de seguridad de gas

Cuando se trabaja con gases que contienen más de un 5% de hidrógeno, es obligatorio disponer de un sistema de seguridad de gas para protegerse contra las explosiones. Estos sistemas controlan el flujo de gases mediante controladores de flujo totalmente automatizados que cumplen las normas SIL2. En caso de avería, el sistema pasa inmediatamente a un estado seguro. Los sensores de hidrógeno instalados en puntos estratégicos, como la parte superior del horno, responden rápidamente a las fugas activando los protocolos de seguridad.

Diseño y características del horno

El diseño de los hornos de hidrógeno atmosférico incorpora varias características de seguridad. Los depósitos interiores de acero inoxidable y las puertas selladas con juntas tóricas de silicona evitan las fugas de gas. Los sistemas de refrigeración por agua reducen la temperatura de sellado de la junta tórica, lo que aumenta la durabilidad y la seguridad. Termopares, válvulas de admisión, válvulas de salida de aire y manómetros supervisan y controlan el entorno del horno. Los detectores de hidrógeno, los quemadores, los controladores de combustión, las lámparas de alarma, los encendedores y las válvulas antideflagrantes mejoran aún más la seguridad.

Flexibilidad operativa

Todos los hornos tubulares pueden adaptarse para el uso de hidrógeno, ofreciendo espacios utilizables y temperaturas variables. Para aplicaciones que requieren hidrógeno a temperaturas superiores a 1.800 °C, se recomiendan los hornos de pared fría. Estos hornos admiten una gran variedad de gases, como hidrógeno, argón, nitrógeno, oxígeno, monóxido de carbono y amoníaco, lo que garantiza la flexibilidad operativa y la seguridad.

Conclusión

En conclusión, los hornos de atmósfera de hidrógeno están equipados con una serie de medidas de seguridad para prevenir los riesgos de inflamabilidad y explosión. Desde el control del punto de rocío y los analizadores de oxígeno/hidrógeno hasta la supervisión de fugas de hidrógeno y los sólidos diseños de los hornos, estas características garantizan un entorno operativo seguro y eficiente. Mediante el cumplimiento de estos protocolos de seguridad, las industrias pueden mitigar los riesgos y mejorar la fiabilidad de sus procesos.

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de vacío de alta presión de laboratorio

Artículos relacionados

- Presentamos los hornos tubulares de vacío de laboratorio

- Los beneficios de los hornos de atmósfera controlada para los procesos de sinterización y recocido

- Horno de atmósfera controlada: guía completa para el tratamiento térmico avanzado

- Hornos de Atmósfera: Guía completa para el tratamiento térmico controlado

- guía de HORNOS TUBULARES UNIVERSALES