Introducción a los hornos de atmósfera

Los hornos de atmósfera son herramientas esenciales en el ámbito del calentamiento en ambiente controlado, y desempeñan un papel fundamental en diversos procesos industriales. A diferencia de los hornos convencionales, estos sistemas especializados ofrecen un control preciso de la temperatura y una atmósfera protegida, cruciales para mantener la integridad de los materiales y lograr las transformaciones físicas y químicas deseadas. Esta completa guía profundiza en los entresijos de los hornos de atmósfera, explorando sus tipos, componentes clave y las diversas aplicaciones a las que sirven, desde la metalurgia hasta el procesamiento avanzado de materiales. Al comprender las características y ventajas únicas de los hornos de atmósfera, las industrias pueden aprovechar todo su potencial para mejorar la eficiencia y la calidad del producto.

Componentes clave de los hornos de atmósfera

Los hornos de atmósfera son herramientas esenciales tanto en laboratorios como en entornos industriales, diseñados para proporcionar entornos controlados para procesos de tratamiento térmico. Estos hornos están equipados con varios componentes clave que garantizan un funcionamiento preciso y eficaz. Esta sección profundiza en la descripción detallada de estos componentes principales, incluyendo el cuerpo del horno, los elementos calefactores, los sistemas de control de temperatura, los sistemas de suministro de gas y los sistemas de control de atmósfera.

Cuerpo del horno

El cuerpo del horno es el componente fundamental de un horno de atmósfera, diseñado para albergar todos los demás elementos esenciales. Normalmente se construye con materiales resistentes a altas temperaturas, como ladrillos refractarios, cerámica o acero de alta calidad. Estos materiales garantizan que el horno pueda soportar temperaturas extremas sin comprometer su integridad estructural. El diseño del cuerpo del horno también se centra en proporcionar un excelente aislamiento para mantener una temperatura constante dentro de la cámara y minimizar la pérdida de calor.

Elementos calefactores

Los elementos calefactores son fundamentales para generar el calor necesario dentro del horno. Estos elementos pueden incluir calentadores de resistencia eléctrica, que utilizan la resistencia eléctrica para producir calor, o quemadores de gas que utilizan gases combustibles como el propano o el gas natural. La elección del elemento calefactor suele depender de los requisitos específicos del proceso de tratamiento térmico, incluidos el rango de temperatura y la velocidad de calentamiento. Estos elementos se colocan estratégicamente dentro del horno para garantizar una distribución uniforme del calor por toda la cámara, lo que resulta crucial para lograr resultados uniformes en el tratamiento de materiales.

Sistema de control de temperatura

Un sofisticado sistema de control de temperatura forma parte integral de un horno de atmósfera. Este sistema se encarga de supervisar y regular la temperatura dentro de la cámara para mantener el perfil de temperatura deseado. Suele incluir sensores de temperatura, como termopares o RTD (detectores de temperatura por resistencia), que proporcionan datos de temperatura en tiempo real a la unidad de control. La unidad de control ajusta entonces la potencia suministrada a los elementos calefactores para mantener la temperatura fijada. Este control preciso de la temperatura garantiza que el proceso de tratamiento térmico se lleve a cabo con exactitud, lo que permite obtener resultados uniformes y fiables.

Sistema de suministro de gas

El sistema de suministro de gas en un horno de atmósfera es crucial para introducir atmósferas controladas en la cámara de calentamiento. Este sistema suele constar de cilindros de gas, reguladores de presión, caudalímetros y líneas de distribución de gas. Entre los gases más utilizados se encuentran el nitrógeno, el argón, el hidrógeno y diversas mezclas de gases. El sistema de suministro de gas garantiza que el horno reciba el tipo y la cantidad de gas correctos, creando el entorno deseado para el tratamiento térmico. Esto es especialmente importante en los procesos que requieren atmósferas inertes para evitar la oxidación u otras reacciones químicas.

Sistema de control de la atmósfera

El sistema de control de la atmósfera regula la composición precisa de los gases dentro del horno. Permite ajustar los caudales de gas, las mezclas de gases y los niveles de presión para crear el entorno deseado para el tratamiento térmico. Este sistema garantiza resultados uniformes y repetibles en el tratamiento de materiales. Los sistemas avanzados de control de atmósfera pueden incluir válvulas automatizadas, controladores y sensores que trabajan conjuntamente para mantener la composición óptima del gas durante todo el proceso. Este nivel de control es esencial para aplicaciones como la sinterización, el recocido y el tratamiento térmico de metales, cerámicas y otros materiales.

Aplicaciones de los hornos de atmósfera

Los hornos de atmósfera se utilizan ampliamente en diversas industrias para procesos de tratamiento térmico que requieren atmósferas controladas. Estas aplicaciones incluyen:

- Procesado de metales: Los hornos de atmósfera se utilizan para el recocido, la sinterización y el tratamiento térmico de metales con el fin de mejorar sus propiedades mecánicas y su microestructura.

- Fabricación de cerámica: Estos hornos son esenciales para la cocción y sinterización de cerámica, garantizando un calentamiento uniforme y evitando la oxidación.

- Transformación del vidrio: Los hornos de atmósfera se utilizan para el tratamiento térmico del vidrio con el fin de mejorar su durabilidad y sus propiedades ópticas.

- Investigación de laboratorio: En el ámbito de la investigación, los hornos de atmósfera se utilizan para experimentos que requieren un control preciso de la temperatura y la atmósfera, como la caracterización y la síntesis de materiales.

En resumen, los hornos de atmósfera son herramientas versátiles y esenciales en diversas industrias, gracias a su capacidad para proporcionar entornos controlados para los procesos de tratamiento térmico. Los componentes clave de estos hornos, incluidos el cuerpo del horno, los elementos calefactores, los sistemas de control de la temperatura, los sistemas de suministro de gas y los sistemas de control de la atmósfera, trabajan juntos para garantizar un funcionamiento preciso y eficiente, lo que conduce a resultados consistentes y fiables en el procesamiento de materiales.

Tipos de hornos de atmósfera

Los hornos de atmósfera son herramientas esenciales en diversos procesos industriales, especialmente en metalurgia, cerámica y ciencia de los materiales. Estos hornos están diseñados para proporcionar entornos controlados para el calentamiento de materiales, garantizando un control preciso de la temperatura y la capacidad de manipular la atmósfera dentro del horno. Esta sección profundiza en los diferentes tipos de hornos atmosféricos, incluidos los hornos atmosféricos tipo caja, tubulares y de alta temperatura, destacando sus características y aplicaciones únicas.

Hornos de atmósfera tipo caja

Los hornos de atmósfera tipo caja son hornos industriales versátiles utilizados para una variedad de aplicaciones, incluyendo la cocción, sinterización y fusión de metales, cerámica y otros materiales. Estos hornos se caracterizan por sus cámaras rectangulares cerradas, que permiten un control preciso de la temperatura y el mantenimiento de condiciones de atmósfera específicas.

Principio de funcionamiento: Los hornos de atmósfera tipo caja suelen utilizar elementos calefactores eléctricos para generar calor. La temperatura en el interior del horno se controla automáticamente mediante un sofisticado sistema de control de la temperatura, lo que garantiza un calentamiento constante. Además, la atmósfera dentro del horno puede manipularse introduciendo gases específicos o gases inertes para evitar la oxidación u otras reacciones indeseables durante el proceso de calentamiento.

Modos de transferencia de calor: Los principales modos de transferencia de calor en los hornos de atmósfera tipo caja incluyen la convección y la radiación. La convección implica la transferencia de calor a través del movimiento de mezcla de un fluido, mientras que la radiación implica la transferencia de energía a través de un medio transparente o un espacio vacío. Estos modos de transferencia de calor garantizan un calentamiento eficaz y uniforme de los materiales dentro del horno.

Aplicaciones: Los hornos de atmósfera tipo caja se utilizan ampliamente en industrias como la metalurgia, la cerámica y la ciencia de materiales. Son especialmente útiles para procesos que requieren un control preciso de la temperatura y la prevención de la oxidación u otras reacciones químicas. Algunos ejemplos de aplicaciones son la sinterización de polvos metálicos, la cocción de productos cerámicos y el tratamiento térmico de metales.

Hornos atmosféricos tubulares

Los hornos atmosféricos tubulares son otro tipo de hornos de atmósfera controlada, caracterizados por su forma cilíndrica y la capacidad de procesar materiales en un flujo continuo. Estos hornos son ideales para aplicaciones que requieren una atmósfera controlada durante todo el proceso de calentamiento.

Diseño y funcionalidad: Los hornos de atmósfera tubular constan de un tubo largo y cilíndrico fabricado con materiales resistentes a altas temperaturas, como el cuarzo o la alúmina. El tubo está encerrado en una cámara de horno que se calienta mediante resistencias eléctricas. La atmósfera dentro del tubo puede controlarse introduciendo gases específicos o gases inertes a través de la entrada, lo que garantiza que los materiales que se procesan estén protegidos de la oxidación u otras reacciones químicas.

Aplicaciones: Los hornos de atmósfera tubular se utilizan habitualmente en industrias como la fabricación de semiconductores, la metalurgia y la ciencia de materiales. Son especialmente útiles para procesos que requieren un control preciso de la temperatura y una atmósfera controlada, como el recocido de metales, la sinterización de polvos cerámicos y el crecimiento de materiales semiconductores.

Hornos de atmósfera de alta temperatura

Los hornos de atmósfera de alta temperatura son hornos especializados diseñados para funcionar a temperaturas extremadamente altas, a menudo superiores a 1000°C. Estos hornos combinan las características de los hornos tipo caja y de los hornos tubulares, proporcionando una solución versátil para aplicaciones de alta temperatura.

Diseño y funcionalidad: Los hornos de atmósfera de alta temperatura están equipados con elementos calefactores y sistemas de control de temperatura avanzados para alcanzar y mantener temperaturas extremadamente altas. También disponen de entradas y salidas de aire, lo que permite controlar la atmósfera dentro del horno. La soldadura de sellado del horno incluye un anillo de sellado de gel de sílice resistente a altas temperaturas en la puerta del horno, lo que garantiza un sellado excelente y evita las fugas.

Aplicaciones: Los hornos de atmósfera de alta temperatura se utilizan en una variedad de aplicaciones de alta temperatura, incluyendo la fusión de metales, la sinterización de cerámica avanzada y el procesamiento de materiales refractarios. Son especialmente útiles para la fabricación y experimentación de muestras a gran escala, así como para procesos que requieren un control preciso de la atmósfera.

Conclusión

En conclusión, los hornos de atmósfera desempeñan un papel crucial en diversos procesos industriales, ya que proporcionan un control preciso de la temperatura y la capacidad de manipular la atmósfera dentro del horno. Los hornos atmosféricos de caja, de tubo y de alta temperatura son los principales tipos de hornos atmosféricos, cada uno con características y aplicaciones únicas. Comprender el diseño, la funcionalidad y las aplicaciones de estos hornos es esencial para seleccionar el horno adecuado para las necesidades industriales específicas.

Principio de funcionamiento de los hornos de atmósfera

Los hornos de atmósfera son herramientas críticas tanto en el laboratorio como en la industria, diseñados para tratamientos de calentamiento precisos bajo condiciones atmosféricas controladas. Estos hornos son esenciales para los procesos en los que es primordial mantener las propiedades químicas y físicas de los materiales. Para comprender el principio de funcionamiento de los hornos de atmósfera, es necesario profundizar en su estructura, el papel de los elementos de calentamiento eléctricos, los entresijos de los sistemas de control y la gestión de las mezclas de gases.

Estructura de los hornos de atmósfera

Los hornos de atmósfera suelen constar de varios componentes clave: la cámara del horno, los elementos de calentamiento eléctrico, un sistema de control y un sistema de suministro de gas. La cámara del horno está aislada para retener el calor de manera eficiente, a menudo utilizando materiales como fibras cerámicas o ladrillos refractarios. Este aislamiento garantiza que el calor generado se utilice eficazmente, minimizando la pérdida de energía.

Elementos calefactores eléctricos

El corazón de un horno atmosférico son sus resistencias eléctricas. Estos elementos generan calor convirtiendo la energía eléctrica en energía térmica. La elección de los elementos calefactores es crucial y depende del tipo de atmósfera del horno. Por ejemplo, en entornos en los que no se dispone de gas natural o durante procesos como la cementación a baja presión, se seleccionan tipos específicos de resistencias eléctricas para garantizar un rendimiento fiable. Estos elementos están diseñados para soportar las condiciones particulares del horno, como la exposición a determinados gases o altas temperaturas.

Sistemas de control

El sistema de control de un horno de atmósfera es sofisticado y consta de controladores de temperatura y reguladores de atmósfera. El regulador de temperatura ajusta automáticamente la temperatura de calentamiento, garantizando un control preciso del proceso. Puede modificar dinámicamente los parámetros de control para mantener la estabilidad y fiabilidad del efecto de calentamiento. El regulador de atmósfera, por su parte, gestiona la composición y la presión de los gases dentro del horno. Este regulador puede ajustar el flujo de gases como nitrógeno, argón, hidrógeno o mezclas específicas, creando el entorno ideal para el material que se está procesando.

Sistema de suministro de gas

El sistema de suministro de gas es esencial para el funcionamiento de un horno atmosférico. Incluye botellas de gas, reguladores de presión, caudalímetros y líneas de distribución. Este sistema introduce atmósferas controladas en la cámara de calentamiento, lo que es esencial para evitar la oxidación, la descarburación u otras reacciones químicas no deseadas. El control preciso de las mezclas de gases y de los caudales garantiza resultados uniformes y repetibles en el procesamiento de materiales.

Aplicaciones de los hornos de atmósfera

Los hornos de atmósfera encuentran amplias aplicaciones en diversas industrias, especialmente en el tratamiento térmico de metales, cerámica y vidrio. Son ideales para procesos en los que debe preservarse la integridad del material, como en la fabricación y procesamiento de componentes de alto valor. En comparación con los equipos de calentamiento tradicionales, los hornos de atmósfera ofrecen ventajas como una mayor eficiencia térmica, un calentamiento uniforme y una mayor estabilidad de las propiedades del material durante el calentamiento.

Conclusión

En resumen, el principio de funcionamiento de los hornos de atmósfera gira en torno a la creación de un entorno controlado para el calentamiento de materiales. Mediante la utilización de elementos calefactores eléctricos, sofisticados sistemas de control y precisos sistemas de suministro de gas, estos hornos garantizan el calentamiento de los materiales sin comprometer sus propiedades químicas y físicas. Esto hace que los hornos de atmósfera sean indispensables en industrias donde la precisión y la calidad son primordiales.

Aplicaciones en metalurgia

Los hornos de atmósfera desempeñan un papel fundamental en los procesos metalúrgicos, ya que ofrecen un control preciso de las condiciones ambientales esenciales para modificar y mejorar las propiedades de los metales. Estos hornos están diseñados para mantener atmósferas específicas, que pueden ir desde gases inertes hasta entornos oxidantes o reductores controlados, garantizando que los metales experimenten las transformaciones deseadas sin efectos secundarios no deseados.

Recocido

El recocido es un proceso fundamental de la metalurgia en el que los metales se calientan y luego se enfrían lentamente para modificar sus propiedades físicas y mecánicas. El objetivo principal del recocido es ablandar el metal, reducir la dureza, mejorar la ductilidad y aumentar la maquinabilidad. Los hornos atmosféricos son cruciales en este proceso, ya que proporcionan un entorno controlado que evita la oxidación y la descarburación. Por ejemplo, los aceros inoxidables y la mayoría de los metales no férreos requieren una atmósfera controlada durante el recocido para evitar la formación de incrustaciones superficiales y garantizar propiedades uniformes en toda la estructura del metal.

Endurecimiento

El temple es otra aplicación fundamental de los hornos de atmósfera en la metalurgia. Este proceso consiste en calentar el metal por encima de su temperatura crítica superior y, a continuación, enfriarlo rápidamente mediante temple. El enfriamiento rápido aumenta la dureza y la resistencia del acero transformando su microestructura. En este contexto, los hornos de atmósfera son esenciales para mantener una atmósfera neutra o protectora que evite la oxidación de la superficie y garantice que el proceso de endurecimiento sea constante y eficaz. Esto es especialmente importante para los componentes sometidos a grandes esfuerzos, en los que la combinación de resistencia y tenacidad es crucial.

Revenido

El revenido es un proceso de tratamiento térmico que sigue al temple. Consiste en calentar el metal endurecido a una temperatura inferior para reducir la fragilidad y mejorar la tenacidad sin comprometer significativamente la dureza. Los hornos atmosféricos se utilizan para controlar la atmósfera de revenido, garantizando que el metal no se oxide ni pierda contenido de carbono durante el proceso. Este entorno controlado ayuda a conseguir el equilibrio deseado entre dureza y ductilidad, que es fundamental para el rendimiento de los componentes metálicos en diversas aplicaciones.

Carburación

La carburación es un proceso de endurecimiento superficial en el que la superficie del acero de bajo contenido en carbono se enriquece con carbono. Normalmente se realiza en un horno de atmósfera endotérmica, que proporciona un entorno rico en carbono. El acero se calienta a una temperatura específica, lo que permite que el carbono se difunda en las capas superficiales, aumentando así la dureza y la resistencia al desgaste del metal. Los hornos de atmósfera son esenciales en este proceso para mantener el potencial de carbono preciso y evitar cualquier oxidación o descarburación.

Sinterización

La sinterización es un proceso utilizado para crear objetos a partir de partículas de polvo calentándolas justo por debajo de su punto de fusión bajo una atmósfera protectora. Los hornos de atmósfera se utilizan para proporcionar este entorno protector, que es crucial para evitar la oxidación y garantizar que las partículas se adhieran correctamente sin fundirse. Este proceso se utiliza mucho en la producción de componentes metálicos con geometrías complejas y gran precisión.

Soldadura fuerte

La soldadura fuerte es un proceso de unión en el que los metales se calientan a altas temperaturas y se unen utilizando un metal de aportación con un punto de fusión inferior al de los metales base. Los hornos de atmósfera se utilizan para proporcionar una atmósfera de hidrógeno puro o amoníaco disociado, que garantiza que el proceso de soldadura fuerte se lleve a cabo sin oxidación y con un control preciso de la temperatura. Esto es especialmente importante para metales como la plata y el cobre, en los que la integridad de la unión es crítica.

En conclusión, los hornos de atmósfera son indispensables en metalurgia, ya que proporcionan los entornos controlados necesarios para una gran variedad de procesos de tratamiento térmico. Estos hornos garantizan que los metales sufran las transformaciones deseadas sin comprometer su integridad estructural ni la calidad de su superficie. La capacidad de controlar la atmósfera con precisión convierte a los hornos de atmósfera en una herramienta vital para lograr resultados metalúrgicos repetibles y de alta calidad en diversas industrias.

Otras aplicaciones industriales

Los hornos de vacío, conocidos por su precisión y capacidad para funcionar en atmósferas controladas, han encontrado amplias aplicaciones más allá de su uso tradicional en la metalurgia y la ciencia de los materiales. Estos versátiles sistemas son ahora integrales en varias industrias, incluyendo la cerámica, el vidrio y el procesamiento de materiales avanzados, donde contribuyen al desarrollo y fabricación de productos de alto rendimiento.

Industria cerámica

La industria cerámica aprovecha los hornos de vacío para los procesos de sinterización y cocción a alta temperatura. Estos hornos permiten producir cerámicas avanzadas con propiedades excepcionales, como alta resistencia, resistencia al desgaste y estabilidad térmica. Por ejemplo, las cerámicas de alúmina, circonio y panal se procesan en entornos de vacío para conseguir microestructuras precisas y las propiedades mecánicas deseadas. La industria aeroespacial, entre otras, utiliza estas cerámicas en aplicaciones que van desde los sistemas de protección térmica hasta los componentes estructurales.

Industria del vidrio

En la industria del vidrio, los hornos de vacío desempeñan un papel crucial en la producción de vidrios especiales y componentes ópticos. Estos hornos se utilizan para fundir, refinar y homogeneizar materiales de vidrio en condiciones de vacío, lo que ayuda a eliminar burbujas e inclusiones, dando como resultado productos de vidrio transparentes y de alta calidad. Las aplicaciones incluyen vidrio infrarrojo, vidrio óptico y vidrio de cuarzo, que son esenciales en óptica, electrónica y telecomunicaciones.

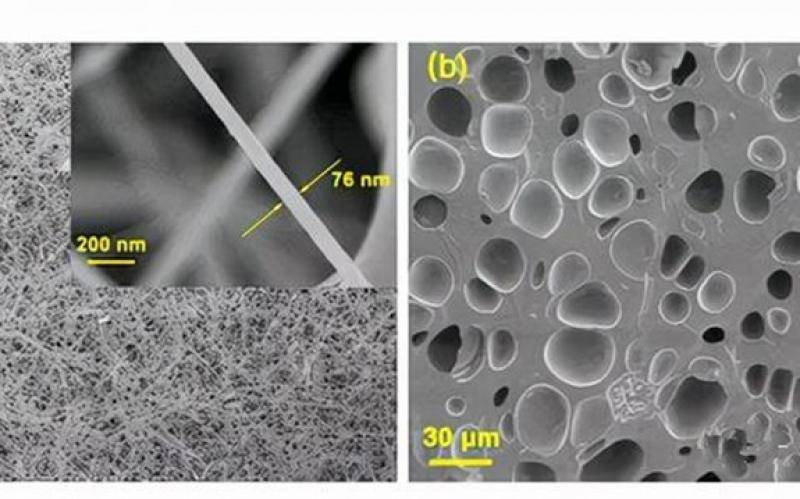

Procesado avanzado de materiales

Los hornos de vacío también son fundamentales en el procesamiento de materiales avanzados, como compuestos, semiconductores y materiales termoeléctricos. Por ejemplo, en la industria de los semiconductores, los hornos de vacío se utilizan para la deposición de películas finas y el recocido de obleas de silicio, garantizando una alta pureza y una contaminación mínima. Los materiales termoeléctricos, como el teluro de bismuto y las aleaciones de silicio y germanio, se procesan al vacío para mejorar su eficiencia y rendimiento en aplicaciones de captación de energía y refrigeración.

Procesado de metales

Además de la cerámica y el vidrio, los hornos de vacío se utilizan ampliamente en el procesamiento de metales, en particular para el tratamiento térmico y la soldadura fuerte de aleaciones de alto rendimiento. Estos procesos son fundamentales en industrias como la aeroespacial, donde los componentes deben soportar condiciones extremas. El tratamiento térmico al vacío garantiza un calentamiento uniforme, una oxidación mínima y un control preciso de las transformaciones de fase, lo que se traduce en unas propiedades mecánicas superiores. La soldadura fuerte en condiciones de vacío permite ensamblar materiales distintos, como los compuestos de cerámica y metal, con gran integridad y fiabilidad.

Aplicaciones emergentes

La versatilidad de los hornos de vacío sigue impulsando su adopción en campos emergentes. Por ejemplo, en la industria biomédica, los hornos de vacío se utilizan para la fabricación de implantes y dispositivos médicos que requieren alta precisión y biocompatibilidad. Las industrias textil y del plástico también utilizan hornos de vacío para procesar fibras y polímeros, mejorando su rendimiento y durabilidad.

Conclusión

La exploración de otras aplicaciones industriales de los hornos de vacío subraya su papel fundamental en la fabricación moderna. Desde cerámicas avanzadas y vidrios especiales hasta metales de alto rendimiento y materiales emergentes, los hornos de vacío permiten la producción de componentes con propiedades y fiabilidad superiores. A medida que las industrias sigan innovando, la demanda de técnicas de procesamiento sofisticadas impulsará una mayor integración de los hornos de vacío en aplicaciones nuevas y diversas, reforzando su posición como herramientas indispensables en el procesamiento de materiales avanzados.

Ventajas del uso de hornos de atmósfera

Los hornos de atmósfera ofrecen multitud de ventajas frente a los métodos de calentamiento tradicionales, sobre todo en lo que se refiere a la mejora de las propiedades de los materiales y el logro de una mayor eficiencia energética. Estos hornos especializados están diseñados para funcionar en condiciones atmosféricas controladas, lo que permite una manipulación precisa del entorno dentro del horno. Esta capacidad es crucial para una variedad de aplicaciones industriales y de laboratorio en las que la integridad y las propiedades de los materiales deben mantenerse o mejorarse durante el proceso de calentamiento.

Mejora de las propiedades de los materiales

Una de las principales ventajas de utilizar hornos de atmósfera es la capacidad de controlar las reacciones químicas que se producen durante el calentamiento. Introduciendo gases específicos en el horno, es posible evitar reacciones indeseables como la oxidación y la descarburación, que pueden degradar la calidad de materiales como los metales y la cerámica. Por ejemplo, en los procesos metalúrgicos, el uso de gases inertes como el argón o el nitrógeno puede proteger el metal de la reacción con el oxígeno, preservando así sus propiedades mecánicas. Esto es especialmente importante en la producción de acero de alta calidad, donde incluso una mínima oxidación puede afectar significativamente a la resistencia y durabilidad del producto final.

Además, los hornos atmosféricos también pueden facilitar reacciones químicas más complejas que pueden mejorar las propiedades del material. Por ejemplo, la introducción de gas hidrógeno puede reducir los óxidos de la superficie de los metales, un proceso conocido como carburación, que puede mejorar la dureza y la resistencia al desgaste del material. Del mismo modo, en la industria cerámica, las atmósferas controladas pueden utilizarse para lograr unas condiciones de sinterización precisas, lo que da lugar a productos con una resistencia mecánica y una estabilidad térmica superiores.

Mayor eficiencia energética

Otra ventaja significativa de los hornos de atmósfera es su eficiencia energética. Los hornos tradicionales suelen depender de llamas abiertas o del calentamiento por resistencia eléctrica, lo que puede dar lugar a importantes pérdidas de calor por convección y radiación. Por el contrario, los hornos de atmósfera están diseñados para minimizar dichas pérdidas creando un entorno sellado en el que el calor se contiene y se utiliza con mayor eficacia. Esto no sólo reduce el consumo total de energía, sino que también disminuye los costes operativos y el impacto medioambiental.

Además, el control preciso de la temperatura y la atmósfera en los hornos de atmósfera permite procesos de tratamiento térmico más eficaces. Esto significa que los materiales pueden calentarse a las temperaturas requeridas más rápidamente y mantenerse a esas temperaturas durante el tiempo óptimo, lo que reduce la duración total del ciclo y aumenta la productividad. Por ejemplo, en la industria del automóvil, donde el tratamiento térmico de los componentes es fundamental, el uso de hornos de atmósfera puede suponer un ahorro sustancial de energía y tiempo, contribuyendo a unas prácticas de fabricación más sostenibles.

Versatilidad y aplicación

La versatilidad de los hornos de atmósfera es otra ventaja clave. Estos hornos pueden adaptarse a una amplia gama de aplicaciones en diversas industrias, desde la metalurgia y la cerámica hasta la electrónica y la aeroespacial. La posibilidad de personalizar la atmósfera del horno permite adaptarlo a los requisitos específicos de distintos materiales y procesos. Esta flexibilidad convierte a los hornos de atmósfera en una herramienta inestimable tanto para la investigación como para la industria.

En resumen, las ventajas de los hornos de atmósfera son múltiples. Ofrecen un mayor control sobre las propiedades de los materiales, una mayor eficiencia energética y un alto grado de versatilidad, lo que los convierte en una opción superior para una amplia gama de aplicaciones de calentamiento. A medida que las industrias sigan buscando métodos de producción más eficientes y sostenibles, es probable que el papel de los hornos de atmósfera sea cada vez más importante.

Conclusión

Elfuturo de los hornos de atmósfera es brillante, con numerosas innovaciones preparadas para mejorar su eficiencia, precisión y sostenibilidad. Sistemas de control avanzados, diseños energéticamente eficientes, atmósferas novedosas, integración con la fabricación aditiva, supervisión inteligente y funciones de seguridad mejoradas son sólo algunas de las tendencias que impulsarán la evolución de esta tecnología. A medida que las industrias sigan impulsando procesos más avanzados y respetuosos con el medio ambiente, los hornos de atmósfera desempeñarán un papel crucial en la configuración del futuro del procesamiento de materiales.

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de atmósfera controlada con cinta de malla

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

Artículos relacionados

- Hornos de Atmósfera: Guía completa para el tratamiento térmico controlado

- Hornos de atmósfera de hidrógeno: Aplicaciones, seguridad y mantenimiento

- Presentamos los hornos tubulares de vacío de laboratorio

- Los beneficios de los hornos de atmósfera controlada para los procesos de sinterización y recocido

- Cómo los hornos de atmósfera controlada mejoran la calidad y la consistencia en el tratamiento térmico