Introducción a los hornos de atmósfera

Bienvenido a nuestra completa guía sobrehornos de atmósferauna tecnología fundamental en el ámbito del tratamiento térmico controlado. Los hornos de atmósfera desempeñan un papel crucial en diversos procesos industriales, permitiendo un control preciso de los entornos de tratamiento térmico mediante el uso de atmósferas controladas. Esta guía profundiza en los principios fundamentales de estos avanzados sistemas, explorando sus componentes clave, sus diversos tipos y sus intrincados mecanismos de funcionamiento. Tanto si se dedica a la metalurgia como a la fabricación o la investigación, comprender las capacidades y aplicaciones de los hornos de atmósfera puede mejorar significativamente sus procesos, garantizando la eficacia y la calidad. Acompáñenos a desentrañar las complejidades de estas herramientas industriales esenciales y su impacto transformador en múltiples sectores.

Componentes clave de los hornos de atmósfera

Los hornos de atmósfera son sofisticados equipos diseñados para procesos precisos de tratamiento térmico en condiciones atmosféricas controladas. Estos hornos son esenciales en diversos sectores, como la metalurgia, la cerámica y la electrónica, donde es fundamental mantener unas condiciones ambientales específicas durante el calentamiento. A continuación, profundizamos en los componentes clave que conforman un horno atmosférico y sus funciones:

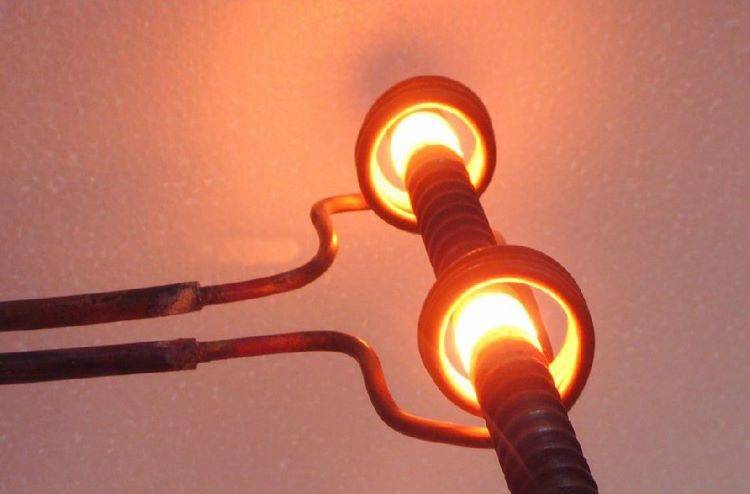

1. Cámara de calentamiento

La cámara de calentamiento es el componente central de un horno de atmósfera, donde los materiales se someten a tratamiento térmico. Construida con materiales resistentes a altas temperaturas, como metales refractarios o cerámica, la cámara está diseñada para soportar temperaturas extremas, que suelen oscilar entre 100 °C y más de 1.000 °C. Las propiedades aislantes de los materiales de la cámara ayudan a mantener una distribución uniforme de la temperatura, lo que garantiza unos resultados uniformes del tratamiento térmico.

2. Sistema de suministro de gas

El sistema de suministro de gas es crucial para crear y mantener la atmósfera deseada dentro del horno. Este sistema incluye cilindros de gas que contienen gases como nitrógeno, argón, hidrógeno o una combinación de ellos, junto con reguladores de presión, caudalímetros y líneas de distribución. El control preciso de los caudales y mezclas de gases es esencial para evitar la oxidación, descarburación u otras reacciones químicas no deseadas durante el proceso de calentamiento.

3. Sistema de control de la atmósfera

El sistema de control de la atmósfera es el cerebro del horno, ya que gestiona la composición, el flujo y la presión de los gases dentro de la cámara. Los sistemas avanzados utilizan controles informatizados para ajustar los parámetros en tiempo real, garantizando que la atmósfera se mantenga constante durante todo el proceso. Este nivel de control es vital para lograr resultados repetibles y fiables, especialmente en aplicaciones como recocido, sinterización y soldadura fuerte.

4. Mecanismos de seguridad

La seguridad es primordial en cualquier proceso a alta temperatura. Los hornos de atmósfera están equipados con múltiples dispositivos de seguridad para evitar accidentes y garantizar la seguridad del operario. Entre ellos se incluyen alarmas de alta temperatura, válvulas de cierre de emergencia y enclavamientos que impiden el funcionamiento del horno a menos que se cumplan todas las condiciones de seguridad. Además, el sistema de escape está diseñado para eliminar de forma segura cualquier subproducto del proceso de calentamiento, evitando la acumulación de gases peligrosos.

5. Sistemas de control

Los sistemas de control en un horno de atmósfera incluyen el controlador de temperatura y el regulador de atmósfera. El controlador de temperatura utiliza sensores y circuitos de retroalimentación para mantener la temperatura deseada dentro de la cámara, ajustando la potencia de los elementos calefactores según sea necesario. El regulador de atmósfera controla la composición y la presión de la atmósfera, garantizando que el ambiente dentro del horno sea óptimo para el proceso de tratamiento térmico específico.

Aplicaciones de los hornos de atmósfera

Los hornos de atmósfera se utilizan ampliamente en diversas industrias. En metalurgia, se utilizan para recocido, endurecimiento y sinterización de metales para mejorar sus propiedades mecánicas. En la industria cerámica, estos hornos son cruciales para los procesos de cocción y esmaltado. Además, en electrónica, los hornos de atmósfera se utilizan para procesos como la soldadura fuerte y blanda, en los que es esencial mantener un entorno controlado para evitar la oxidación y garantizar la integridad de los componentes electrónicos.

En conclusión, los componentes clave de un horno de atmósfera -cámara de calentamiento, sistema de suministro de gas, sistema de control de la atmósfera, mecanismos de seguridad y sistemas de control- trabajan en armonía para proporcionar un entorno controlado para procesos precisos de tratamiento térmico. Estos componentes garantizan que los materiales se procesen en condiciones óptimas, lo que permite obtener resultados de alta calidad y procesos de producción eficientes.

Tipos de hornos de atmósfera

Los hornos de atmósfera son herramientas esenciales en diversos entornos industriales y de laboratorio, diseñados para calentar materiales en condiciones atmosféricas controladas. Estos hornos son cruciales para evitar la oxidación, la descarburación y otras reacciones químicas no deseadas que pueden producirse en presencia de oxígeno u otros elementos reactivos. La clasificación y el uso de los diferentes tipos de hornos de atmósfera se basan en los gases específicos utilizados, que pueden ser de naturaleza inerte, reductora u oxidante.

Hornos de atmósfera de gas inerte

Los hornos de atmósfera de gas inerte se utilizan principalmente para proteger los materiales de la oxidación durante los procesos de tratamiento térmico. Los gases inertes más utilizados en estos hornos son el nitrógeno (N2) y el argón (Ar). El nitrógeno se utiliza ampliamente debido a su naturaleza no reactiva y a su disponibilidad, proporcionando un entorno protector en el que el carbono, el oxígeno y el nitrógeno no reaccionan con el acero. El argón, otro gas inerte, también se utiliza para cumplir los criterios de un entorno inerte.

Estos hornos están equipados con controles de temperatura de precisión basados en microprocesadores y aislamiento de bajo consumo para garantizar un rendimiento óptimo y ahorrar costes. Suelen utilizarse para aplicaciones como el pegado, el curado y el tratamiento térmico, en las que la protección contra la oxidación es fundamental.

Hornos de atmósfera reductora

Los hornos de atmósfera reductora utilizan gases que reducen la superficie del metal que se está tratando. Entre los gases más utilizados en estos hornos se encuentran el hidrógeno (H2) y el gas endotérmico, que es una mezcla de nitrógeno e hidrógeno producida por la reacción del gas natural y el aire sobre un catalizador calentado. El objetivo principal de una atmósfera reductora es eliminar el oxígeno de la superficie del metal, evitando la oxidación y la descarburación.

Estos hornos suelen utilizarse en aplicaciones en las que es necesario controlar las propiedades metalúrgicas del metal, como en la producción de acero de alta calidad y otras aleaciones. Están equipados con dispositivos de seguridad, especialmente cuando se utiliza hidrógeno, para evitar explosiones y garantizar la seguridad del operario.

Hornos de atmósfera oxidante

Los hornos de atmósfera oxidante están diseñados para promover la oxidación en la superficie de los materiales tratados. Estos hornos utilizan atmósferas ricas en oxígeno, que puede ser oxígeno puro o aire, para crear un ambiente oxidante. Este tipo de atmósfera se utiliza en aplicaciones en las que la oxidación es beneficiosa, como en la producción de ciertos tipos de cerámica y en algunos procesos de acabado de metales.

Los hornos de atmósfera oxidante se suelen utilizar en procesos industriales específicos en los que se desea la formación de capas de óxido, ya sea con fines estéticos o para mejorar las propiedades del material.

Conclusión

La elección del horno de atmósfera depende de los requisitos específicos de la aplicación, incluido el tipo de material que se va a tratar y el resultado deseado. Ya se trate de una atmósfera inerte, reductora u oxidante, cada tipo de horno ofrece ventajas únicas y está diseñado para satisfacer necesidades industriales específicas. Seleccionar el horno adecuado, equipado con las características de seguridad y los controles de precisión apropiados, es crucial para lograr los resultados deseados en los procesos de tratamiento térmico.

Sistemas de funcionamiento y control

Los hornos de atmósfera forman parte integral de los procesos en los que los entornos controlados son cruciales para conseguir propiedades específicas de los materiales. Estos hornos funcionan creando una cámara sellada en la que la atmósfera puede manipularse con precisión, garantizando que los materiales que se procesan no queden expuestos a elementos no deseados como el oxígeno o la humedad. Esta sección profundiza en el funcionamiento paso a paso de los hornos de atmósfera, la creación de atmósferas controladas y el papel de la automatización en el mantenimiento de condiciones precisas.

Guía paso a paso del funcionamiento de los hornos atmosféricos

-

Configuración de la cámara sellada: El primer paso en el funcionamiento de un horno de atmósfera es garantizar la estanqueidad de la cámara. De este modo se evita que se infiltre aire externo en el sistema, lo que podría comprometer la pureza de la atmósfera controlada. La cámara suele estar fabricada con materiales que pueden soportar altas temperaturas y resistir la corrosión de los gases utilizados.

-

Introducción del suministro de gas: Una vez sellada la cámara, entra en juego el sistema de suministro de gas. Este sistema incluye cilindros de gas que contienen gases como nitrógeno, argón, hidrógeno o mezclas especializadas. Estos gases son esenciales para crear la atmósfera deseada dentro del horno.

-

Control del flujo de gas: Los reguladores de presión y los caudalímetros se utilizan para controlar el flujo de gases en el horno. Estos componentes garantizan que se introduzca la cantidad correcta de cada gas, manteniendo la composición precisa requerida para el proceso.

-

Control de la atmósfera: El sistema de control de la atmósfera se encarga de ajustar los caudales de gas, las mezclas y los niveles de presión dentro del horno. Este sistema utiliza sensores y controles automatizados para mantener el ambiente deseado, asegurando resultados consistentes y repetibles.

-

Proceso de calentamiento: Una vez creada la atmósfera controlada, el horno se calienta hasta alcanzar la temperatura deseada. Los elementos calefactores dentro del horno están diseñados para proporcionar una distribución uniforme del calor, garantizando que los materiales que se están procesando se calienten uniformemente.

-

Supervisión del proceso: A lo largo del proceso de calentamiento, varios sensores controlan la temperatura, la composición del gas y la presión dentro del horno. Estos datos se utilizan para realizar ajustes en tiempo real en el sistema, garantizando que el proceso se mantiene dentro de los parámetros especificados.

-

Refrigeración y ventilación: Una vez finalizado el proceso de calentamiento, puede ser necesario enfriar el horno en condiciones controladas. Esto suele implicar ventilar la atmósfera controlada y sustituirla por un gas refrigerante o dejar que la cámara se enfríe de forma natural.

El papel de la automatización en el mantenimiento de condiciones precisas

La automatización desempeña un papel fundamental en el funcionamiento de los hornos de atmósfera. Los hornos modernos están equipados con sistemas de control avanzados que utilizan controladores lógicos programables (PLC) e interfaces informáticas para automatizar todo el proceso. Estos sistemas pueden supervisar y ajustar múltiples parámetros simultáneamente, garantizando que el horno funcione de forma eficaz y constante.

- Control de la temperatura: Los sistemas automatizados pueden controlar con precisión la temperatura dentro del horno, realizando ajustes minuciosos para mantener el nivel de calor deseado.

- Control de la composición del gas: Los sensores supervisan continuamente la composición del gas y las válvulas automáticas ajustan el flujo de gases para mantener la mezcla correcta.

- Características de seguridad: La automatización también incluye funciones de seguridad como sistemas de desconexión de emergencia y alarmas que alertan a los operarios de cualquier desviación de los parámetros especificados.

Aplicaciones de los hornos de atmósfera

Los hornos de atmósfera se utilizan en una amplia gama de aplicaciones, entre las que se incluyen:

- Tratamiento térmico de metales: Para mejorar la dureza, resistencia y resistencia al desgaste de los metales sin causar oxidación.

- Procesado de cerámica: Para sinterizar y cocer cerámicas en atmósferas controladas para conseguir propiedades específicas.

- Procesado químico: En la producción de determinados productos químicos en los que la reacción debe producirse en un entorno controlado.

- Investigación de laboratorio: Para experimentos que requieren un control preciso de las condiciones atmosféricas.

En conclusión, los hornos de atmósfera son equipos sofisticados que ofrecen un control preciso del entorno de calentamiento. Al crear y mantener atmósferas controladas, estos hornos permiten procesar materiales para conseguir propiedades y resultados específicos. La integración de sistemas de automatización avanzados garantiza que estos procesos se lleven a cabo de forma eficaz, segura y con resultados uniformes.

Aplicaciones en metalurgia

Los hornos de atmósfera desempeñan un papel crucial en los procesos metalúrgicos, ya que ofrecen un control preciso del entorno para mejorar las propiedades de los metales. Estos hornos son esenciales en aplicaciones que van desde el recocido y el revenido hasta el temple y la sinterización, cada proceso adaptado para satisfacer resultados metalúrgicos específicos.

Recocido

El recocido es un proceso fundamental en metalurgia que se utiliza para ablandar metales o alterar sus propiedades físicas. Calentando el metal a una temperatura específica y enfriándolo después lentamente, se aumenta la ductilidad del material, reduciendo su dureza y fragilidad. Los hornos de atmósfera proporcionan un entorno controlado que minimiza la oxidación y la descarburación, garantizando que el metal se mantenga puro y alcance la blandura deseada. Este proceso es especialmente importante en la producción de alambres, chapas y otras formas de metal en las que la flexibilidad y la conformabilidad son cruciales.

Revenido

El revenido es otro proceso crítico que sigue al temple. Consiste en calentar el metal endurecido a una temperatura más baja para reducir su fragilidad sin perder significativamente su dureza. Este proceso aumenta la tenacidad y ductilidad del metal, haciéndolo más resistente a las fracturas. Los hornos de atmósfera, con su capacidad para mantener temperaturas y composiciones de gas precisas, son ideales para el revenido. Ayudan a conseguir una distribución uniforme de la temperatura, lo que es esencial para que las propiedades metalúrgicas sean uniformes en todo el componente metálico.

Endurecimiento

El temple consiste en calentar el metal a una temperatura específica y después enfriarlo en un medio adecuado para aumentar su dureza y resistencia. Los hornos atmosféricos se utilizan para crear el entorno necesario para este proceso, garantizando que el metal se caliente uniformemente y se proteja de los contaminantes atmosféricos. Por ejemplo, el carburizado, un tipo de proceso de endurecimiento, consiste en introducir carbono en la capa superficial del metal para aumentar su dureza. Esto suele hacerse en una atmósfera endotérmica, que se controla con precisión en los hornos de atmósfera.

Sinterización

La sinterización es un proceso utilizado para crear objetos a partir de partículas de polvo calentándolas justo por debajo de su punto de fusión. Este proceso se utiliza ampliamente en la producción de componentes metálicos, cerámicos y algunos polímeros. Los hornos de atmósfera proporcionan una atmósfera protectora que evita la oxidación y la contaminación, garantizando que las partículas de polvo se adhieran correcta y uniformemente. La atmósfera controlada también permite controlar con precisión la temperatura y la duración de la sinterización, que son fundamentales para conseguir las propiedades mecánicas deseadas en el producto final.

Recocido brillante

El recocido brillante es un proceso especializado utilizado para producir un acabado superficial brillante en metales sin la oxidación típica que se produce durante el calentamiento. Este proceso suele realizarse en una atmósfera de hidrógeno puro o en gases inertes como el nitrógeno o el argón. Los hornos de atmósfera están diseñados para mantener estas atmósferas controladas, garantizando que el metal permanezca libre de oxidación y consiga un acabado superficial de alta calidad. Esto es especialmente importante en la producción de acero inoxidable y otros productos metálicos de alta calidad en los que el aspecto y la resistencia a la corrosión son primordiales.

Aplicaciones industriales

La demanda de resultados metalúrgicos controlables ha impulsado el avance de la tecnología de tratamiento térmico. Los modernos hornos atmosféricos están equipados con avanzados sistemas de bombeo de gas que pueden introducir diversos gases como carbono, nitrógeno y argón para modificar las propiedades superficiales del metal. Por ejemplo, los hornos con bombeo de gas pueden aplicar un acabado de carburación para mejorar el desgaste, mientras que las atmósferas de nitrógeno mejoran el proceso de recocido. Estos avances garantizan que los procesos metalúrgicos sean repetibles y produzcan resultados consistentes, lo que es esencial para las industrias que requieren alta precisión y calidad en sus componentes metálicos.

En conclusión, los hornos de atmósfera son indispensables en metalurgia, ya que ofrecen un control preciso del entorno para mejorar las propiedades de los metales mediante diversos procesos de tratamiento térmico. Su capacidad para mantener atmósferas controladas y temperaturas precisas garantiza que los metales alcancen la dureza, ductilidad y acabado superficial deseados, lo que los hace vitales en una amplia gama de aplicaciones industriales.

Aplicaciones industriales y de investigación

Los hornos de atmósfera son herramientas indispensables tanto en entornos industriales como de investigación, ya que ofrecen un control preciso de las condiciones ambientales para mejorar las propiedades de los materiales y permitir procesos de fabricación avanzados. Su versatilidad y eficacia los convierten en una piedra angular en varios sectores clave, como la metalurgia, la electrónica, la automoción, la industria aeroespacial y las industrias del vidrio y la cerámica.

Metalurgia

En el campo de la metalurgia, los hornos de atmósfera desempeñan un papel fundamental en diversos procesos de tratamiento térmico que influyen significativamente en las propiedades mecánicas y físicas de los metales. Estos procesos incluyen el recocido, el revenido y el temple, que son esenciales para refinar la microestructura de los metales y mejorar su ductilidad, dureza y resistencia. Por ejemplo, los componentes de acero se someten a carburación o nitruración en atmósferas controladas para aumentar la dureza de su superficie y su resistencia al desgaste, lo que los hace adecuados para aplicaciones en maquinaria y piezas de automoción.

Electrónica

La industria electrónica depende en gran medida de los hornos de atmósfera controlada para la fabricación de dispositivos semiconductores. Estos hornos facilitan procesos críticos como la difusión, el dopaje y el recocido, necesarios para crear las intrincadas estructuras de los circuitos integrados y los chips semiconductores. Mediante el control preciso de la atmósfera, estos hornos garantizan que los componentes electrónicos cumplan los estrictos requisitos de eficacia, fiabilidad y rendimiento. Por ejemplo, el proceso de dopaje, que introduce impurezas para alterar la conductividad eléctrica de los semiconductores, se controla meticulosamente para lograr las propiedades electrónicas deseadas.

Industria del automóvil

En el sector de la automoción, los hornos de atmósfera se utilizan ampliamente para el tratamiento térmico de diversos componentes con el fin de mejorar sus propiedades mecánicas. Piezas como engranajes, ejes, cojinetes y componentes del motor se someten a tratamiento térmico en atmósferas controladas para mejorar su resistencia, durabilidad y resistencia al desgaste. Esto no sólo garantiza la longevidad de las piezas de automoción, sino que también contribuye a la seguridad y eficiencia general de los vehículos. Por ejemplo, el tratamiento térmico de las válvulas del motor en una atmósfera controlada puede aumentar significativamente su resistencia a las altas temperaturas y a las tensiones mecánicas.

Aeroespacial y defensa

Las industrias aeroespacial y de defensa exigen materiales y componentes que puedan soportar condiciones extremas, por lo que los hornos de atmósfera son una parte esencial de sus procesos de fabricación. Estos hornos se utilizan para producir componentes de alto rendimiento para motores de aviones, turbinas, piezas de cohetes y blindajes. El control preciso de la atmósfera durante el tratamiento térmico garantiza que estos componentes cumplan los estrictos requisitos de resistencia a altas temperaturas, integridad estructural y durabilidad. Por ejemplo, el tratamiento térmico de las aleaciones de titanio en atmósfera controlada mejora su relación resistencia-peso, haciéndolas ideales para aplicaciones aeroespaciales.

Vidrio y cerámica

En la industria del vidrio y la cerámica, los hornos de atmósfera son cruciales para los procesos de tratamiento térmico que mejoran las propiedades físicas y mecánicas de estos materiales. El templado del vidrio, la sinterización de la cerámica y el recocido son algunos de los procesos clave que se benefician de los entornos controlados que proporcionan estos hornos. El tratamiento térmico en una atmósfera controlada da como resultado productos de calidad superior con mayor resistencia, dureza y estabilidad térmica, lo que los hace adecuados para aplicaciones en la construcción, electrodomésticos y otras industrias. Por ejemplo, el templado del vidrio en atmósfera controlada aumenta significativamente su resistencia al choque térmico y al impacto mecánico, haciéndolo más seguro para su uso en aplicaciones arquitectónicas y de automoción.

Aplicaciones en investigación

En el ámbito de la investigación, los hornos de atmósfera se utilizan para estudiar los efectos de las atmósferas controladas en las propiedades de los materiales y para desarrollar nuevos materiales con características específicas. Estos hornos están equipados con funciones avanzadas como bombas de vacío, caudalímetros de gas y válvulas de aguja para crear y mantener atmósferas inertes utilizando gases como el argón y el nitrógeno. En determinadas aplicaciones, también se utiliza gas hidrógeno, que requiere disposiciones de seguridad a prueba de explosiones. La capacidad de controlar con precisión la atmósfera permite a los investigadores realizar experimentos que simulan condiciones extremas y explorar el potencial de nuevos materiales y técnicas de fabricación.

En conclusión, los hornos de atmósfera son herramientas versátiles y esenciales tanto en aplicaciones industriales como de investigación. Su capacidad para proporcionar entornos controlados para los procesos de tratamiento térmico permite la producción de materiales y componentes de alta calidad con propiedades mejoradas. A medida que avanza la tecnología, es probable que el papel de los hornos de atmósfera se amplíe, impulsando la innovación y mejorando la eficiencia y el rendimiento de diversas industrias.

Ventajas y beneficios de los hornos de atmósfera

Los hornos de atmósfera son herramientas indispensables en diversos entornos industriales y de laboratorio, ya que ofrecen una serie de ventajas que aumentan la eficacia de la producción, reducen los costes y mejoran la calidad del producto. Estos hornos funcionan manteniendo un entorno controlado alrededor del material que se está calentando, que puede ajustarse para adaptarse a necesidades de procesamiento específicas como el carburizado, el revenido o el recocido. A continuación, profundizamos en las principales ventajas de utilizar hornos de atmósfera.

Eficiencia energética

Una de las principales ventajas de los hornos de atmósfera es su alta eficiencia energética. Estos hornos están diseñados para minimizar la pérdida de calor mediante un aislamiento superior y sistemas precisos de control de la temperatura. El uso de elementos calefactores eléctricos garantiza que el calor se genere y distribuya uniformemente dentro de la cámara del horno, reduciendo la cantidad de energía necesaria para mantener altas temperaturas. Según las estadísticas del sector, los hornos de atmósfera pueden conseguir un ahorro energético de hasta el 30% en comparación con los métodos de calentamiento tradicionales, lo que los convierte en una opción rentable para operaciones a largo plazo.

Reducción de costes

Además del ahorro energético, los hornos de atmósfera contribuyen a reducir los costes generales de varias maneras. El control preciso de la atmósfera del horno permite reducir el desperdicio de material y mejorar la consistencia del producto. Esto se traduce en menos defectos y repeticiones, lo que repercute directamente en el resultado final. Además, la durabilidad y longevidad de los hornos de atmósfera, gracias a su robusta construcción y al mínimo desgaste debido a los entornos controlados, se traducen en menores costes de mantenimiento y sustitución a lo largo del tiempo.

Mejora de la calidad del producto

La capacidad de controlar la atmósfera dentro del horno cambia las reglas del juego de la calidad del producto. Ajustando la composición del gas, los fabricantes pueden evitar la oxidación, la descarburación y otras formas de contaminación superficial que pueden degradar la calidad de los metales y las aleaciones. Esto es especialmente importante en sectores en los que la precisión y la uniformidad son primordiales, como el aeroespacial, la automoción y la electrónica. El resultado son productos con propiedades mecánicas mejoradas, una vida útil más larga y un rendimiento superior.

Versatilidad y flexibilidad

Los hornos de atmósfera son increíblemente versátiles, capaces de manejar una amplia gama de materiales y procesos. Ya se trate de calentar metales a temperaturas muy altas, realizar tratamientos térmicos precisos o crear atmósferas específicas para aplicaciones únicas, estos hornos pueden adaptarse para satisfacer diversas necesidades industriales. Esta flexibilidad no sólo aumenta su utilidad, sino que también los convierte en una valiosa inversión para cualquier instalación que desee ampliar sus capacidades.

Mayor seguridad

La seguridad es otra ventaja fundamental de los hornos de atmósfera. El entorno controlado reduce el riesgo de incendios y explosiones, peligros habituales en los hornos tradicionales. Las funciones de seguridad avanzadas, como los sistemas de cierre automático y las válvulas de alivio de presión, garantizan aún más la protección tanto de los operarios como de los equipos. De este modo, no sólo se minimiza el riesgo de accidentes, sino que también se cumplen las estrictas normativas de seguridad, salvaguardando la reputación y las operaciones de la empresa.

Beneficios medioambientales

Por último, los hornos de atmósfera contribuyen a la sostenibilidad medioambiental. Al optimizar el uso de la energía y reducir los residuos de materiales, disminuyen la huella de carbono asociada a los procesos industriales. El uso de gases inertes en la atmósfera del horno también ayuda a minimizar las emisiones de contaminantes nocivos, en consonancia con los esfuerzos mundiales para combatir el cambio climático y promover prácticas de fabricación más limpias.

En conclusión, los hornos de atmósfera ofrecen una atractiva serie de ventajas que los convierten en una opción superior para las modernas aplicaciones industriales y de laboratorio. Desde la eficiencia energética y la reducción de costes hasta la mejora de la calidad del producto y la seguridad, estos hornos están diseñados para satisfacer las rigurosas exigencias de la fabricación contemporánea, al tiempo que allanan el camino para unos procesos de producción sostenibles y eficientes.

Seguridad y mantenimiento

Medidas de seguridad para hornos de atmósfera

Los hornos de atmósfera son equipos críticos en diversos entornos industriales y de laboratorio, utilizados para procesos de tratamiento térmico que requieren entornos controlados. Garantizar la seguridad de estos hornos es primordial para evitar accidentes y mantener la eficiencia operativa. He aquí algunas medidas de seguridad esenciales:

-

Sellado y control de la presión: El horno debe estar bien sellado para evitar la entrada de aire y las fugas de gas. Esto garantiza la estabilidad de la composición del gas del horno y la calidad del tratamiento térmico. El mantenimiento de una presión positiva en el interior del horno impide la entrada de aire exterior, que podría provocar explosiones.

-

Atmósfera uniforme: La atmósfera dentro del horno debe ser uniforme para garantizar unos resultados de tratamiento térmico homogéneos. Esto se consigue asegurando que la atmósfera controlada circule uniformemente dentro del horno, manteniendo un ambiente consistente alrededor de la pieza.

-

Controles técnicos: Opere el horno en un área bien ventilada o dentro de una campana extractora para controlar cualquier escape de humos. Esto es especialmente importante en caso de mal funcionamiento del horno, ya que puede evitar la liberación de gases peligrosos en el espacio de trabajo.

-

Controles administrativos: Los operarios deben recibir una formación de seguridad específica para el horno que utilicen y leer detenidamente el manual del instrumento. Es fundamental consultar con el fabricante y el investigador principal para asegurarse de que los experimentos se ajustan a las capacidades del horno. Evite sobrecalentar los materiales o utilizar recipientes fuera de sus rangos de temperatura recomendados. Implemente un circuito de alimentación externo con control de temperatura para cortar la alimentación en caso de temperaturas elevadas.

-

Equipo de protección personal (EPP): Lleve siempre el EPI adecuado cuando utilice un horno de atmósfera. Esto incluye pantalones largos, zapatos cerrados, bata de laboratorio, gafas de seguridad y guantes resistentes al calor. Inspeccione y sustituya regularmente los EPI que muestren signos de desgaste o daños.

Prácticas regulares de mantenimiento

El mantenimiento regular es crucial para la longevidad y fiabilidad de los hornos de atmósfera. He aquí algunas prácticas clave de mantenimiento:

-

Limpieza rutinaria: Limpie la cámara de mufla con regularidad para eliminar cualquier residuo o acumulación que pueda afectar al rendimiento del horno. Esto incluye la limpieza de los elementos calefactores y de las paredes interiores del horno.

-

Sustitución de componentes: Inspeccione y sustituya rápidamente cualquier componente dañado o desgastado. Esto incluye elementos calefactores, juntas y sistemas de control. La sustitución periódica de estos componentes evita fallos inesperados y garantiza un funcionamiento constante.

-

Inspección y pruebas: Realice inspecciones periódicas del horno para detectar cualquier signo de daño, como cables sueltos, daños por agua o daños por calor. Realice pruebas periódicas para asegurarse de que todos los dispositivos de seguridad y sistemas de control funcionan correctamente.

-

Eliminación adecuada: Deseche los hornos que hayan superado su vida útil. Esto garantiza que no se utilicen equipos antiguos y potencialmente inseguros, reduciendo el riesgo de accidentes y problemas de funcionamiento.

Si sigue estas medidas de seguridad y prácticas de mantenimiento, podrá garantizar la fiabilidad a largo plazo de su horno de atmósfera, evitar problemas de funcionamiento y mantener un entorno de trabajo seguro.

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de atmósfera controlada con cinta de malla

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

Artículos relacionados

- Los beneficios de los hornos de atmósfera controlada para los procesos de sinterización y recocido

- Cómo los hornos de atmósfera controlada mejoran la calidad y la consistencia en el tratamiento térmico

- guía de HORNOS TUBULARES UNIVERSALES

- Horno de atmósfera controlada: guía completa para el tratamiento térmico avanzado

- Guía completa de hornos de atmósfera: Tipos, aplicaciones y ventajas