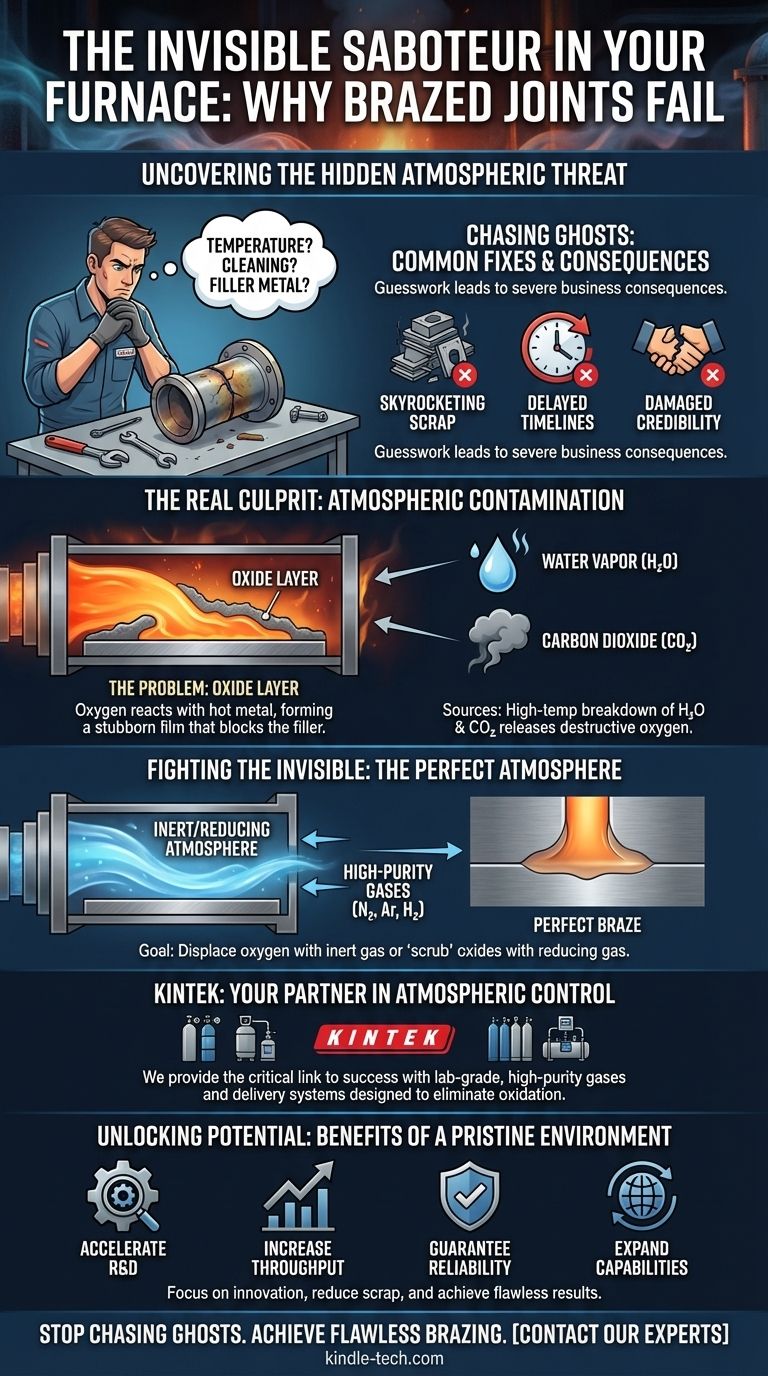

Ha hecho todo según las reglas. Las piezas se limpiaron meticulosamente, el metal de aporte era el correcto y el perfil de temperatura se ejecutó a la perfección. Sin embargo, al sacar las piezas del horno, la inspección revela un desastre: juntas débiles y descoloridas que son inmediatamente rechazadas. Es un escenario frustrante y desconcertante que ocurre con demasiada frecuencia en laboratorios y plantas de producción. Se pueden perder semanas tratando de identificar una causa que se mantiene obstinadamente esquiva.

Persiguiendo fantasmas: Por qué las soluciones comunes no funcionan

Cuando nos enfrentamos a una soldadura fallida, la lista de verificación de solución de problemas es predecible. ¿Tuvimos la temperatura correcta? Recalibremos el controlador. ¿Las piezas estaban realmente limpias? Probemos con un agente de limpieza diferente. ¿Es el metal de aporte? Pidamos un nuevo lote.

Cada intento es un disparo en la oscuridad, un proceso de eliminación que consume tiempo valioso y materiales costosos. Si bien estos factores son importantes, centrarse solo en ellos es como tratar de arreglar una luz parpadeante cambiando la bombilla cuando el problema real son los cables defectuosos en la pared. Estas "soluciones" a menudo fallan porque no abordan la verdadera causa raíz.

Las consecuencias comerciales son graves. Esta conjetura conduce a:

- Tasas de desperdicio disparadas: Se desperdician componentes y aleaciones costosas.

- Plazos de entrega retrasados: Los proyectos se posponen y los cronogramas de producción se ven sumidos en el caos.

- Credibilidad dañada: Enviar un producto con una junta potencialmente débil no es solo un problema de calidad; es un riesgo importante, especialmente en aplicaciones críticas como la aeroespacial o los dispositivos médicos.

El verdadero culpable: No es el calor, es la atmósfera

El punto de inflexión para resolver este problema es dejar de mirar los componentes visibles —las piezas y el aporte— y empezar a centrarse en el entorno invisible en el que se calientan: la atmósfera del horno.

La ciencia de una junta fallida: Conozca la capa de óxido

A altas temperaturas de soldadura, los metales son increíblemente reactivos. Si incluso unas pocas moléculas de oxígeno están presentes, se unirán instantáneamente al metal caliente para formar una película microscópica y tenaz de óxido. Piense en ello como una capa de óxido casi instantánea.

Esta capa de óxido actúa como una barrera física. No importa cuánto se caliente el horno, el metal de aporte fundido no puede "mojar" ni unirse al material base porque esta pared de óxido está en el camino. El resultado es una junta débil, o ninguna junta en absoluto.

Las fuentes ocultas de oxígeno

El verdadero desafío es que el oxígeno es un maestro del disfraz. No proviene solo de una fuga de aire obvia. Los saboteadores más comunes son:

- Vapor de agua (H₂O): A menudo el mayor culpable. A altas temperaturas, las moléculas de agua se separan, liberando un flujo constante de oxígeno destructivo directamente sobre sus piezas. El "punto de rocío" de su gas atmosférico es una medida directa de esta amenaza oculta.

- Dióxido de carbono (CO₂): Al igual que el vapor de agua, el CO₂ también puede descomponerse con el calor y liberar oxígeno, creando un entorno oxidante que arruina la soldadura.

Aquí es por qué sus arreglos anteriores fallaron. Podría tener las piezas más limpias del mundo, pero si se calientan en una atmósfera contaminada con trazas de vapor de agua, se reoxidan dentro del horno y la soldadura fallará.

Luchando contra un enemigo invisible: El papel de una atmósfera perfecta

Para lograr una soldadura perfecta y consistente, debe cambiar su objetivo de "limpiar las piezas" a "proteger las piezas". La única manera de hacerlo es creando y manteniendo una atmósfera dentro del horno que sea fundamentalmente incapaz de formar óxidos.

Esto requiere un entorno meticulosamente controlado, creado al purgar el horno con un gas que desplace todo rastro de oxígeno y sus fuentes. Esto podría ser:

- Una atmósfera inerte (como nitrógeno o argón de alta pureza): Estos gases actúan como un escudo protector, creando un espacio neutral donde la oxidación simplemente no puede ocurrir.

- Una atmósfera reductora (que contiene hidrógeno): Este tipo de atmósfera va un paso más allá. No solo desplaza el oxígeno, sino que también "limpia" activamente cualquier óxido ligero preexistente de las piezas al reaccionar con ellas.

Crear y mantener esta atmósfera perfecta no es cuestión de suerte; requiere las herramientas adecuadas para el trabajo.

KINTEK: Su socio en el control atmosférico

Para lograr este nivel de pureza atmosférica, necesita más que un tanque de gas estándar. Necesita una fuente confiable de gases y consumibles de alta pureza diseñados específicamente para estas aplicaciones exigentes.

Aquí es precisamente donde KINTEK proporciona el eslabón crítico para el éxito. Nuestras soluciones están diseñadas basándose en una profunda comprensión de la química de la soldadura. Proporcionamos los gases de alta pureza de grado de laboratorio (como mezclas de argón, nitrógeno e hidrógeno) y los sistemas de suministro necesarios para eliminar la amenaza de oxígeno, vapor de agua y CO₂. Las ofertas de KINTEK no son solo productos; son la encarnación de la solución, diseñadas para abordar directamente la causa raíz de la oxidación y garantizar que el entorno de su horno sea impecable, cada vez.

De la solución de problemas a la innovación: Lo que es posible con una soldadura perfecta

Una vez que deje de luchar contra resultados inconsistentes, desbloqueará un nuevo nivel de potencial. En lugar de desperdiciar recursos en la solución de problemas, su equipo puede:

- Acelerar la I+D: Desarrollar con confianza productos utilizando materiales más avanzados y sensibles y diseños de juntas complejos.

- Aumentar el rendimiento: Reducir drásticamente las tasas de desperdicio de dos dígitos a casi cero, mejorando la eficiencia y la rentabilidad.

- Garantizar la fiabilidad: Fabricar componentes críticos para la misión con la certeza de que cada junta es tan fuerte y fiable como la anterior.

- Ampliar las capacidades: Asumir proyectos más desafiantes que antes se consideraban demasiado arriesgados o difíciles de soldar de manera consistente.

Resolver su problema de soldadura es más que solo arreglar una junta fallida. Se trata de transformar una fuente de frustración en una ventaja competitiva. La experiencia de su equipo finalmente puede centrarse en la innovación, no en la solución de problemas repetitiva. Si está listo para dejar de perseguir fantasmas en su horno y lograr resultados impecables, nuestros expertos están aquí para ayudar. Hablemos de los desafíos específicos que enfrenta y construyamos un proceso sólido para su aplicación única. Contacte a Nuestros Expertos.

Guía Visual

Productos relacionados

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de tubo de laboratorio vertical

Artículos relacionados

- Horno de atmósfera controlada: guía completa para el tratamiento térmico avanzado

- Guía completa de hornos de atmósfera: Tipos, aplicaciones y ventajas

- Horno de mufla: desentrañando los secretos del calentamiento uniforme y la atmósfera controlada

- Hornos de Atmósfera: Guía completa para el tratamiento térmico controlado

- Hornos de atmósfera de hidrógeno: Aplicaciones, seguridad y mantenimiento