Introducción

En los sectores en los que la pureza y el rendimiento de los materiales no son negociables (como el aeroespacial, el de implantes médicos y el de energía nuclear), la fusión por inducción en vacío (VIM) se ha convertido en el método de referencia. Este artículo explica por qué el VIM supera a los métodos de fusión tradicionales y proporciona aleaciones con una integridad estructural y una longevidad inigualables. Al examinar su precisión electromagnética, el control de impurezas por vacío y las aplicaciones reales, descubrirá cómo el VIM reduce los costes a largo plazo al tiempo que eleva la calidad del producto.

Fundamentos de la fusión por inducción en vacío

Principios electromagnéticos y garantía de calidad

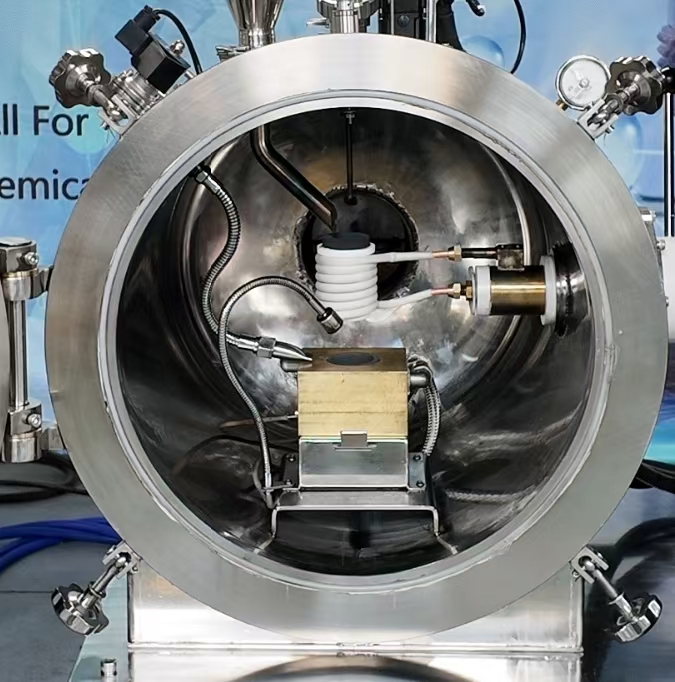

El VIM utiliza la inducción electromagnética para fundir metales en condiciones de vacío, eliminando la contaminación de crisoles o gases externos. El proceso garantiza

- Mezcla homogénea de elementos de aleación (por ejemplo, níquel, titanio)

- Mínima captación de carbono (crítico para las superaleaciones de grado aeroespacial)

- Consistencia repetible de los lotes Reducción de los costes de las pruebas posteriores a la producción

¿Alguna vez se ha preguntado cómo soportan las temperaturas extremas los álabes de las turbinas? El control preciso de la temperatura del VIM evita los defectos de segregación que debilitan las aleaciones.

El papel de la tecnología de vacío en la eliminación de impurezas

El entorno de vacío (de 10-³ a 10-⁶ mbar) elimina los gases disueltos (oxígeno, nitrógeno) y las impurezas volátiles (plomo, bismuto). Para contextualizar:

- Implantes médicos: El VIM reduce la oxidación, garantizando la biocompatibilidad.

- Componentes nucleares: Los bajos niveles de hidrógeno evitan la fragilización.

Piense en el VIM como un "filtro de alto riesgo": elimina los defectos a nivel atómico.

Aplicaciones y resultados específicos de la industria

Aeroespacial: Mejora de la durabilidad de los álabes de turbina

Los motores a reacción requieren aleaciones resistentes a la fluencia y la fatiga térmica. Las superaleaciones producidas por VIM (por ejemplo, Inconel 718) presentan:

- 30% más de vida útil en comparación con sus equivalentes fundidos por arco

- Menos defectos en los límites de grano crucial para el cumplimiento de las normas de la FAA

Medicina: Fabricación de implantes sin oxidación

Implantes de titanio fundidos mediante VIM:

- Porosidad casi nula Reducción del riesgo de adhesión bacteriana

- Mejor osteointegración debido al contenido controlado de oxígeno

Energía: Componentes nucleares resistentes a la corrosión

Aleaciones de circonio procesadas mediante VIM para revestimientos de reactores:

- Soportan el hinchamiento inducido por la radiación

- Reducen el tiempo de inactividad por mantenimiento en un 40

Análisis coste-beneficio para los fabricantes

Costes iniciales frente a mejoras de calidad a largo plazo

Aunque el VIM requiere una mayor inversión inicial (equipos, sistemas de vacío), reduce los costes gracias a:

- Menor tasa de desechos (5% frente al 15% en la fusión por arco)

- Reducción del mecanizado posterior (gracias a la fundición de forma casi neta)

Métricas comparativas: VIM frente a fusión por arco

| Métrica | VIM | Fundición por arco |

|---|---|---|

| Contenido de oxígeno (ppm) | <50 | 200-500 |

| Rendimiento de producción | 92-95% | 80-85% |

| Eficiencia energética | 15% superior | Línea de base |

Conclusión e ideas prácticas

El VIM no es sólo un método de fusión, es una mejora estratégica para los fabricantes que priorizan la fiabilidad y el coste total de propiedad. Para los laboratorios y las fundiciones, la integración de equipos preparados para el VIM (como los sistemas de vacío de Kintek) protege las líneas de producción contra los fallos de calidad.

Próximos pasos:

- Auditar los índices actuales de defectos en las aleaciones para cuantificar el ROI potencial del VIM.

- Explorar sistemas VIM modulares para pruebas a escala piloto antes de su adopción total.

Productos que podría estar buscando:

https://kindle-tech.com/products/vacuum-induction-melting-furnace

https://kindle-tech.com/products/molybdenum-vacuum-furnace

https://kindle-tech.com/products/2200-graphite-vacuum-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/vacuum-pressure-sintering-furnace

https://kindle-tech.com/products/600t-vacuum-induction-hot-press-furnace

Productos relacionados

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Fusión por Inducción al Vacío a Escala de Laboratorio

- Horno de Sinterización por Vacío y Presión para Aplicaciones de Alta Temperatura

Artículos relacionados

- Cómo la fusión por inducción en vacío supera a los métodos tradicionales en la producción de aleaciones avanzadas

- El Arte de la Ausencia: Por Qué los Materiales Avanzados Exigen Hornos de Vacío

- Su horno de vacío alcanza la temperatura correcta, pero su proceso aún falla. Aquí le explicamos por qué.

- Por qué sus uniones soldadas son inconsistentes y la solución no está en el horno

- Su horno de fusión alcanzó la temperatura correcta. ¿Por qué fallan sus piezas?