Introducción a los sistemas de inducción

Conceptos fundamentales

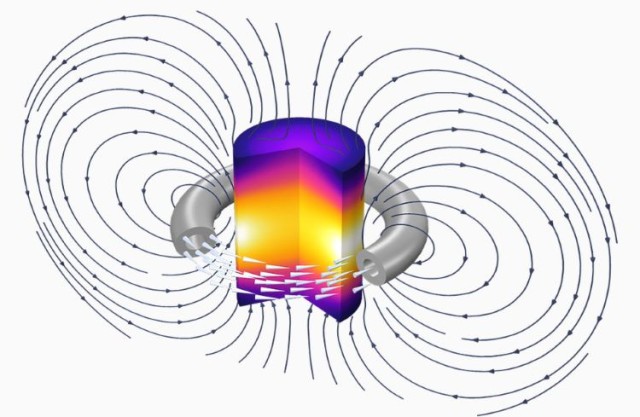

Los metales pueden calentarse mediante el proceso de inducción, un método que aprovecha los principios electromagnéticos para generar calor dentro del material. Cuando se aplica un campo magnético alterno cerca de la superficie de una pieza metálica, o eléctricamente conductora, se induce una corriente dentro del material. Esta corriente inducida, conocida como corriente de Foucault, fluye en un patrón circular dentro de la pieza de trabajo, creando un calentamiento resistivo debido a la resistencia eléctrica del material.

El proceso puede visualizarse a través de los siguientes pasos:

- Generación del campo magnético: Una bobina de inducción, alimentada por una corriente alterna, genera un campo magnético.

- Interacción del campo: El campo magnético interactúa con la pieza conductora, induciendo una corriente parásita en su interior.

- Producción de calor: La corriente de Foucault encuentra resistencia a medida que fluye a través del material, convirtiendo la energía eléctrica en calor.

Este método es muy eficaz y preciso, ya que permite un calentamiento localizado sin contacto directo con la pieza. El calor generado es proporcional a la frecuencia de la corriente alterna y a la conductividad eléctrica del material, lo que la convierte en una técnica versátil para diversas aplicaciones metalúrgicas.

Complejidad y retos

Los sistemas de inducción, aunque son muy eficaces para el tratamiento térmico de partes específicas de componentes mecánicos, son intrínsecamente complejos. La naturaleza intrincada de estos sistemas se deriva a menudo de las diversas geometrías y materiales de las piezas tratadas. Esta complejidad puede plantear retos importantes, incluso para los profesionales más experimentados.

Una de las principales dificultades radica en la variabilidad de las piezas. Cada componente puede requerir un conjunto único de parámetros, como la posición de la pieza dentro de la bobina de inducción, la potencia aplicada y la duración del ciclo de enfriamiento. Estas variables requieren un profundo conocimiento tanto del proceso de inducción como de los requisitos específicos de las piezas tratadas. En consecuencia, incluso al personal altamente especializado le puede resultar difícil detectar todos los problemas potenciales, ya que la multitud de variables puede ocultar problemas sutiles.

A modo de ilustración, considere la siguiente tabla que describe algunos retos comunes y sus impactos potenciales:

| Desafío | Impacto potencial |

|---|---|

| Geometrías variables de las piezas | Dificultad para lograr un tratamiento térmico uniforme en diferentes piezas |

| Ajustes de potencia complejos | Riesgo de sobrecalentamiento o subcalentamiento de zonas específicas, lo que conduce a resultados subóptimos |

| Variaciones del ciclo de enfriamiento | Efectos metalúrgicos incoherentes que afectan a la calidad general de la pieza. |

Para hacer frente a estos retos no sólo se requieren conocimientos técnicos, sino también un enfoque sistemático de la resolución de problemas, que es un tema recurrente en esta guía.

Pasos para solucionar problemas en sistemas de inducción

Familiarizarse con el proceso

El proceso de inducción se caracteriza por una multitud de parámetros que pueden afectar significativamente a su eficacia. Estos parámetros incluyen el posicionamiento preciso de la pieza de trabajo dentro de la bobina de inducción, la colocación de la carga, la disposición de los sistemas de refrigeración, la duración del tiempo de ciclo y el nivel de potencia aplicado. Cada uno de estos elementos desempeña un papel crucial para garantizar que el proceso de inducción funcione sin problemas y con eficacia.

Para solucionar eficazmente los problemas de los sistemas de inducción, los profesionales deben ser muy conscientes de estos parámetros. Este conocimiento les permite anticiparse a posibles problemas antes de que se manifiesten, evitando así costosos tiempos de inactividad y garantizando un funcionamiento continuo. Por ejemplo, una ligera desalineación de la pieza dentro de la bobina puede provocar un calentamiento desigual, lo que a su vez puede causar defectos en el producto final. Del mismo modo, una carga mal colocada puede dar lugar a ineficiencias, mientras que un sistema de refrigeración inadecuado puede provocar un sobrecalentamiento y el fallo del sistema.

Comprender estos parámetros también implica reconocer las interdependencias entre ellos. Por ejemplo, la potencia aplicada debe calibrarse cuidadosamente para ajustarse a la duración del ciclo y a los requisitos específicos de la pieza. Cualquier desviación de estos ajustes óptimos puede provocar un rendimiento inferior o incluso el fallo del sistema. Por lo tanto, los profesionales no sólo deben conocer cada parámetro, sino también comprender cómo interactúan entre sí.

En resumen, un profundo conocimiento de los parámetros característicos del proceso de inducción es esencial para cualquier profesional encargado de solucionar problemas de los sistemas de inducción. Esta familiaridad les permite identificar y abordar los posibles problemas de forma proactiva, garantizando que el sistema funcione con la máxima eficiencia y fiabilidad.

Comprender los componentes principales

Comprender las relaciones internas de un sistema de inducción es crucial para identificar qué componentes realizan funciones específicas y cómo se interrelacionan. Este conocimiento es esencial para la resolución de problemas y el mantenimiento eficaces. Los sistemas de inducción suelen constar de varios componentes clave, cada uno de los cuales desempeña un papel vital en el proceso. Estos componentes incluyen

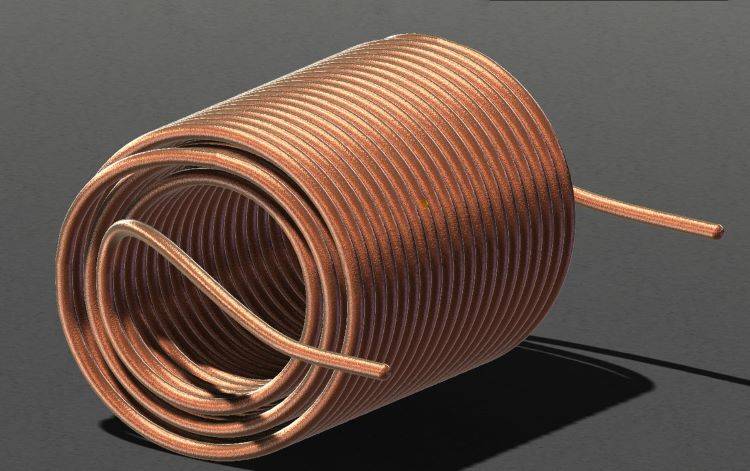

- Bobinas de inducción: Son fundamentales para el sistema, ya que generan el campo magnético alterno necesario para inducir corriente en la pieza de trabajo.

- Fuente de alimentación: Convierte la energía eléctrica en una corriente de alta frecuencia que alimenta las bobinas de inducción.

- Sistemas de refrigeración: Esenciales para disipar el calor generado durante el proceso de inducción, garantizando la longevidad del equipo.

- Sensores: Controlan diversos parámetros como la temperatura, la corriente y la intensidad del campo magnético, proporcionando datos en tiempo real para realizar ajustes.

- Unidades de control: Gestionan el funcionamiento del sistema, regulando la potencia de salida, la frecuencia y otras variables críticas.

| Componente | Función |

|---|---|

| Bobinas de inducción | Generan un campo magnético alterno para inducir corriente en la pieza. |

| Fuente de alimentación | Convierte la energía eléctrica en corriente de alta frecuencia. |

| Sistemas de refrigeración | Disipan el calor para proteger el equipo. |

| Sensores | Controlan parámetros como la temperatura y la corriente. |

| Unidades de control | Regulan el funcionamiento del sistema, gestionando la potencia y la frecuencia. |

Si se familiariza con estos componentes y sus interacciones, podrá diagnosticar mejor los problemas y optimizar el rendimiento del sistema. Este conocimiento básico es la base del éxito en la resolución de problemas de los sistemas de inducción.

Prepare las herramientas necesarias

Cuando se trata de localizar averías en sistemas de inducción, disponer de las herramientas adecuadas es tan crucial como comprender el proceso en sí. Al igual que un mecánico se basa en instrumentos específicos para diagnosticar y reparar un vehículo, los profesionales que trabajan con equipos de inducción necesitan un conjunto de herramientas especializadas para identificar y resolver los problemas con eficacia. Las principales herramientas necesarias son

- Osciloscopio: Este dispositivo es esencial para analizar señales eléctricas y formas de onda, ayudando a detectar irregularidades en el rendimiento del sistema.

- Generador de funciones: Utilizado para crear formas de onda eléctricas, ayuda a probar y calibrar el sistema de inducción generando las señales precisas necesarias para diversas operaciones.

- Amperímetro: Esta herramienta mide la corriente eléctrica, proporcionando datos críticos sobre el flujo de electricidad dentro del sistema.

- Multímetros digitales y analógicos: Estos instrumentos versátiles pueden medir múltiples propiedades eléctricas, como la tensión, la corriente y la resistencia, ofreciendo una visión completa del estado del sistema.

- Sondas de alta tensión: Diseñadas para medir con seguridad señales de alta tensión, estas sondas son indispensables para garantizar que los componentes eléctricos del sistema funcionan dentro de los límites de seguridad.

Cada una de estas herramientas desempeña un papel único en el proceso de localización de averías, permitiendo a los profesionales diagnosticar y rectificar los problemas con precisión y eficacia.

Comprobación de sensores y bobinas

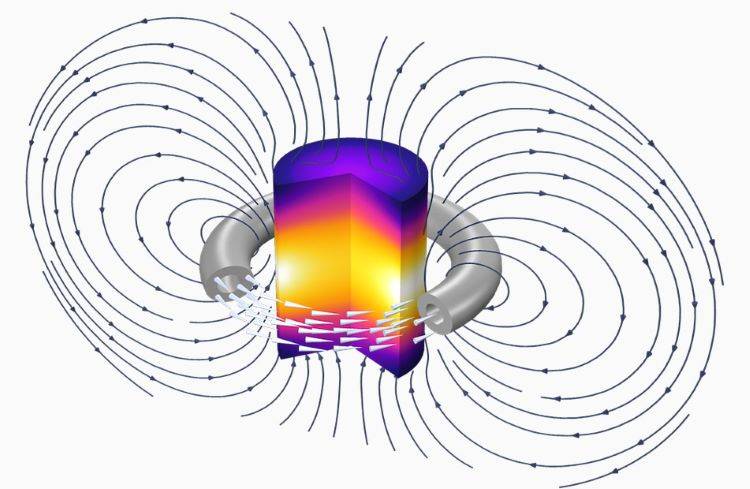

El proceso de inducción depende en gran medida de varios medidores para recopilar datos críticos, que luego se visualizan a través de la HMI (interfaz hombre-máquina). Entre los componentes esenciales, las bobinas de inducción destacan como elementos fundamentales. Estas bobinas están diseñadas para generar el campo magnético preciso que requiere el proceso de inducción. Mediante el empleo de diversas geometrías, garantizan la obtención de los efectos metalúrgicos deseados.

Para profundizar en el papel de las bobinas de inducción, es fundamental comprender los entresijos de su diseño. A menudo, las bobinas se diseñan para adaptarse a geometrías específicas de las piezas de trabajo, garantizando una distribución óptima del calor y transformaciones metalúrgicas. He aquí un breve resumen de las geometrías más comunes:

| Tipo de bobina | Geometría | Aplicación |

|---|---|---|

| Bobina de una vuelta | Simple, de una sola vuelta | Calentamiento general y endurecimiento de superficies |

| Bobina multivuelta | Varias espiras en serie | Calentamiento profundo y manipulación de piezas grandes |

| Bobina Split-Turn | Dividida en secciones | Calentamiento localizado y adaptación de contornos |

| Bobina helicoidal | Forma espiral | Piezas tubulares y calentamiento interno |

Cada uno de estos tipos de bobina tiene una finalidad única, adaptada a los requisitos específicos del proceso de inducción. Por ejemplo, una bobina de una vuelta es ideal para el calentamiento rápido de superficies, mientras que una bobina helicoidal es adecuada para calentar las superficies internas de tubos.

Además de su diversidad geométrica, las bobinas de inducción deben inspeccionarse y mantenerse periódicamente. Las bobinas defectuosas pueden provocar un calentamiento irregular, lo que puede dar lugar a resultados metalúrgicos deficientes. Por lo tanto, es esencial comprobar la integridad de las bobinas, asegurándose de que no tengan grietas ni otros defectos que puedan alterar el campo magnético.

Al conocer y mantener estos componentes cruciales, los técnicos pueden garantizar que el proceso de inducción funcione de forma eficiente y eficaz, logrando los resultados metalúrgicos deseados.

Estudiar el suministro eléctrico

La electricidad es la principal fuente de energía del proceso de inducción. La fuente de alimentación desempeña un papel fundamental en la conversión de esta energía eléctrica en una forma que pueda intensificar el campo electromagnético. Esta intensificación es crucial para generar un campo magnético lo suficientemente fuerte como para calentar la pieza de forma eficaz.

La eficacia de la fuente de alimentación influye directamente en el rendimiento del sistema de inducción. Debe ser capaz de suministrar la tensión y la corriente necesarias a la bobina de inducción, que a su vez genera el campo magnético necesario. Este proceso depende en gran medida de la capacidad de la fuente de alimentación para mantener una producción de energía estable y constante, garantizando que el campo electromagnético siga siendo robusto y fiable.

Además de su papel en la conversión de energía, la fuente de alimentación también influye en la fiabilidad general del sistema y en los requisitos de mantenimiento. Aunque puede que no requiera un mantenimiento frecuente en comparación con otros componentes, cualquier fallo en la fuente de alimentación puede provocar un tiempo de inactividad significativo y costosas reparaciones. Por lo tanto, comprender el funcionamiento de la fuente de alimentación y los posibles problemas es esencial para la resolución eficaz de problemas y el mantenimiento preventivo.

En resumen, la fuente de alimentación es un componente crítico que no sólo convierte la energía eléctrica en una forma utilizable, sino que también garantiza la estabilidad y la eficiencia del sistema de inducción. Su correcto funcionamiento es primordial para mantener el rendimiento del sistema y minimizar posibles interrupciones.

Documente el trabajo sistemáticamente

Si es nuevo en la resolución de problemas de sistemas de inducción, el proceso puede parecer desalentador al principio. Sin embargo, la clave para superar este reto reside en un enfoque sistemático. Empiece por analizar el modo de fallo, lo que implica determinar con precisión el problema específico que ha surgido. Este paso es crucial, ya que sienta las bases para identificar qué componentes funcionan correctamente y cuáles no.

A continuación, concéntrese en los componentes principales que deben estar operativos en el momento oportuno. Esto podría incluir la bobina de inducción, los sensores, la fuente de alimentación y otros elementos críticos. Comprender el papel de cada componente y cómo interactúan es esencial para aislar el problema.

Una vez que haya identificado el componente que funciona mal, proceda a resolver el problema de forma lógica. Esto puede implicar comprobar las conexiones, sustituir las piezas defectuosas o recalibrar el sistema. Siguiendo un método estructurado, podrá localizar y resolver eficazmente los problemas sin sentirse abrumado.

En resumen, incluso sin experiencia previa, puede solucionar eficazmente los problemas de los sistemas de inducción adoptando un enfoque sistemático. Este método garantiza que analizará el problema con precisión, identificará los componentes clave y resolverá el problema de forma lógica.

Explore todas las posibilidades

Al solucionar problemas de sistemas de inducción, el pensamiento lógico suele ser la piedra angular para resolver la mayoría de los fallos técnicos. Sin embargo, algunos problemas requieren un enfoque más matizado. Es crucial que recurra a su creatividad y aproveche todos los recursos disponibles, ya que la solución puede estar en las áreas menos llamativas o más descuidadas.

Considere las siguientes estrategias para ampliar el alcance de su solución de problemas:

- Referencias cruzadas de múltiples fuentes: Utilice manuales, foros en línea y redes profesionales para reunir diversas perspectivas sobre el fallo.

- Simulación de escenarios: Utilizar herramientas de simulación para recrear el fallo en un entorno controlado, lo que permite una comprensión más profunda de las causas potenciales.

- Colaboración en la resolución de problemas: Trabaje con compañeros o consulte a expertos para combinar diferentes puntos de vista y conocimientos, lo que a menudo conduce a soluciones innovadoras.

Explorando estas posibilidades, podrá descubrir las claves ocultas para resolver incluso los fallos más esquivos de los sistemas de inducción.

Conozca su fuente de alimentación

La fuente de alimentación es un elemento indispensable en cualquier dispositivo de inducción, ya que es la columna vertebral que convierte la energía eléctrica en el campo electromagnético necesario para el proceso de calentamiento. A diferencia de otros componentes que pueden requerir un mantenimiento frecuente, las fuentes de alimentación suelen necesitar menos mantenimiento. Sin embargo, su función crítica significa que cualquier descuido en el mantenimiento puede acarrear importantes repercusiones financieras para la organización.

Una fuente de alimentación bien mantenida garantiza no sólo la eficacia del proceso de inducción, sino también su longevidad. Las inspecciones periódicas y las medidas preventivas pueden ayudar a identificar posibles problemas antes de que se agraven, mitigando así el tiempo de inactividad y los costes de reparación. Por el contrario, una fuente de alimentación que no se revise puede funcionar mal y provocar la parada de todo el sistema, con los consiguientes retrasos y reparaciones costosas.

Además, la complejidad de las fuentes de alimentación modernas, a menudo equipadas con componentes avanzados de control y automatización, requiere un enfoque proactivo del mantenimiento. Esto incluye mantener un inventario de piezas de repuesto esenciales y realizar pruebas periódicas de rendimiento. De este modo, las organizaciones pueden garantizar que sus sistemas de inducción permanezcan operativos y eficientes, minimizando el riesgo de fallos inesperados.

En resumen, aunque las fuentes de alimentación pueden no exigir un mantenimiento frecuente, su papel fundamental en el proceso de inducción subraya la importancia de las comprobaciones periódicas y las medidas preventivas para evitar costosas interrupciones.

Identifique los componentes clave y almacene repuestos

Cuando se trata de sistemas de inducción, sobre todo los que cuentan con equipos más antiguos, la adquisición de componentes para la fuente de alimentación puede suponer un reto importante. Las recientes turbulencias en el mercado de los semiconductores han agravado este problema, provocando plazos de entrega más largos y subidas sustanciales de los precios de los componentes de control y automatización. Esta volatilidad subraya la necesidad de una gestión proactiva del inventario.

Para mitigar estos riesgos de la cadena de suministro, es imprescindible elaborar una lista exhaustiva de componentes críticos. Esta lista debe incluir componentes propensos a fallos o esenciales para el funcionamiento del sistema. Si mantiene un stock de estas piezas de repuesto, podrá reducir significativamente el tiempo de inactividad y los costes asociados al aprovisionamiento de emergencia.

| Categoría de componentes | Ejemplos de componentes clave | Importancia en el sistema |

|---|---|---|

| Fuente de alimentación | Transistores de potencia, rectificadores | Esenciales para generar el campo electromagnético necesario |

| Control y automatización | Microcontroladores, sensores | Integrales para la coordinación del sistema y el control de precisión |

| Sistemas de refrigeración | Disipadores de calor, bombas de refrigerante | Fundamentales para mantener temperaturas de funcionamiento óptimas |

Mantener un inventario estratégico de estos componentes garantiza que esté preparado para cualquier fallo inesperado, lo que permite una rápida sustitución y minimiza las interrupciones en sus operaciones.

Pruebas preventivas

Cuando el sistema funciona en condiciones óptimas, es crucial desarrollar un programa de inspección exhaustivo. Este programa debe permitirle recopilar información detallada sobre parámetros específicos del sistema, como la posición de la pieza de trabajo dentro de la bobina de inducción, la potencia aplicada y la duración del ciclo. De este modo, se crea una base de datos de funcionamiento normal que puede ser muy valiosa a la hora de solucionar problemas.

Cuando se produce un fallo, puede comparar los valores medidos en el estado defectuoso con los registrados durante el funcionamiento normal. Esta comparación puede ayudar a identificar los parámetros exactos que se han desviado de la norma, lo que facilita el diagnóstico del problema. Por ejemplo, si la potencia aplicada durante un fallo es significativamente superior a la de referencia, podría indicar un problema con la fuente de alimentación o el sistema de refrigeración.

Además, las pruebas preventivas también pueden incluir comprobaciones periódicas de los sensores y las bobinas, para asegurarse de que funcionan correctamente. Este enfoque proactivo puede evitar que problemas menores se conviertan en problemas mayores, reduciendo así el tiempo de inactividad y los costes de mantenimiento.

Conclusión

Importancia de los métodos de trabajo organizados

Los métodos de trabajo organizados son indispensables para solucionar eficazmente los problemas de los sistemas de inducción. Estos métodos incluyen una documentación meticulosa, listas completas de piezas de repuesto y las herramientas necesarias. Nunca se insistirá lo suficiente en la importancia de estos elementos, ya que son la base para identificar y resolver los problemas.

Documentación

La documentación detallada es crucial para mantener un registro claro de la configuración del sistema de inducción, los parámetros operativos y los problemas anteriores. Esta documentación ayuda a identificar rápidamente los problemas recurrentes y a comprender el comportamiento del sistema en distintas condiciones. Por ejemplo, un registro de las sesiones anteriores de solución de problemas puede proporcionar información sobre los modos de fallo comunes y las soluciones eficaces, agilizando así el proceso de diagnóstico.

Listas de piezas de repuesto

Una lista de piezas de repuesto bien mantenida garantiza que los componentes críticos estén disponibles cuando se necesiten. Dada la complejidad y la posible falta de disponibilidad de determinadas piezas, disponer de un inventario detallado puede reducir significativamente el tiempo de inactividad. Por ejemplo, los componentes como los chips de control y automatización, que a menudo están sujetos a las fluctuaciones del mercado, deben tener prioridad en estas listas para mitigar las interrupciones de la cadena de suministro.

Herramientas necesarias

Las herramientas adecuadas son esenciales para diagnosticar y solucionar problemas en los sistemas de inducción. Un osciloscopio, un generador de funciones, un amperímetro y varios multímetros son sólo algunos ejemplos del equipo necesario. Estas herramientas permiten realizar mediciones y análisis precisos, que son fundamentales para determinar la causa de los problemas. Por ejemplo, un osciloscopio puede ayudar a visualizar la forma de onda de la salida de la bobina de inducción, proporcionando datos valiosos para la resolución de problemas.

En resumen, la combinación de una documentación exhaustiva, listas completas de piezas de repuesto y las herramientas adecuadas constituye un marco sólido para gestionar y resolver eficazmente los problemas de los sistemas de inducción.

Formación continua

Los profesionales deben realizar una formación continua para mitigar las paradas de producción causadas por fallos en los sistemas de inducción. Esta formación es esencial, ya que les dota de un profundo conocimiento de los procesos metalúrgicos en los que se basan los sistemas de inducción. Al profundizar en los entresijos de estos procesos, los profesionales adquieren conocimientos sobre las características únicas de los sistemas de inducción y sus componentes. Estos conocimientos tienen un valor incalculable para mejorar su capacidad de resolución de problemas, lo que les permite identificar y rectificar rápidamente problemas que, de otro modo, podrían provocar tiempos de inactividad prolongados.

Además, la formación continua garantiza que los profesionales estén al día de los últimos avances y las mejores prácticas en este campo. A medida que evolucionan los sistemas de inducción, también lo hacen los retos que plantean. Mantenerse al día de estos cambios mediante sesiones de formación periódicas permite a los profesionales adaptarse y responder eficazmente a los nuevos problemas a medida que surgen. Este enfoque proactivo no sólo minimiza el tiempo de inactividad, sino que también optimiza la eficacia y fiabilidad generales de los sistemas de inducción.

En esencia, la formación continua no es sólo un medio para alcanzar un fin, sino la piedra angular de un mantenimiento eficaz de los sistemas de inducción y de la resolución de problemas. Dota a los profesionales de los conocimientos necesarios para navegar por las complejidades de estos sistemas, lo que en última instancia conduce a un funcionamiento más fluido y a la reducción de las interrupciones de la producción.