Deposición física en fase vapor (PVD)

Proceso de deposición PVD

El proceso de deposición física en fase vapor (PVD) es una sofisticada técnica utilizada para depositar películas finas sobre diversos sustratos. Este proceso puede dividirse conceptualmente en tres etapas principales: vaporización, migración y deposición.

-

Vaporización: La etapa inicial consiste en convertir el material de revestimiento en un estado gaseoso. Esto se consigue normalmente mediante evaporación térmica o pulverización catódica. En la evaporación térmica, el material se calienta hasta su punto de vaporización, transformándolo en gas. Por el contrario, la pulverización catódica consiste en bombardear un material objetivo con partículas de alta energía, como iones de argón, para desalojar y vaporizar el material.

-

Migración: Una vez vaporizadas, las partículas de material migran por el vacío o el entorno de baja presión. Esta migración puede verse influida por diversos factores, como la presión, la temperatura y la presencia de gases reactivos. Las partículas se desplazan de forma controlada hacia el sustrato donde acabarán depositándose.

-

Deposición: Al llegar al sustrato, el material vaporizado se condensa y forma una fina película. Esta etapa es crucial para la calidad y las propiedades del revestimiento final. El proceso de deposición puede mejorarse aún más mediante la deposición reactiva, en la que el material vaporizado reacciona con los gases del entorno para formar materiales compuestos como el nitruro de titanio (TiN) o el dióxido de silicio (SiO2).

El proceso PVD es versátil, capaz de depositar materiales que van desde elementos simples a aleaciones y compuestos complejos. Se utiliza ampliamente en diversas industrias para aplicaciones que requieren un control preciso del espesor, la composición y la uniformidad de la película.

Tipos de métodos PVD

El depósito físico en fase vapor (PVD) engloba diversas técnicas, cada una con sus propios mecanismos y aplicaciones. Los principales métodos incluyen

-

Deposición de vapor al vacío: Esta técnica consiste en evaporar materiales en condiciones de vacío, lo que permite que se depositen en la superficie del sustrato. Es especialmente útil para crear películas finas y uniformes.

-

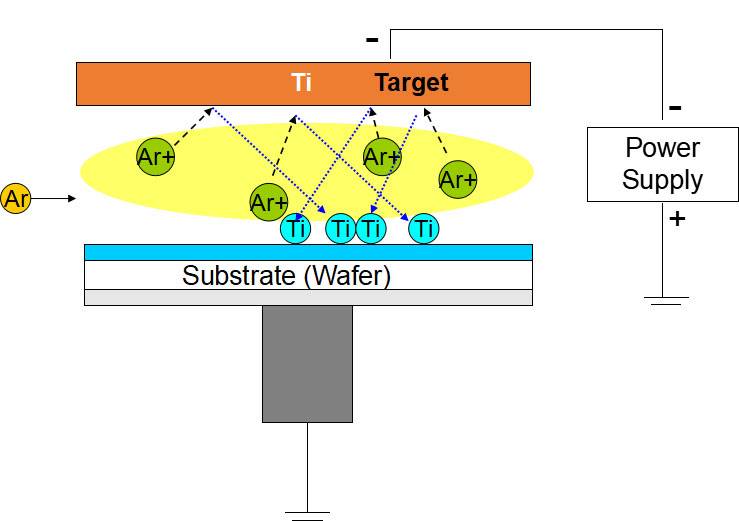

Recubrimiento por pulverización catódica: En este método, el gas argón se ioniza para crear iones de argón que bombardean el cátodo. Este bombardeo hace que el material se pulverice y deposite sobre la pieza de trabajo, ofreciendo un proceso de recubrimiento controlado y eficaz.

-

Recubrimiento por arco de plasma: Esta técnica utiliza una descarga de arco entre el ánodo y el cátodo para generar un arco de plasma. El plasma deposita rápidamente el material sobre el sustrato, por lo que es ideal para aplicaciones que requieren altas velocidades de deposición.

-

Recubrimiento iónico: El metalizado iónico consiste en ionizar el material de metalizado y depositarlo sobre el sustrato bajo una profunda polarización negativa. Este método mejora la adherencia y la densidad de la película, por lo que resulta adecuado para una amplia gama de aplicaciones.

-

Epitaxia de haces moleculares (MBE): La MBE es una técnica sofisticada que consiste en dirigir un haz de átomos o moléculas sobre un sustrato calentado. Es conocida por su precisión y se utiliza a menudo en la producción de películas semiconductoras de alta calidad.

Cada uno de estos métodos tiene sus propias ventajas y se elige en función de los requisitos específicos de la aplicación, como el grosor, la uniformidad y la adherencia de la película.

Deposición de vapor al vacío

La deposición de vapor al vacío, un subconjunto de la deposición física de vapor (PVD), implica el meticuloso proceso de evaporación de materiales en condiciones de vacío muy controladas. Este método garantiza que el material depositado esté libre de interferencias atmosféricas, lo que permite una estratificación precisa sobre la superficie del sustrato. El entorno de vacío es crucial, ya que minimiza la presencia de moléculas de gas, facilitando la deposición de material a nivel atómico o molecular.

Las capas formadas mediante este proceso pueden tener desde un átomo hasta varios milímetros de grosor, lo que proporciona una gama versátil para diversas aplicaciones. El proceso puede clasificarse además en función de la fuente de vapor: la deposición física de vapor utiliza una fuente líquida o sólida, mientras que la deposición química de vapor emplea un vapor químico.

En la deposición de vapor al vacío, el material suele calentarse hasta que se vaporiza y el vapor resultante se condensa en el sustrato, formando una fina película. Esta técnica se utiliza ampliamente en la deposición tanto de metales (como cadmio, cromo, cobre, níquel y titanio) como de no metales (como los compuestos de matriz cerámica de carbono/carbono y carbono/carburo de silicio). La deposición se produce átomo a átomo o molécula a molécula, lo que garantiza un alto grado de control y uniformidad en la película resultante.

Las ventajas de llevar a cabo este proceso en el vacío incluyen:

- Contaminación minimizada: La ausencia de gases atmosféricos reduce el riesgo de impurezas en la película depositada.

- Mayor control: El control preciso del proceso de deposición permite crear películas muy uniformes y consistentes.

- Temperatura de procesamiento reducida: El entorno de vacío puede reducir la temperatura de procesamiento necesaria, lo que resulta beneficioso para los sustratos sensibles al calor.

Este método es integral en varias industrias, como la electrónica, la óptica y la aeroespacial, donde la calidad y la precisión de las películas finas son primordiales.

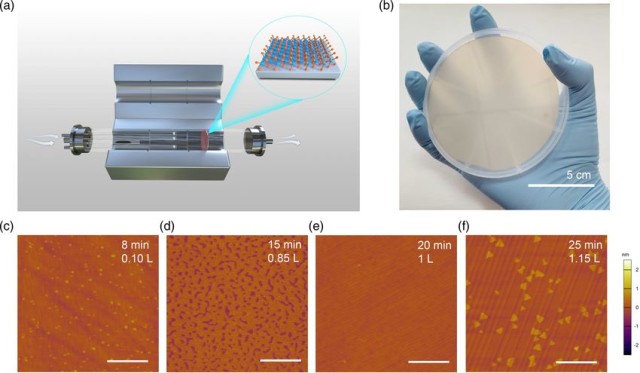

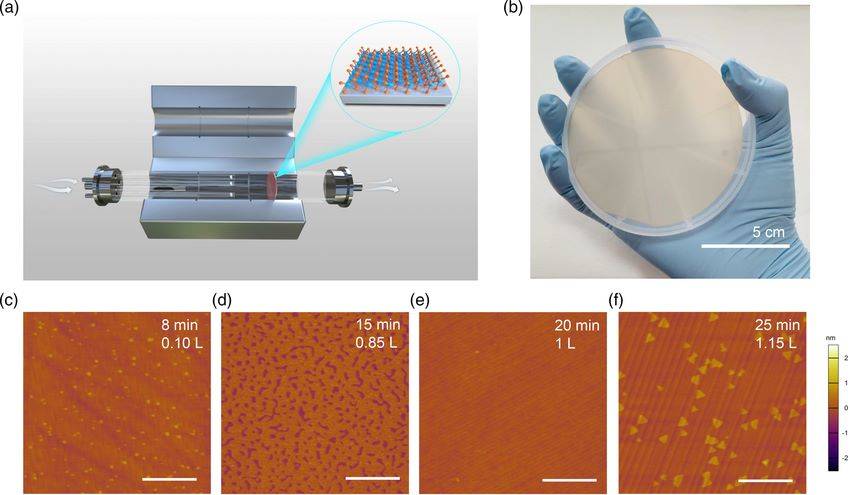

Recubrimiento por sputtering

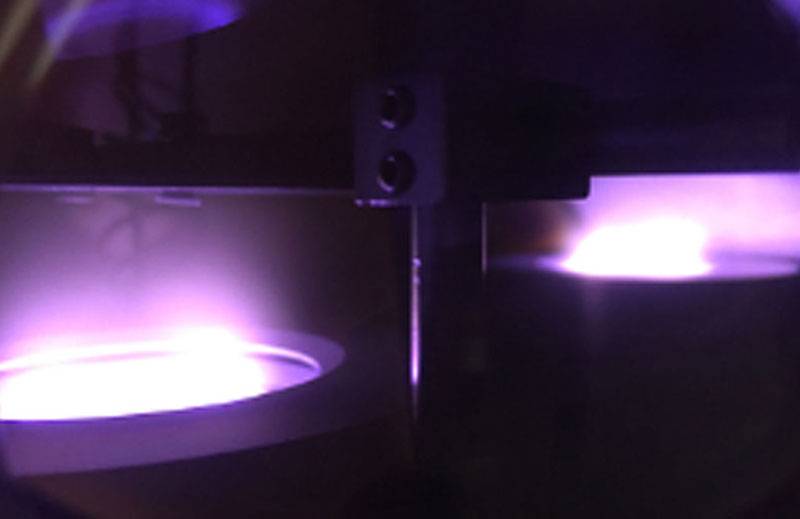

El revestimiento por pulverización catódica es un sofisticado proceso de deposición física en fase vapor (PVD) diseñado para aplicar una capa fina y funcional sobre un sustrato. Esta técnica comienza con la ionización de gas argón, creando iones de argón de alta energía que se dirigen hacia un cátodo. El bombardeo de estos iones hace que el material objetivo sea expulsado de su superficie, un fenómeno conocido como pulverización catódica. A continuación, el material pulverizado migra y se deposita sobre la pieza, formando un revestimiento duradero y fuertemente adherido.

El proceso se controla meticulosamente y a menudo se utilizan imanes para garantizar una erosión uniforme del material. Esta uniformidad es crucial para lograr un grosor y una calidad uniformes de la película en todo el sustrato. A nivel molecular, el material pulverizado sufre un proceso de transferencia de impulso, en el que es propulsado hacia el sustrato con energía suficiente para penetrar en su superficie. Esta interacción energética da lugar a una fuerte unión a nivel atómico, integrando eficazmente el revestimiento en el sustrato en lugar de simplemente adherirse a su superficie.

En aplicaciones especializadas, como la microscopía electrónica de barrido (SEM), el recubrimiento por pulverización catódica se mejora para proporcionar una fina película eléctricamente conductora que represente con precisión la muestra. Esta mejora resuelve problemas comunes en SEM, como la carga, el daño térmico y la emisión de electrones secundarios, mejorando así la calidad y fiabilidad del proceso de obtención de imágenes.

Recubrimiento por arco de plasma

El recubrimiento por plasma de arco es una sofisticada técnica de deposición física en fase vapor (PVD) que se basa en el fenómeno de descarga de arco entre un ánodo y un cátodo. Este método destaca especialmente por su capacidad para depositar rápidamente materiales sobre sustratos, lo que lo convierte en la opción preferida en diversas aplicaciones industriales.

El proceso comienza con la creación de un arco eléctrico, que ioniza el gas circundante y genera un plasma de alta energía. Este plasma, compuesto de partículas altamente energéticas, se dirige entonces hacia el sustrato. El intenso calor y la energía del arco hacen que el material del cátodo se evapore, formando un vapor que posteriormente se condensa sobre el sustrato. Esta rápida deposición garantiza un recubrimiento uniforme y denso, que es crucial para mejorar la durabilidad y el rendimiento de los componentes recubiertos.

El recubrimiento por plasma de arco es versátil, capaz de depositar una amplia gama de materiales, como nitruro de titanio, nitruro de circonio y plata, entre otros. La flexibilidad en la selección de materiales permite realizar revestimientos a medida que cumplan requisitos funcionales específicos, ya sea mejorar la resistencia al desgaste, aumentar la conductividad eléctrica o proporcionar acabados estéticos.

En comparación con otros métodos de PVD, el recubrimiento por plasma de arco destaca por sus altas velocidades de deposición y la capacidad de manejar geometrías complejas. A diferencia de la deposición de capas atómicas (ALD), que es excelente para controlar con precisión el espesor del revestimiento pero está limitada por sus velocidades de deposición más lentas, el revestimiento por plasma de arco ofrece un equilibrio entre velocidad y precisión. Esto lo hace especialmente adecuado para aplicaciones en las que es esencial una producción rápida sin comprometer la calidad del recubrimiento.

Además, el recubrimiento por plasma de arco, especialmente cuando se practica como deposición de vapor de arco a baja temperatura (LTAVD), puede lograr una variedad de acabados estéticos, que van desde tonos de negro, bronce, oro, hasta combinaciones más intrincadas de "arco iris". Esta versatilidad estética, combinada con sus ventajas funcionales, subraya la amplia aplicabilidad del recubrimiento por plasma de arco en sectores como la automoción, el aeroespacial y la electrónica de consumo.

Recubrimiento iónico

El metalizado iónico es una sofisticada técnica de deposición que implica la ionización del material de metalizado, que luego se deposita sobre el sustrato bajo una profunda polarización negativa. Este método aprovecha el bombardeo de partículas energéticas, normalmente iones de un gas inerte o reactivo o iones del material de deposición, para modificar y controlar las propiedades de la película depositada. Este bombardeo mejora la cobertura superficial y la adherencia, lo que hace que el metalizado iónico sea especialmente eficaz para aplicaciones que requieren revestimientos robustos.

El proceso puede ejecutarse en dos entornos principales: basado en plasma y basado en vacío. En el metalizado iónico basado en plasma, los iones para el bombardeo se extraen del plasma, mientras que en el metalizado iónico basado en vacío, los iones se forman en una pistola de iones independiente. Esta última configuración suele denominarse deposición asistida por haz de iones (IBAD).

Principales ventajas y desventajas

| Ventajas | Desventajas |

|---|---|

| -Adhesión mejorada: El bombardeo energético de partículas mejora significativamente la adhesión de la película depositada al sustrato. | -Procesado controlado: Requiere unos parámetros de procesamiento estrictamente controlados para garantizar unos resultados uniformes. |

| -Acabado superficial: Proporciona un acabado superficial superior al de otros métodos de deposición. | -Contaminación potencial: Riesgo de contaminación por plasma activado o especies gaseosas bombardeadas. |

| -Limpieza in situ: Permite la limpieza del sustrato antes de la deposición de la película, asegurando una superficie limpia para una mejor calidad del recubrimiento. | -Complejidad: Más compleja y costosa que las técnicas de deposición más sencillas. |

| -Propiedades: Las propiedades de la película depositada, como la morfología, la densidad y la tensión residual, pueden adaptarse a requisitos específicos. |

Aplicaciones

El metalizado iónico se utiliza ampliamente en diversas industrias debido a su capacidad para producir revestimientos de alta calidad. Algunas aplicaciones típicas son

- Tubos de rayos X: Proporciona revestimientos duraderos que mejoran el rendimiento y la longevidad de los tubos de rayos X.

- Álabes de turbina de motor de avión: Protección de los álabes de turbina contra la corrosión y el desgaste a altas temperaturas.

- Brocas de acero: Mejora de la durabilidad y el rendimiento de las brocas utilizadas en operaciones de perforación exigentes.

- Recubrimientos decorativos: Aplicación de revestimientos estéticos y protectores a diversos productos de consumo.

- Protección contra la corrosión: Ofreciendo una sólida protección contra la corrosión en entornos críticos como los reactores nucleares.

En resumen, el metalizado iónico es una técnica de deposición versátil y potente que ofrece ventajas significativas en términos de calidad y adherencia del revestimiento, lo que la hace indispensable en varias industrias de alta tecnología.

Deposición química en fase vapor (CVD)

Visión general del proceso CVD

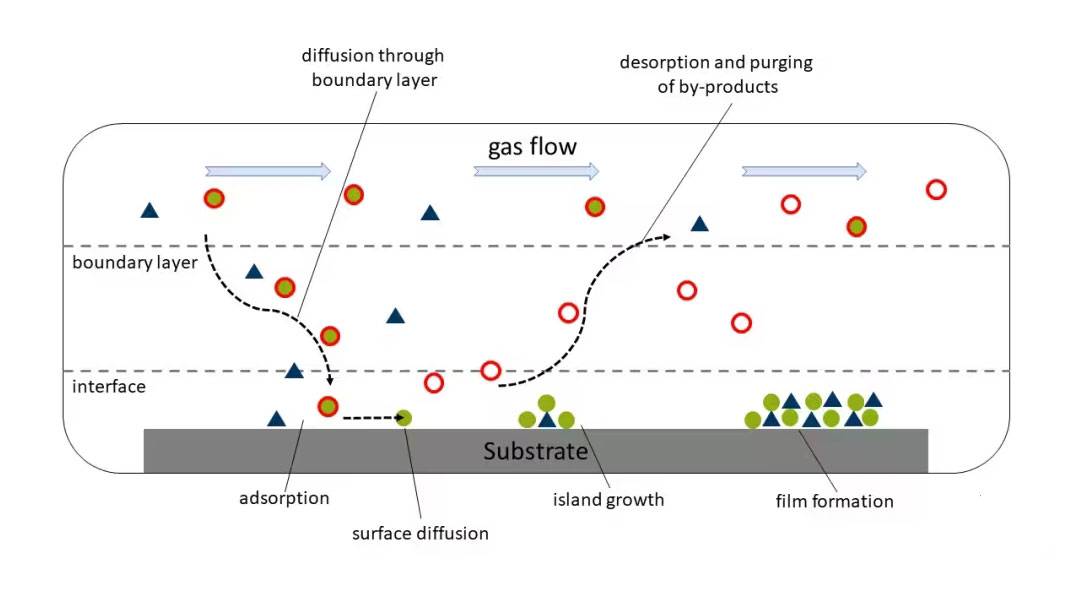

El depósito químico en fase vapor (CVD) es una técnica sofisticada que implica reacciones en fase gaseosa a alta temperatura para precipitar una amplia gama de materiales inorgánicos, incluidos metales, óxidos y carburos. Este proceso es fundamental en la deposición de películas finas, que forman parte integral de diversas industrias como la electrónica, la optoelectrónica y los recubrimientos de películas finas.

El proceso CVD puede clasificarse en varios métodos especializados, cada uno de ellos adaptado a aplicaciones y propiedades de material específicas:

- Deposición química en fase vapor a presión atmosférica (APCVD): Funciona a presión atmosférica, por lo que es adecuado para la producción a gran escala.

- Deposición química en fase de vapor a baja presión (LPCVD): Se realiza a presión reducida, lo que mejora la uniformidad y el control del espesor.

- Deposición química en fase vapor de metales orgánicos (MOCVD): Utiliza precursores metal-orgánicos, ideales para depositar películas de compuestos complejos.

- Deposición química en fase vapor asistida por plasma (PACVD) o deposición química en fase vapor mejorada por plasma (PECVD): Incorpora plasma para facilitar las reacciones a temperaturas más bajas, especialmente útil para películas de silicio amorfo (a-Si) y revestimientos protectores.

- Deposición química en fase vapor por láser (LCVD): Emplea energía láser para inducir la deposición localizada, ofreciendo un control preciso de las propiedades de la película.

- Deposición fotoquímica en fase vapor (PCVD): Utiliza reacciones fotoquímicas para depositar películas, a menudo junto con otras técnicas.

- Infiltración química de vapor (CVI): Se centra en la infiltración de sustratos porosos con gases reactivos para formar recubrimientos densos.

- Epitaxia química de haces (CBE): Utiliza haces moleculares para lograr un crecimiento epitaxial muy controlado.

Cada uno de estos métodos tiene ventajas únicas y se elige en función de las propiedades deseadas de la película, la velocidad de deposición y los requisitos específicos de la aplicación. La versatilidad del CVD permite crear películas finas con propiedades a medida, lo que lo convierte en una herramienta indispensable en la tecnología moderna.

Procesos básicos de reacción química

El proceso de deposición química en fase vapor (CVD) engloba una serie de reacciones químicas que facilitan la deposición de películas finas inorgánicas. Estas reacciones pueden clasificarse a grandes rasgos en varios procesos clave:

-

Pirólisis: Consiste en la descomposición térmica de moléculas precursoras a temperaturas elevadas, lo que da lugar a la formación de una película sólida sobre el sustrato. La pirólisis es crucial para la deposición de materiales como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄).

-

Fotólisis: En este proceso, las moléculas precursoras se descomponen mediante luz ultravioleta (UV), lo que permite la deposición de películas finas a temperaturas más bajas en comparación con la pirólisis. La fotólisis se utiliza a menudo en aplicaciones que requieren un control preciso del espesor y la uniformidad de la película.

-

Reacciones de reducción: Estas reacciones implican la reducción de compuestos metálicos para formar películas metálicas. Por ejemplo, la reducción del hexafluoruro de wolframio (WF₆) con hidrógeno (H₂) da lugar a la deposición de wolframio (W).

-

Reacciones de oxidación: Aquí, las moléculas precursoras reaccionan con el oxígeno para formar películas de óxido. Un ejemplo es la oxidación del tetracloruro de silicio (SiCl₄) para producir dióxido de silicio (SiO₂).

-

Reacciones redox: Se trata de procesos simultáneos de reducción y oxidación, que a menudo implican la interacción de un precursor metálico con un agente reductor y un agente oxidante. Las reacciones redox son esenciales para la deposición de películas finas complejas con múltiples componentes.

Cada uno de estos procesos de reacción desempeña un papel vital en la técnica CVD, permitiendo el control preciso y la deposición de una amplia gama de materiales inorgánicos.

Tipos de fuentes reactivas CVD

La deposición química en fase vapor (CVD) emplea diversas fuentes reactivas para facilitar la deposición de películas finas inorgánicas. Estas fuentes pueden clasificarse en tres estados principales: gaseoso, líquido y sólido. Cada estado presenta características únicas y requiere mecanismos de control distintos para garantizar una deposición eficaz y precisa de la película.

Fuentes reactivas gaseosas

Las fuentes gaseosas se utilizan normalmente en procesos de CVD a alta temperatura. Ofrecen la ventaja de poder transportarse y mezclarse fácilmente dentro del reactor, lo que permite una distribución uniforme de los reactivos. Las fuentes gaseosas más comunes son el silano (SiH₄) para la deposición de silicio y el amoníaco (NH₃) para las películas de nitruro. Los mecanismos de control de las fuentes gaseosas suelen implicar un control preciso del flujo y la regulación de la temperatura para mantener las condiciones de reacción deseadas.

Fuentes reactivas líquidas

Las fuentes líquidas se utilizan a menudo en procesos de CVD a baja presión (LPCVD) y CVD metal-orgánico (MOCVD). Proporcionan un medio cómodo de suministrar precursores complejos que pueden volatilizarse en una fase gaseosa. Por ejemplo, en la producción de materiales semiconductores III-V se utilizan precursores metalorgánicos como el trimetilgalio (TMG). El control de las fuentes líquidas requiere sofisticados sistemas de vaporización y control de la presión para garantizar que el precursor se suministra con la concentración y el caudal correctos.

Fuentes reactivas sólidas

Las fuentes sólidas se utilizan normalmente en procesos como la deposición de capas atómicas (ALD) y algunas técnicas especializadas de CVD. A menudo implican la sublimación de precursores sólidos en una fase gaseosa. Algunos ejemplos son el tricloruro de aluminio (AlCl₃) para la deposición de óxido de aluminio. Los mecanismos de control de las fuentes sólidas son más complejos e implican un control preciso de la temperatura y de las tasas de sublimación para mantener la estabilidad y la reactividad del precursor.

Cada tipo de fuente reactiva presenta sus propios retos y ventajas, lo que requiere estrategias de control a medida para optimizar el proceso de deposición. Al comprender estas diferencias, los investigadores e ingenieros pueden seleccionar e implementar mejor las fuentes reactivas CVD adecuadas para aplicaciones específicas.

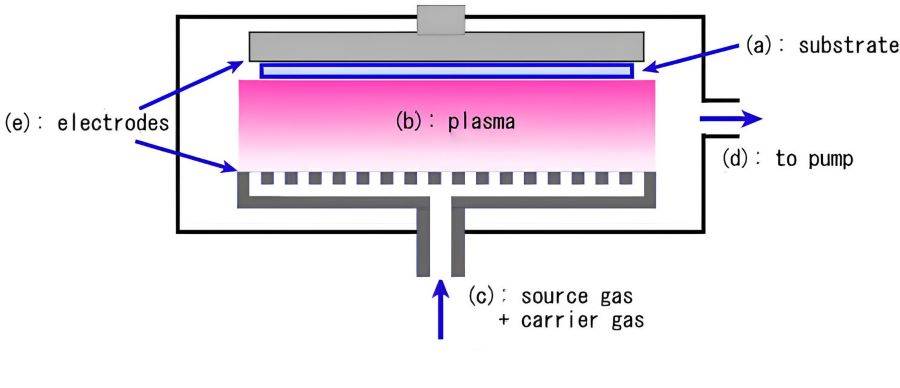

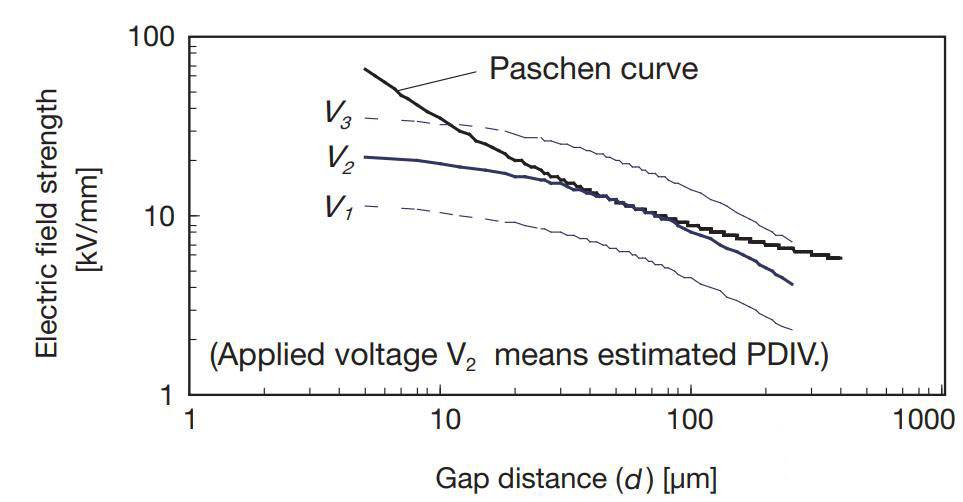

Deposición química en fase vapor mejorada con plasma (PECVD)

La deposición química en fase vapor mejorada con plasma (PECVD) representa un avance significativo en el campo de la deposición de películas finas, especialmente en el ámbito de la fabricación de semiconductores y la tecnología de pantallas. A diferencia de los métodos convencionales de deposición química en fase vapor (CVD), que dependen únicamente de la temperatura del sustrato para impulsar las reacciones químicas, la PECVD aprovecha el poder del plasma para facilitar estas reacciones a temperaturas significativamente más bajas. Este enfoque innovador no sólo reduce el estrés térmico sobre el sustrato, sino que también mejora las tasas de deposición, por lo que es una opción ideal para aplicaciones que requieren un control preciso y uniformidad.

El proceso comienza con la introducción de especies gaseosas reactivas en una cámara de reactor, donde se someten a un campo eléctrico que ioniza el gas, creando un plasma. Los electrones energéticos de este entorno plasmático proporcionan la energía de activación necesaria para que se produzcan las reacciones químicas, eludiendo así las limitaciones impuestas por la energía térmica por sí sola. Este mecanismo impulsado por plasma permite la deposición de películas finas de alta calidad a temperaturas que oscilan entre 200 y 400°C, a diferencia de las temperaturas más elevadas que requieren los métodos tradicionales de CVD, que suelen oscilar entre 425 y 900°C.

El PECVD es especialmente adecuado para la deposición de películas basadas en el silicio, como el silicio amorfo (a-Si), el nitruro de silicio (SiNx) y el dióxido de silicio (SiO2), que son componentes críticos en diversos dispositivos electrónicos. Por ejemplo, en la fabricación de pantallas, el PECVD se emplea para crear películas aislantes de puerta, películas protectoras y capas activas en transistores de película fina (TFT), garantizando un rendimiento y una fiabilidad superiores. La capacidad de depositar estas películas con una excelente uniformidad en distintos sustratos, como vidrio óptico, silicio, cuarzo y acero inoxidable, subraya aún más la versatilidad y eficacia del PECVD en los procesos de fabricación modernos.

En resumen, la PECVD aprovecha las propiedades únicas del plasma para lograr una deposición de capas finas eficiente y de alta calidad a temperaturas reducidas, lo que la convierte en una técnica indispensable en la producción de dispositivos electrónicos avanzados y pantallas.

Depósito en capas atómicas (ALD)

La deposición de capas atómicas (ALD) es una forma especializada de deposición química en fase vapor (CVD) que destaca en la producción de películas ultrafinas, muy uniformes y conformadas. Esta técnica se basa en reacciones químicas secuenciales y autolimitadas entre precursores en fase gaseosa y la superficie del sustrato, lo que garantiza un control preciso del grosor de la película a nivel atómico.

Uno de los rasgos distintivos de la ALD es su capacidad para lograr una cobertura excepcional de los pasos, incluso sobre características con relaciones de aspecto cercanas a 2000:1. Esta capacidad hace que la ALD resulte especialmente valiosa para la investigación y el desarrollo. Esta capacidad hace que el ALD sea especialmente valioso en aplicaciones que requieren geometrías de película intrincadas y complejas, como en la industria de los semiconductores. Por ejemplo, el uso de trimetilaluminio (TMA) y vapor de agua (H2O) puede producir películas de óxido de aluminio (Al2O3) de gran uniformidad y densidad.

La ALD funciona mediante una serie de pasos de pulso y purga, en los que los precursores se introducen secuencialmente en la cámara de reacción, garantizando que no haya dos precursores presentes simultáneamente. Este proceso metódico permite el crecimiento de películas con espesores que oscilan entre 0,04 nm y 0,10 nm por ciclo, lo que hace posible depositar capas más finas de 10 nm con una precisión predecible. La repetibilidad del proceso ALD es otra ventaja clave, ya que permite crear películas finas consistentes y fiables.

Además del óxido de aluminio, el ALD también puede depositar otros materiales, como el óxido de hafnio (HfO2) y el óxido de titanio (TiO2), lo que amplía su aplicabilidad en diversos sectores, como los sistemas microelectromecánicos (MEMS), la catálisis y la nanotecnología. A pesar de su lenta velocidad de deposición, el control y la uniformidad sin precedentes que ofrece la ALD la convierten en una herramienta indispensable en la ciencia y la ingeniería de materiales avanzados.

Aplicaciones y comparaciones

Aplicaciones del PVD en la producción de pantallas

La tecnología de deposición física de vapor (PVD) desempeña un papel crucial en la producción de tecnologías avanzadas de visualización, especialmente en la fabricación de diodos emisores de luz orgánicos de matriz activa (AMOLED) y otras pantallas de alto rendimiento. En los AMOLED, el PVD se emplea para la deposición de electrodos metálicos activos, esenciales para el funcionamiento eficaz de la pantalla. Estos electrodos facilitan la inyección de portadores de carga en las capas orgánicas, lo que permite la emisión de luz.

Además, el PVD se utiliza para depositar pequeñas moléculas que forman las capas orgánicas de los AMOLED. Estas moléculas se depositan cuidadosamente para garantizar una emisión de luz uniforme y altos índices de contraste. Además, el PVD es decisivo en la creación de electrodos de píxeles, donde se utiliza para depositar metales y óxido de indio y estaño (ITO), un material conductor transparente fundamental para la funcionalidad de la pantalla.

La aplicación del PVD en la producción de pantallas va más allá de las AMOLED. También se utiliza en la fabricación de otras tecnologías de visualización, como las pantallas de cristal líquido (LCD) y las pantallas de puntos cuánticos (QD), donde garantiza la deposición de películas finas de alta calidad que mejoran el rendimiento general y la durabilidad de las pantallas. Estas películas finas son esenciales para cumplir diversas funciones mecánicas, ópticas y electrónicas, como mejorar la reflectividad, aumentar la durabilidad y garantizar un transporte eficaz de la carga.

A pesar de sus numerosas ventajas, el PVD tiene algunas limitaciones. Por ejemplo, esta tecnología suele tener problemas para recubrir la parte posterior y los laterales de las herramientas debido a la baja presión del aire dentro del reactor de PVD. Para mitigar este problema, el reactor debe cargarse a una densidad reducida para evitar los efectos de sombra, lo que complica los procesos de carga y fijación. Además, los costes asociados al PVD pueden ser elevados, sobre todo cuando se trata de estructuras de visualización complejas.

En general, el PVD sigue siendo una tecnología vital en la industria de las pantallas, ya que contribuye al avance de las pantallas de alto rendimiento mediante procesos precisos y eficaces de deposición de películas finas.

Aplicaciones del CVD en la producción de pantallas

El depósito químico en fase vapor (CVD), con su variante avanzada, el depósito químico en fase vapor mejorado por plasma (PECVD), desempeña un papel fundamental en la producción de tecnologías de visualización. El PECVD es especialmente favorecido por su capacidad para depositar capas portadoras de silicio, como el silicio amorfo (a-Si), el dióxido de silicio (SiO2) y el nitruro de silicio (SiNx), a temperaturas relativamente más bajas que los métodos CVD tradicionales.

En el contexto de la fabricación de pantallas, estas capas basadas en el silicio son cruciales para varios componentes clave:

- Silicio amorfo (a-Si): Muy utilizado en transistores de película fina (TFT) para pantallas de matriz activa, el a-Si proporciona la conductividad eléctrica y la estabilidad necesarias.

- Dióxido de silicio (SiO2): Empleado a menudo como capa dieléctrica, el SiO2 ofrece excelentes propiedades aislantes, protegiendo las capas subyacentes de los cortocircuitos eléctricos.

- Nitruro de silicio (SiNx): Este material se utiliza con frecuencia como capa de barrera, mejorando la durabilidad y el rendimiento de la pantalla al impedir la penetración de humedad y gas.

La versatilidad del PECVD para crear estas capas se ve complementada por su eficacia en la fabricación de semiconductores. Por ejemplo, en la producción de células solares, el PECVD se utiliza para hacer crecer capas de silicio sobre sustratos de silicio monocristalino, formando capas que suelen tener entre 15 y 50 micras de espesor. Esta aplicación no sólo subraya la escalabilidad del PECVD, sino también su adaptabilidad a diferentes industrias.

En resumen, la capacidad del PECVD para producir capas de alta calidad con silicio a bajas temperaturas lo convierte en una herramienta indispensable en la producción moderna de pantallas, garantizando el rendimiento, la durabilidad y la eficiencia de los distintos componentes de las pantallas.

Ventajas y desventajas del ALD

La deposición de capas atómicas (ALD) es célebre por su incomparable uniformidad y alta densidad de película, que son fundamentales para lograr propiedades precisas y uniformes de las películas finas. Sin embargo, este método tiene sus limitaciones, sobre todo en la producción industrial, donde la baja velocidad de deposición puede suponer un importante cuello de botella.

Ventajas

- Uniformidad: ALD destaca en la creación de películas con una uniformidad excepcional en grandes sustratos, una característica especialmente importante en aplicaciones como la fabricación de semiconductores y la producción de pantallas.

- Alta densidad de película: La naturaleza autolimitante de las reacciones ALD garantiza una alta densidad de película, lo que da lugar a revestimientos robustos y duraderos, resistentes a defectos y agujeros de alfiler.

Desventajas

- Baja tasa de deposición: Uno de los inconvenientes más notables del ALD es su velocidad de deposición relativamente lenta. Esta limitación puede alargar significativamente los tiempos de producción, haciéndolo menos eficiente para aplicaciones industriales a gran escala en comparación con otros métodos de CVD.

- Complejidad del proceso: El control preciso que requieren los procesos ALD añade complejidad al equipo y a los procedimientos operativos, lo que puede aumentar los costes y requerir operarios altamente cualificados.

Estas ventajas y desventajas ponen de manifiesto las ventajas y desventajas de la elección del ALD para aplicaciones específicas, y subrayan la necesidad de un examen minucioso basado en los requisitos del proceso de fabricación.