Introducción a los residuos de indio e ITO

Aplicaciones e importancia del indio

El indio, un metal raro y versátil, desempeña un papel crucial en diversas industrias de alta tecnología debido a sus propiedades únicas.Sus principales aplicaciones se encuentran en la industria de los semiconductores, donde se utiliza para crear transistores y circuitos integrados de alto rendimiento.La excepcional conductividad eléctrica y maleabilidad del metal lo hacen ideal para estos fines.

Además de en los semiconductores, el indio se utiliza mucho en la producción de revestimientos conductores transparentes, sobre todo en revestimientos de óxido de indio y estaño (ITO).Estos revestimientos son esenciales para pantallas táctiles, células solares y pantallas planas, ya que mejoran su transparencia y conductividad.La demanda de recubrimientos de ITO es especialmente alta en el sector de la electrónica, lo que impulsa la necesidad de un suministro fiable de indio.

Las aplicaciones del indio van más allá de la electrónica.También se utiliza en la fabricación de materiales fluorescentes, vitales para diversas tecnologías de iluminación y visualización.Además, el indio se encuentra en compuestos metal-orgánicos, que contribuyen a la ciencia de materiales avanzados y a la investigación química.

La importancia estratégica del indio viene subrayada por su escasez y el papel fundamental que desempeña en la tecnología moderna.A medida que aumenta la demanda mundial de dispositivos electrónicos, la recuperación y el reciclado eficientes del indio a partir de materiales de desecho, como los residuos de objetivos ITO, son cada vez más vitales.Esto no sólo garantiza un suministro sostenible de indio, sino que también mitiga el impacto ambiental asociado a su extracción y eliminación.

Fuentes y abundancia del indio

El indio procede principalmente de los procesos de fundición de metales pesados, como el zinc, el plomo, el cobre y el estaño.Este método de extracción es crucial debido a la rareza del metal en su estado natural.La abundancia de indio en la corteza terrestre es extremadamente baja, estimada en apenas 0,11 μg/g.Esta escasez subraya la importancia de contar con técnicas de recuperación eficaces para satisfacer la creciente demanda de indio, sobre todo en industrias de alta tecnología como la de los semiconductores y los revestimientos conductores transparentes.

Las principales fuentes industriales de indio son los minerales de cinc, donde a menudo se encuentra como subproducto.Durante la extracción de estos metales básicos, el indio suele concentrarse en los residuos de la fundición y en los polvos de combustión.Estos residuos se procesan posteriormente para recuperar el indio, un proceso que requiere una cantidad significativa de energía y recursos.Dada su escasa abundancia natural, la recuperación eficaz del indio a partir de estas fuentes secundarias es esencial para mantener una cadena de suministro sostenible.

Además de su escasa abundancia en la corteza terrestre, la dispersión del indio en el medio ambiente complica aún más su extracción.A diferencia de otros metales más abundantes que pueden extraerse de yacimientos concentrados, el indio suele encontrarse disperso en cantidades ínfimas en diversos depósitos minerales.Esto exige tecnologías de extracción avanzadas para aislar y purificar el metal de estas matrices complejas.Así pues, el reto de la recuperación del indio no es sólo una cuestión de cantidad, sino también de sofisticación tecnológica y viabilidad económica.

La escasez de indio, unida a su papel fundamental en la tecnología moderna, pone de manifiesto la necesidad de seguir investigando métodos de recuperación más eficaces y respetuosos con el medio ambiente.Dado que la demanda de indio sigue aumentando, sobre todo en la producción de los cátodos de óxido de indio y estaño (ITO) utilizados en las pantallas electrónicas, el desarrollo de procesos de extracción sostenibles es cada vez más importante.Esto no sólo garantiza un suministro fiable de indio, sino que también mitiga el impacto medioambiental asociado a su extracción y procesamiento.

Residuos de objetivos ITO como fuente de indio

Los cátodos para sputtering ITO son uno de los principales consumidores de indio, representando aproximadamente el 50% de su demanda mundial.Este importante consumo subraya el papel fundamental de los cátodos de ITO en diversas aplicaciones tecnológicas, especialmente en la producción de revestimientos conductores transparentes para dispositivos electrónicos.Sin embargo, la tasa de utilización de los cátodos ITO es notablemente baja, a menudo inferior al 30%, lo que deja una parte importante de indio sin recuperar e incrustado en los residuos generados a partir de estos cátodos.

La recuperación del indio de los residuos de los blancos ITO no sólo es económicamente viable, sino también imperativa desde el punto de vista medioambiental.Dada la escasez de indio en la corteza terrestre, estimada en apenas 0,11 μg/g, el reciclaje del indio a partir de residuos industriales se convierte en una estrategia crucial para mantener su suministro.Esta práctica no sólo mitiga el agotamiento de los recursos naturales, sino que también reduce la huella medioambiental asociada a los procesos primarios de extracción y refinado.

Además, los avances tecnológicos en los métodos de recuperación, como la purificación química y el refinado electrolítico, han mejorado la eficiencia y la pureza del indio extraído de los residuos de ITO.Estos métodos permiten extraer indio de gran pureza, alcanzando normalmente purezas de hasta el 99,995%, lo que resulta esencial para su uso en aplicaciones electrónicas avanzadas.El proceso consiste en disolver los residuos de ITO en ácido clorhídrico, seguido de pasos como la sustitución por polvo de zinc y el refinado electrolítico, lo que garantiza un proceso de recuperación completo y eficaz.

En resumen, los residuos de ITO representan una importante e infrautilizada reserva de indio, que ofrece beneficios tanto económicos como medioambientales a través de su recuperación y reciclaje.Como la demanda de indio sigue aumentando, sobre todo en la industria electrónica, la extracción y reutilización eficientes del indio a partir de residuos de ITO desempeñará un papel cada vez más vital para satisfacer esta demanda de forma sostenible.

Métodos de recuperación del indio

Técnicas de purificación química

Las técnicas de purificación química son esenciales para la recuperación de indio de alta pureza a partir de residuos de blanco ITO.Estos métodos incluyen destilación al vacío , refinado electrolítico , coagulación direccional , fusión regional y refinado electrolítico con sales fundidas .Cada técnica desempeña un papel único en el proceso de purificación, garantizando que el indio extraído cumpla los estrictos requisitos de pureza de las aplicaciones industriales.

La destilación al vacío es especialmente eficaz para eliminar las impurezas volátiles, mientras que el refinado electrolítico permite la deposición selectiva de indio en un electrodo, alcanzando así altos niveles de pureza. Coagulación direccional y fusión regional se utilizan para separar el indio de otros elementos en función de sus diferentes puntos de fusión y características de solubilidad.Por último, el refinado electrolítico con sales fundidas implica el uso de sales fundidas para purificar aún más el indio, garantizando que esté libre de cualquier contaminante residual.

Estos procesos de purificación química están meticulosamente diseñados para abordar los retos específicos asociados a la recuperación de indio a partir de residuos de ITO, garantizando que el producto final sea de la máxima pureza y adecuado para una amplia gama de aplicaciones en la industria electrónica.

Técnicas de purificación física

Las técnicas de purificación física desempeñan un papel crucial en la recuperación de indio de alta pureza a partir de residuos de blanco ITO.Estos métodos son esenciales para separar el indio de otros elementos e impurezas presentes en los residuos.Las principales técnicas físicas de purificación son la extracción con disolventes, el intercambio iónico y la extracción con membranas líquidas.

-

Extracción con disolventes:Este método implica el uso de disolventes selectivos para extraer el indio de una solución.El disolvente se une selectivamente a los iones de indio, lo que permite separarlos de otros elementos.Esta técnica es especialmente eficaz para alcanzar altos niveles de pureza.

-

Intercambio iónico:El intercambio iónico consiste en hacer pasar la solución que contiene indio a través de un lecho de resina que captura selectivamente los iones de indio.Una vez que la resina está saturada de indio, se eluye con un disolvente adecuado para liberar los iones de indio, que pueden recogerse y purificarse posteriormente.

-

Extracción por membrana líquida:Esta técnica utiliza una fina membrana líquida inmiscible para separar los iones de indio de la solución.La membrana permite el paso selectivo de los iones de indio, separándolos eficazmente de otros elementos e impurezas.

Cada uno de estos métodos tiene sus propias ventajas y se elige en función de los requisitos específicos del proceso de purificación.Combinando estas técnicas de purificación física con métodos químicos y electrolíticos, es posible conseguir una recuperación de indio de gran pureza a partir de residuos de blanco ITO.

Procesos para la recuperación de indio de gran pureza

Disolución en ácido y filtración

El proceso de recuperación del indio de los residuos de blancos ITO comienza con la disolución del material de desecho en ácido clorhídrico.Este paso es crucial, ya que facilita la separación del indio de los demás componentes presentes en el blanco de ITO.El proceso de disolución suele implicar el calentamiento de la mezcla para optimizar la velocidad de reacción y garantizar la disolución completa de los compuestos que contienen indio.

Una vez completada la disolución, la solución se somete a filtración.Este paso es esencial para separar la solución rica en indio del residuo insoluble, que puede contener otros metales e impurezas no metálicas.El proceso de filtración puede mejorarse utilizando filtros especializados diseñados para capturar partículas finas de forma eficaz, garantizando así una solución de indio de gran pureza.

La solución resultante que contiene indio está lista para la siguiente etapa del proceso de recuperación, que consiste en la sustitución del indio por polvo de zinc para formar indio esponjoso.Este producto intermedio se purifica posteriormente mediante fusión alcalina y refinado electrolítico para conseguir el indio de alta pureza deseado.

En resumen, las etapas de disolución ácida y filtración son fundamentales para el proceso de recuperación del indio, ya que aíslan eficazmente el indio valioso del material de desecho y preparan el terreno para su posterior purificación.

Sustitución y purificación

El proceso de recuperación del indio a partir de los residuos del blanco ITO implica varios pasos críticos, en particular la sustitución del indio de la solución y la posterior purificación.Se emplea polvo de zinc para facilitar el proceso de sustitución, desplazando eficazmente los iones de indio de la solución.Este desplazamiento da lugar a la formación de indio esponjoso, un material precursor rico en indio pero que aún contiene impurezas.

Para conseguir un indio de gran pureza, el indio esponjoso se somete a un proceso de purificación conocido como fusión alcalina.Durante esta etapa, el indio esponjoso se somete a altas temperaturas en un entorno alcalino, lo que ayuda a separar y eliminar las impurezas residuales.Las condiciones alcalinas son cruciales, ya que ayudan a la oxidación selectiva y a la volatilización de las impurezas, dejando un producto de indio más concentrado y puro.

| Paso del proceso | Descripción |

|---|---|

| Uso del zinc en polvo | El polvo de zinc se utiliza para sustituir el indio de la solución, formando indio esponjoso. |

| Fusión alcalina | El indio esponjoso se purifica mediante fusión alcalina, eliminando las impurezas residuales. |

La combinación de la sustitución del polvo de zinc y la fusión alcalina es esencial para la recuperación eficaz de indio de gran pureza a partir de residuos de blanco ITO.Este proceso de varios pasos garantiza que el producto final cumpla los estrictos requisitos de pureza exigidos por industrias como la electrónica y la de semiconductores.

Refinado electrolítico

El proceso de refinado electrolítico desempeña un papel fundamental en la transformación del indio bruto en un metal de gran pureza, que suele alcanzar purezas en torno al 99,995%. Este método es crucial para garantizar que el indio recuperado cumpla las estrictas normas exigidas para sus diversas aplicaciones industriales, como en semiconductores y revestimientos conductores transparentes. El proceso de refinado electrolítico no sólo mejora la pureza del metal, sino que también garantiza una elevada tasa de recuperación, superior al 93%.

Durante el refinado electrolítico, el indio bruto se somete a una corriente eléctrica que facilita la separación de las impurezas de los iones de indio. Este proceso se lleva a cabo en un entorno controlado, a menudo utilizando celdas electrolíticas especializadas diseñadas para maximizar la eficiencia y minimizar la contaminación. El resultado es un producto de indio refinado libre de las impurezas más comunes, lo que lo hace adecuado para aplicaciones de alta tecnología en las que la pureza es primordial.

El proceso de refinado electrolítico es un paso clave en la cadena global de recuperación y purificación del indio a partir de los residuos del blanco ITO. Sigue a las etapas iniciales de disolución ácida y filtración, que preparan la solución que contiene indio para su posterior purificación. Cuando el indio llega a la fase de refinado electrolítico, ya ha pasado por varias etapas de purificación, cada una de las cuales contribuye al objetivo general de producir un metal de gran pureza.

El éxito del proceso de refinado electrolítico se mide no sólo por la pureza del producto final, sino también por la tasa de recuperación, que es un factor económico crítico. Una tasa de recuperación elevada garantiza que la mayor parte del indio presente en el material de desecho inicial se extrae y refina con éxito, minimizando las pérdidas y maximizando el rendimiento. Este doble objetivo de pureza y recuperación subraya la importancia del refinado electrolítico en el proceso de recuperación del indio.

Configuración experimental y análisis

Materias primas y equipo

El proceso de recuperación de indio de gran pureza a partir de residuos de blancos de ITO se basa en una serie de materias primas y equipos especializados cuidadosamente seleccionados. Las principales materias primas son Residuos de blanco ITO , ácido clorhídrico , álcali líquido , sosa cáustica y cinc en polvo . Cada uno de estos materiales desempeña un papel crucial en las etapas de extracción y purificación.

| Materia prima | Papel en el proceso |

|---|---|

| Residuos del blanco ITO | Fuente de indio y otros metales valiosos |

| Ácido clorhídrico | Disuelve los residuos de ITO para liberar la solución que contiene indio |

| Álcali líquido | Neutraliza la solución y facilita la formación de compuestos de indio |

| Sosa cáustica | Mejora el proceso de purificación ayudando en la separación de impurezas |

| Zinc en polvo | Sustituye al indio de la solución, produciendo indio esponjoso |

El equipo utilizado en este proceso es igualmente crítico, ya que garantiza la eficacia y el control de las reacciones. Entre las piezas clave del equipo se incluyen tanques de reacción de esmalte , filtros , tanques de recambio y cubas de electrólisis .

| Equipo | Función |

|---|---|

| Tanques de reacción de esmalte | Contienen y facilitan las reacciones químicas que intervienen en la etapa de disolución |

| Filtros | Separan la solución que contiene indio de los sólidos residuales |

| Tanques de sustitución | Mantienen la solución durante el proceso de sustitución, garantizando reacciones precisas |

| Tanques de electrólisis | Refinan el indio bruto para conseguir la pureza deseada. |

Estos materiales y equipos trabajan en tándem para garantizar un proceso de recuperación ágil y eficaz que, en última instancia, produce indio de gran pureza con un impacto medioambiental mínimo.

Métodos analíticos

Los métodos analíticos empleados en este estudio son cruciales para garantizar la precisión y fiabilidad del proceso de recuperación. El indio y el estaño se analizan meticulosamente mediante espectrometría de plasma de acoplamiento inductivo (ICP) una potente técnica conocida por su alta sensibilidad y su capacidad de detección de múltiples elementos. Este método permite cuantificar con precisión las concentraciones de indio y estaño, que son parámetros críticos en el proceso de recuperación.

Para el análisis de aluminio , a espectrofotómetro 721 . Este instrumento es particularmente eficaz para medir la absorbancia de la luz por los iones de aluminio, proporcionando un medio fiable para determinar el contenido de aluminio en las muestras. El método espectrofotométrico es sencillo y relativamente rápido, lo que lo convierte en una opción ideal para el análisis rutinario en entornos industriales.

El acidez de las soluciones se controla con un acidímetro acidímetro pHS-3C . Este dispositivo es esencial para mantener los niveles de pH dentro del rango óptimo requerido para las diversas reacciones químicas que intervienen en el proceso de recuperación. Al garantizar una acidez constante, la eficacia de las etapas de disolución, sustitución y purificación aumenta considerablemente.

| Elemento | Método analítico | Finalidad |

|---|---|---|

| Indio | Espectrometría ICP | Cuantificar las concentraciones de indio y estaño para el control de procesos. |

| Estaño | Espectrometría ICP | |

| Aluminio | Espectrofotómetro 721 | Mida el contenido de aluminio para garantizar la eficacia del proceso. |

| Acidez | Acidímetro pHS-3C | Supervise y controle los niveles de pH para obtener reacciones químicas óptimas. |

El conjunto de estas herramientas analíticas proporciona un conocimiento exhaustivo de la composición y las condiciones de los materiales a lo largo de todo el proceso de recuperación, garantizando que el producto final cumpla los estrictos requisitos de pureza del indio de alta pureza.

Flujo del proceso y discusión

El artículo describe meticulosamente la secuencia de operaciones implicadas en la recuperación de indio de alta pureza a partir de residuos de blanco ITO, haciendo hincapié en los pasos críticos de disolución ácida, sustitución, fusión alcalina y electrólisis. Cada proceso se caracteriza por unas condiciones y unos parámetros específicos que garantizan una eficacia y una pureza del producto óptimas.

Disolución ácida y filtración

El paso inicial consiste en la disolución de los residuos objetivo de ITO en ácido clorhídrico, un proceso que libera iones de indio de la matriz sólida. Esta disolución suele realizarse a temperatura y concentración de ácido controladas para maximizar el rendimiento del indio en solución. Tras la disolución, se emplea la filtración para separar la solución que contiene indio del residuo insoluble, que puede contener otros metales valiosos como el estaño.

Sustitución y purificación

Una vez en solución, los iones de indio se someten a un proceso de sustitución utilizando polvo de zinc. Este método aprovecha la mayor afinidad del zinc por el medio ácido, haciendo que desplace al indio de la solución. El producto resultante es una masa esponjosa de indio, que se purifica mediante fusión alcalina. Este paso no sólo elimina el zinc residual, sino que también refina el indio hasta alcanzar un mayor grado de pureza.

Refinado electrolítico

La etapa final del proceso consiste en el refinado electrolítico, una técnica que purifica aún más el indio para alcanzar altos niveles de pureza, normalmente en torno al 99,995%. Este proceso se lleva a cabo en tanques de electrólisis especializados, donde la esponja de indio se somete a una corriente eléctrica. El proceso electrolítico garantiza la eliminación incluso de trazas de impurezas, lo que se traduce en una tasa total de recuperación superior al 93%.

Cada uno de estos pasos se controla meticulosamente para garantizar que el producto final cumpla los estrictos requisitos de pureza exigidos por industrias como la de los semiconductores y los revestimientos conductores transparentes. El análisis detallado de estos procesos subraya la complejidad y precisión necesarias para recuperar y purificar con éxito el indio a partir de residuos de blancos de ITO.

Conclusión y perspectivas de futuro

Resumen del proceso de recuperación

La recuperación de indio de gran pureza a partir de residuos de blancos de ITO es un proceso de varios pasos que comienza con la disolución del material de desecho en ácido clorhídrico. Este paso inicial es crucial, ya que libera el indio de la matriz de ITO, permitiendo las siguientes etapas de purificación. Una vez disuelta, la solución que contiene indio se somete a filtración para eliminar cualquier residuo insoluble, lo que garantiza un material de partida más limpio para la siguiente fase.

Tras la filtración, el indio de la solución se sustituye por polvo de zinc. Este proceso de sustitución es esencial para convertir los iones de indio en una forma sólida, conocida como indio esponja, que puede separarse fácilmente de la solución. El uso de polvo de zinc no sólo facilita la recuperación del indio, sino que también ayuda a reducir las impurezas, preparando el terreno para una purificación posterior.

El siguiente paso en el proceso de recuperación es la fusión alcalina, en la que el indio esponjoso se trata con un álcali líquido, normalmente sosa cáustica. Este proceso refina aún más el indio, eliminando las impurezas restantes y convirtiéndolo en una forma más estable. La fusión alcalina es un paso crítico que mejora la pureza del indio, haciéndolo apto para aplicaciones de gran demanda en la industria electrónica.

Por último, el indio bruto se somete a refinado electrolítico, una técnica que alcanza el máximo nivel de pureza. Durante este proceso, el indio se refina electrolíticamente para alcanzar un nivel de pureza de aproximadamente el 99,995%, con una tasa de recuperación total superior al 93%. El refinado electrolítico no sólo garantiza la producción de indio de gran pureza, sino que también permite recuperar valiosos subproductos, lo que contribuye a la eficacia global del proceso.

Cada paso de este proceso de recuperación está meticulosamente diseñado para maximizar el rendimiento y la pureza del indio, lo que lo convierte en un método sostenible y económicamente viable para hacer frente a la creciente demanda de este metal raro y valioso.

Consideraciones medioambientales y de gestión de residuos

La recuperación de indio a partir de residuos de blancos de ITO no es sólo una cuestión de extracción del metal; también implica unas cuidadosas prácticas medioambientales y de gestión de residuos. Durante el proceso de recuperación, también se extraen cantidades significativas de estaño, zinc y otros elementos, lo que requiere una manipulación y un reciclado adecuados para minimizar el impacto medioambiental.

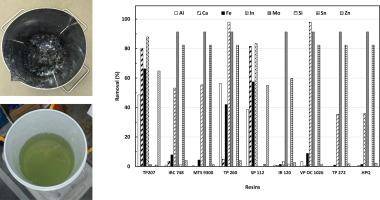

Uno de los aspectos críticos de este proceso es el tratamiento de las aguas residuales. La disolución de los objetivos ITO en ácido clorhídrico genera soluciones que deben tratarse para eliminar los productos químicos nocivos y los metales pesados antes de verterlas. Esto implica técnicas avanzadas de filtración y el uso de agentes químicos para neutralizar y precipitar los contaminantes. Por ejemplo, el uso de resinas de intercambio iónico puede eliminar eficazmente el indio y otros metales de las aguas residuales, permitiendo su posterior recuperación y reutilización.

Además, los subproductos del proceso de refinado electrolítico, como la escoria y el electrolito usado, deben gestionarse de forma responsable. Estos materiales suelen contener metales valiosos que pueden recuperarse mediante su posterior procesamiento, reduciendo así los residuos y maximizando la eficiencia de los recursos. La implantación de sistemas de circuito cerrado, en los que las aguas residuales y los subproductos se reciclan dentro del proceso, puede reducir significativamente la huella medioambiental de las operaciones de recuperación del indio.

En resumen, aunque el objetivo principal de la recuperación de indio a partir de residuos de ITO es obtener un metal de gran pureza, las consideraciones medioambientales y de gestión de residuos asociadas son igualmente importantes. Una gestión eficaz de estos aspectos garantiza que el proceso de recuperación no sólo sea económicamente viable, sino también sostenible desde el punto de vista medioambiental.

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

Artículos relacionados

- Tu Horno de Tubo No Es el Problema — Tu Elección de Él Sí Lo Es

- Más allá de la hoja de especificaciones: la física oculta del límite real de un horno tubular

- Por qué falló su horno de alta temperatura y cómo evitar que vuelva a suceder

- El Techo de Cristal: Navegando los Límites Térmicos Reales de los Hornos de Tubo de Cuarzo

- La Anatomía del Control: Por Qué Cada Componente de un Horno Tubular Importa