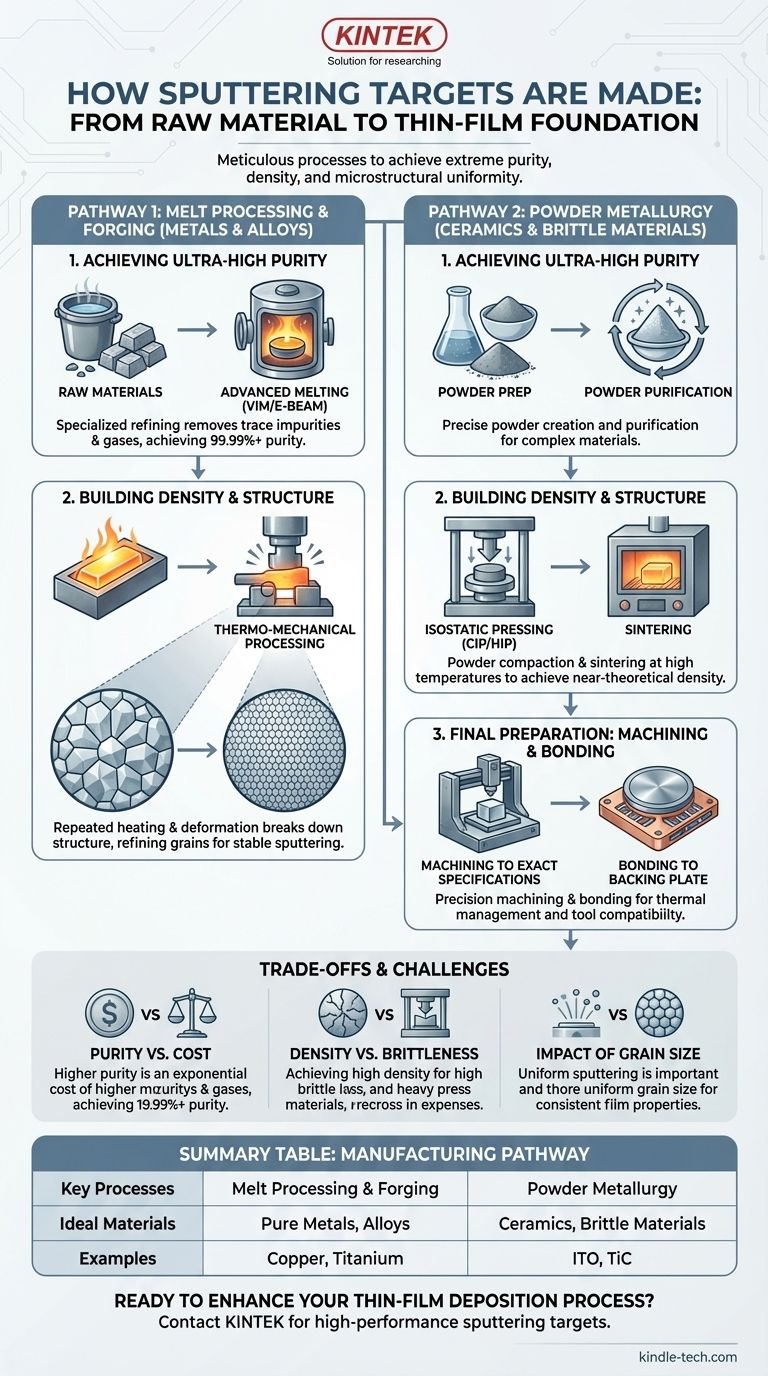

En resumen, los blancos de pulverización catódica se fabrican utilizando una de dos vías principales: el procesamiento por fusión para metales y aleaciones, o la metalurgia de polvos para cerámicas y materiales complejos. Ambos métodos se controlan meticulosamente para lograr la pureza, densidad y uniformidad microestructural extremas requeridas para la deposición de películas delgadas de alto rendimiento.

La producción de un blanco de pulverización catódica no es meramente fabricación; es un proceso de refinamiento de múltiples etapas. El desafío central es eliminar sistemáticamente las impurezas y eliminar los defectos internos, ya que la calidad a nivel atómico del blanco dicta directamente el rendimiento y la consistencia del recubrimiento final.

La base: lograr una pureza ultra alta

La calidad de cualquier película delgada comienza con la pureza de su material de origen. Para los blancos de pulverización catódica, este requisito no es negociable, ya que incluso las impurezas traza en el blanco pueden incorporarse a la película, degradando sus propiedades eléctricas, ópticas o mecánicas.

### Comenzando con materias primas

El proceso comienza con la selección y purificación de las materias primas. Los metales o compuestos de grado comercial estándar rara vez son suficientes. Se utilizan técnicas de refinación especializadas para eliminar elementos no deseados y gases disueltos, logrando a menudo niveles de pureza del 99,99 % (4N) al 99,9999 % (6N).

### El papel de la fusión avanzada

Para los blancos metálicos, a menudo se emplean técnicas como la fusión por inducción al vacío (VIM) o la fusión por haz de electrones. Fundir el material en un alto vacío elimina las impurezas volátiles y los gases disueltos como el oxígeno y el nitrógeno, que de otro modo provocarían defectos en la película depositada.

Construyendo densidad y estructura: las dos vías principales

Una vez que se crea un lingote o polvo puro, debe consolidarse en un bloque sólido y denso con una estructura de grano fina y uniforme. La elección del método depende casi por completo de las propiedades del material.

### Vía 1: Procesamiento por fusión y forja (para metales y aleaciones)

Esta es la ruta más común para metales puros y muchas aleaciones. El material purificado se funde en un lingote sólido, que luego se somete a una serie de procesos termomecánicos.

Esto implica ciclos repetidos de calentamiento y deformación mecánica, como forja o laminación. Este paso crítico descompone la estructura cristalina grande e inconsistente del lingote fundido, refinándola en los granos finos y uniformes esenciales para una velocidad de pulverización estable y uniforme. También ayuda a cerrar cualquier vacío o porosidad interna.

### Vía 2: Metalurgia de polvos (para cerámicas y materiales frágiles)

Materiales como las cerámicas (por ejemplo, óxido de indio y estaño, ITO) o ciertas aleaciones complejas no se pueden fundir y verter fácilmente. Para estos, la metalurgia de polvos es la solución.

El proceso implica crear un polvo fino del material, prensarlo en la forma deseada y calentarlo a una temperatura justo por debajo de su punto de fusión en un proceso llamado sinterización.

Se utilizan técnicas como el Prensado Isostático en Frío (CIP) o el Prensado Isostático en Caliente (HIP) para compactar el polvo bajo una inmensa presión. El HIP es particularmente efectivo ya que combina alta temperatura y presión simultáneamente, produciendo blancos con una densidad que puede superar el 95 % del máximo teórico.

Preparación final: mecanizado y unión

El material consolidado y de alta densidad sigue siendo solo un bloque rugoso. Los pasos finales lo convierten en un componente terminado y utilizable para un sistema de pulverización catódica.

### Mecanizado a especificaciones exactas

El bloque se mecaniza con precisión a las dimensiones finales requeridas por la herramienta de pulverización catódica. Podría ser un disco plano, una placa rectangular o una forma más compleja como un cilindro o un anillo. La alta planitud de la superficie y un acabado liso son críticos para garantizar una erosión uniforme del plasma y un contacto térmico.

### Unión a la placa de soporte

La pulverización catódica es un proceso de alta energía que genera un calor significativo. Para gestionar esto, el material del blanco se une a una placa de soporte (o "soporte"), generalmente hecha de cobre o aluminio. Esta placa proporciona soporte estructural e incorpora canales de enfriamiento para la circulación de agua, evitando que el blanco se sobrecaliente y se agriete durante el uso.

Comprender las compensaciones y los desafíos

El blanco de pulverización catódica ideal es perfectamente puro, totalmente denso y tiene una microestructura uniforme, pero lograr esto implica navegar por compensaciones técnicas y económicas clave.

### Pureza frente a coste

Cada "nueve" adicional en pureza (por ejemplo, de 99,99 % a 99,999 %) puede aumentar el coste del blanco exponencialmente debido a las técnicas de refinación avanzadas requeridas. Para muchas aplicaciones, un blanco 4N es suficiente, mientras que los procesos semiconductores de vanguardia pueden exigir 6N o superior.

### Densidad frente a fragilidad del material

Lograr una densidad cercana a la teórica es crucial para minimizar el arco y la generación de partículas durante la pulverización catódica. Si bien el HIP es excelente para la densidad, es un proceso costoso. Para las cerámicas frágiles, prevenir grietas y garantizar la integridad estructural durante el prensado y la sinterización es un desafío de fabricación importante.

### El impacto del tamaño del grano

Un blanco con granos grandes o no uniformes se pulverizará a una velocidad inconsistente, lo que dará como resultado una película con un grosor y propiedades irregulares. El extenso trabajo termomecánico necesario para crear una estructura de grano fina y uniforme es un factor principal que separa un blanco de alta calidad de uno mediocre.

Conectar la fabricación con su aplicación

El método utilizado para crear un blanco impacta directamente su rendimiento en su proceso. Comprender este vínculo le permite seleccionar el producto correcto y solucionar problemas de manera más efectiva.

- Si su enfoque principal es la estabilidad y repetibilidad del proceso: Priorice los blancos con tamaño de grano pequeño y uniforme certificado y alta densidad, que son productos de un extenso trabajo termomecánico o Prensado Isostático en Caliente (HIP).

- Si su enfoque principal es la pureza de la película para electrónica sensible: Exija blancos con la mayor pureza disponible (por ejemplo, 5N o 6N), lo que requiere métodos de refinación avanzados como la fusión por haz de electrones durante la fabricación.

- Si está trabajando con cerámicas complejas (como ITO o TiC): Sus blancos se fabrican mediante metalurgia de polvos; céntrese en proveedores que puedan demostrar una alta densidad (>95 % teórica) y uniformidad composicional para minimizar los defectos de la película.

Saber cómo se fabrica un blanco de pulverización catódica le proporciona la perspectiva necesaria para seleccionar el material adecuado y diagnosticar problemas críticos en su proceso de deposición.

Tabla de resumen:

| Vía de fabricación | Procesos clave | Materiales ideales |

|---|---|---|

| Procesamiento por fusión y forja | Fusión por inducción al vacío (VIM), Forja, Laminación | Metales puros, Aleaciones (p. ej., Cobre, Titanio) |

| Metalurgia de polvos | Prensado Isostático en Frío/Caliente (CIP/HIP), Sinterización | Cerámicas, Materiales frágiles (p. ej., ITO, TiC) |

¿Listo para mejorar su proceso de deposición de películas delgadas?

La calidad de su blanco de pulverización catódica es la base del rendimiento de su recubrimiento. KINTEK se especializa en proporcionar consumibles y equipos de laboratorio de alto rendimiento, incluidos blancos de pulverización catódica fabricados con precisión para todas sus necesidades de laboratorio.

Permita que nuestra experiencia lo guíe hacia la solución adecuada para obtener una pureza de película, densidad y estabilidad del proceso superiores. Contacte con KINTEK hoy mismo para analizar los requisitos específicos de su aplicación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Celda Electrolítica Electroquímica para Evaluación de Recubrimientos

La gente también pregunta

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura