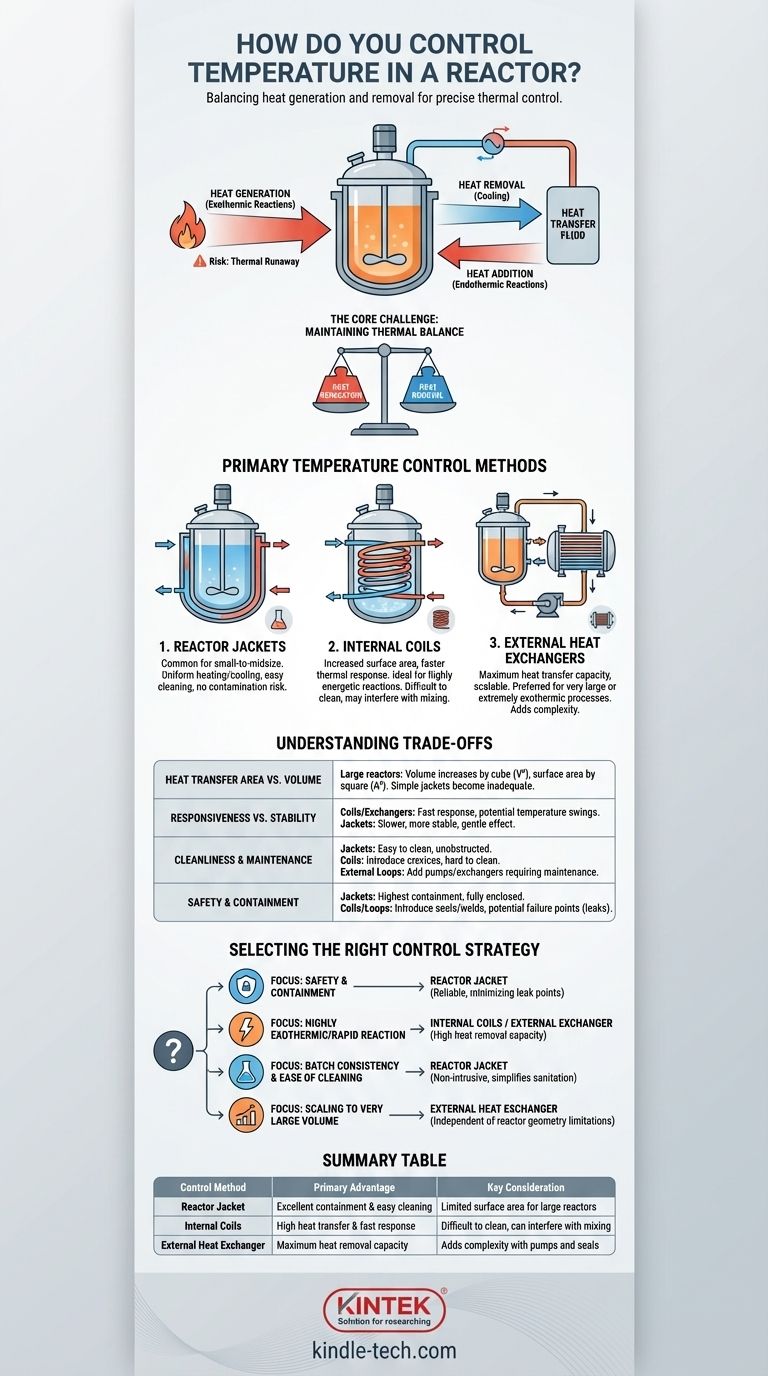

En la práctica, la temperatura del reactor se controla añadiendo o eliminando calor activamente mediante un fluido de transferencia de calor que fluye a través de un sistema mecánico específico. Los sistemas más comunes son las chaquetas de reactor externas, los serpentines internos o los intercambiadores de calor externos, cada uno con ventajas distintas para gestionar el calor generado o consumido por la reacción química en el interior.

El desafío central del control de la temperatura del reactor no es simplemente calentar o enfriar, sino mantener un equilibrio térmico preciso. El método elegido debe gestionar de forma segura la energía de la reacción, teniendo en cuenta las limitaciones físicas de la transferencia de calor, especialmente a medida que aumenta el tamaño del reactor.

El desafío principal: equilibrar el calor de la reacción

En esencia, el control de la temperatura es un problema de equilibrio térmico. Para que una reacción permanezca a una temperatura estable, la velocidad de eliminación de calor debe ser igual a la velocidad de generación de calor.

El problema de las reacciones exotérmicas

La mayoría de las reacciones industriales de interés son exotérmicas, lo que significa que liberan calor. Si este calor no se elimina más rápido de lo que se genera, la temperatura aumentará.

Este aumento de temperatura acelera la velocidad de reacción, lo que a su vez genera aún más calor. Este peligroso bucle de retroalimentación, conocido como desbordamiento térmico, puede conducir a una falla catastrófica del reactor.

La necesidad de reacciones endotérmicas

Algunas reacciones son endotérmicas, lo que significa que requieren un aporte constante de energía para proceder a una velocidad deseable.

En estos casos, el sistema de control de temperatura debe suministrar calor de manera eficiente para evitar que la reacción se ralentice o se detenga por completo, asegurando la eficiencia del proceso y una calidad de producto constante.

Métodos principales de control de temperatura

La elección del hardware es fundamental para lograr el control. Los tres métodos principales utilizan una superficie para transferir calor entre la masa de reacción y un fluido de transferencia de calor separado (como agua, vapor o aceite térmico).

Chaquetas de reactor

Una chaqueta de reactor es esencialmente una carcasa o segunda pared construida alrededor del recipiente principal, creando un espacio hueco para que circule el fluido de transferencia de calor.

Son la solución más común para reactores de tamaño pequeño a mediano. Su principal ventaja es proporcionar un calentamiento o enfriamiento uniforme sin componentes internos, lo que simplifica la limpieza y elimina la posible contaminación.

Serpentines internos

Los serpentines internos son tuberías instaladas dentro del propio reactor, a través de las cuales fluye el fluido de transferencia de calor.

Este método aumenta drásticamente el área de superficie disponible para la transferencia de calor en comparación con una chaqueta sola. Los serpentines proporcionan una respuesta térmica mucho más rápida y son excelentes para gestionar reacciones altamente energéticas, pero pueden interferir con la mezcla y son difíciles de limpiar.

Intercambiadores de calor externos

En esta configuración, una bomba hace circular continuamente el contenido del reactor fuera del recipiente, a través de un intercambiador de calor separado y altamente eficiente, y de vuelta al reactor. Esto a menudo se denomina "bucle de recirculación".

Este enfoque ofrece la capacidad de transferencia de calor más significativa, ya que el tamaño del intercambiador externo no está limitado por la geometría del reactor. Es el método preferido para reactores muy grandes o procesos extremadamente exotérmicos.

Comprender las compensaciones

La selección de un método de control de temperatura implica compensaciones críticas entre el rendimiento, la seguridad y la complejidad operativa. La elección correcta viene dictada por las demandas específicas del proceso químico.

Área de transferencia de calor vs. volumen de reacción

Este es el concepto más crítico en la ampliación de reactores. A medida que un reactor se hace más grande, su volumen aumenta al cubo (potencia de 3), mientras que su área de superficie solo aumenta al cuadrado (potencia de 2).

Esto significa que un reactor grande tiene mucha menos área de superficie de chaqueta disponible en relación con su volumen generador de calor. Por eso, una chaqueta simple que funciona para un reactor de 100 litros será completamente inadecuada para un reactor de 10.000 litros que ejecuta la misma reacción.

Capacidad de respuesta vs. estabilidad

Los serpentines internos y los intercambiadores externos reaccionan muy rápidamente a los cambios de temperatura, lo cual es crucial para detener una posible fuga. Sin embargo, también pueden causar cambios rápidos de temperatura.

Las chaquetas son más lentas y estables, proporcionando un efecto de calentamiento o enfriamiento "suave". Esto puede ser ventajoso para reacciones sensibles, pero es una desventaja cuando el enfriamiento rápido es un requisito de seguridad.

Limpieza y mantenimiento

Las chaquetas proporcionan un recipiente interno sin obstrucciones que es fácil de limpiar, un requisito crítico en aplicaciones farmacéuticas o alimentarias.

Los serpentines internos introducen grietas y superficies que son muy difíciles de limpiar a fondo. Los bucles externos añaden una bomba y un intercambiador a la lista de equipos que requieren mantenimiento regular.

Seguridad y contención

Un reactor encamisado ofrece el más alto nivel de contención, ya que la masa de reacción está completamente encerrada.

Los serpentines internos y los bucles de recirculación externos introducen sellos, soldaduras y posibles puntos de falla adicionales (como una falla del sello de la bomba) que podrían conducir a una pérdida de contención.

Selección de la estrategia de control adecuada

Su elección debe ser una decisión deliberada basada en su objetivo principal del proceso. Una estrategia de control eficaz no es una solución única para todos.

- Si su enfoque principal es la seguridad del proceso y la máxima contención: Una chaqueta de reactor bien diseñada suele ser la opción más fiable y robusta, minimizando los posibles puntos de fuga.

- Si su enfoque principal es gestionar una reacción altamente exotérmica o rápida: Los serpentines internos o un intercambiador de calor externo son esenciales para proporcionar la alta capacidad de eliminación de calor requerida.

- Si su enfoque principal es la consistencia del lote y la facilidad de limpieza: Un reactor encamisado es superior debido a su diseño no intrusivo que evita la acumulación de producto y simplifica la desinfección.

- Si su enfoque principal es escalar un proceso a un volumen muy grande: Un intercambiador de calor externo proporciona una capacidad de transferencia de calor que es independiente de la desfavorable relación superficie-volumen del reactor.

En última instancia, dominar el control de la temperatura es la base para un proceso químico seguro, eficiente y predecible.

Tabla resumen:

| Método de control | Ventaja principal | Consideración clave |

|---|---|---|

| Chaqueta de reactor | Excelente contención y fácil limpieza | Área de superficie limitada para reactores grandes |

| Serpentines internos | Alta transferencia de calor y respuesta rápida | Difícil de limpiar, puede interferir con la mezcla |

| Intercambiador de calor externo | Máxima capacidad de eliminación de calor | Añade complejidad con bombas y sellos |

¿Tiene dificultades para mantener un control preciso de la temperatura en sus procesos químicos? KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para las necesidades de laboratorio. Nuestros sistemas de reactor están diseñados con un control de temperatura óptimo en mente, lo que le ayuda a lograr el equilibrio térmico, mejorar la seguridad y la consistencia del lote. Contáctenos hoy (#ContactForm) para discutir cómo nuestras soluciones pueden aportar precisión y fiabilidad a su laboratorio.

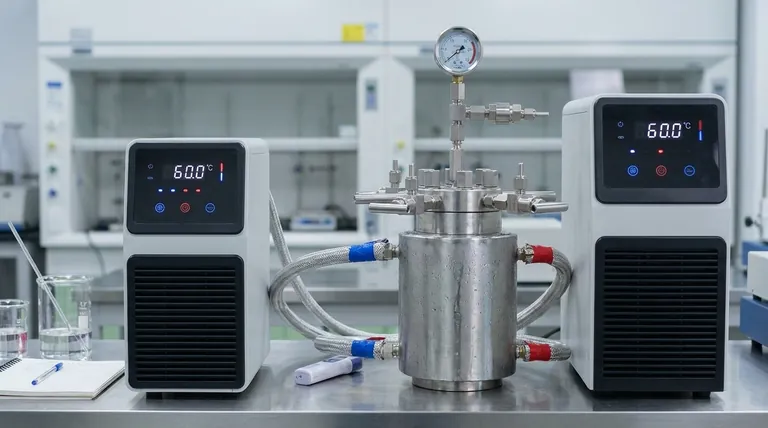

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

La gente también pregunta

- ¿Cómo demuestra su valor un reactor de alta presión en el envejecimiento acelerado? Predicción rápida de la durabilidad del catalizador

- ¿Cuál es el propósito de usar un reactor hidrotermal de alta temperatura? Mejora la síntesis de cátodos de yodo en carbón activado

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Cuál es el papel de los reactores de alta presión en el estudio de la oxidación de aleaciones? Herramientas esenciales para la investigación supercrítica