En esencia, los blancos de pulverización catódica están hechos del material exacto que usted pretende depositar como película delgada. Esto incluye una amplia gama de materiales, desde metales puros como el silicio y el titanio hasta aleaciones complejas y compuestos cerámicos como óxidos o nitruros. La elección del material está dictada enteramente por las propiedades deseadas del recubrimiento final.

El material del que está hecho un blanco de pulverización catódica solo cuenta la mitad de la historia. El verdadero determinante de un proceso de deposición exitoso reside en las propiedades físicas y estructurales del blanco: su pureza, densidad y uniformidad son tan críticas como su composición química.

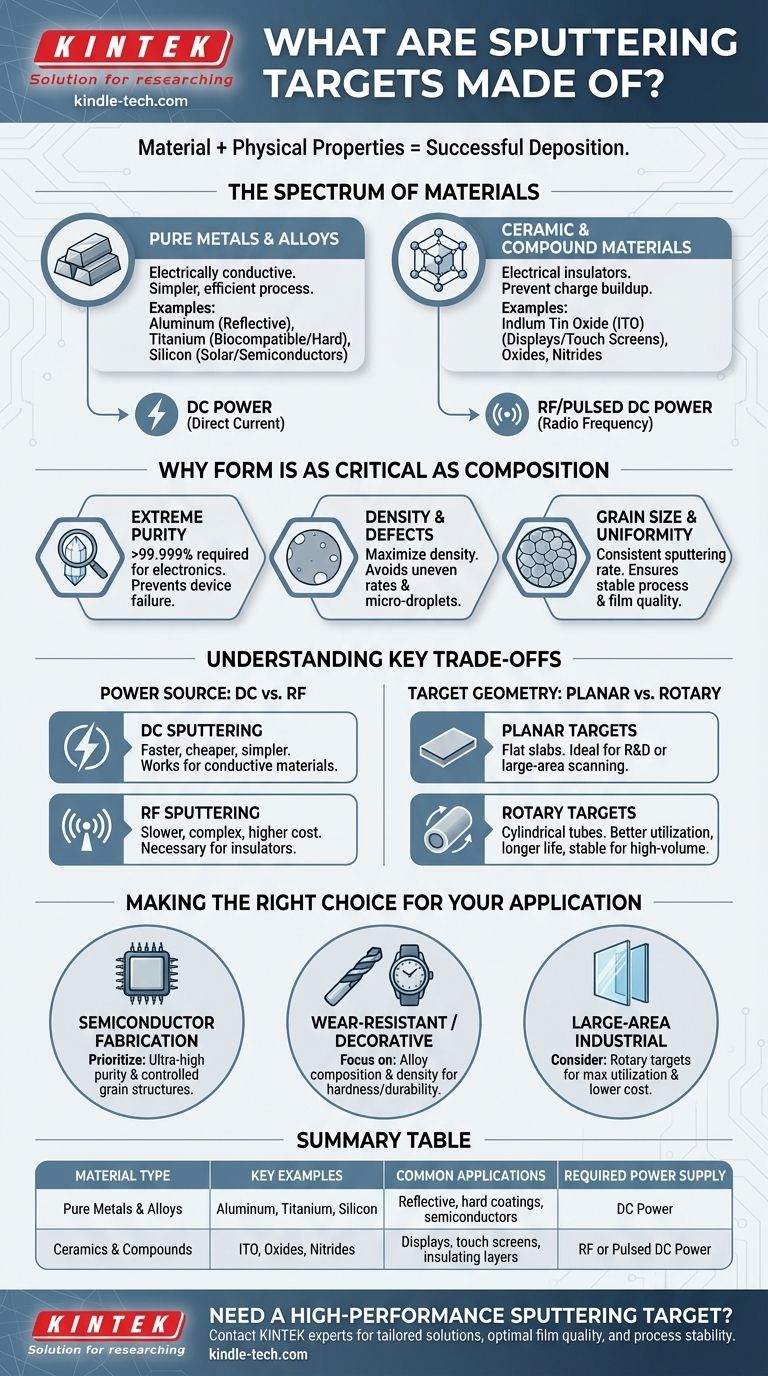

El espectro de materiales para blancos de pulverización catódica

La pulverización catódica es un proceso muy versátil con pocas restricciones en cuanto al material de origen. Los blancos se clasifican en función de su composición y conductividad eléctrica, lo que influye directamente en el tipo de fuente de alimentación necesaria para el proceso de deposición.

Metales puros y aleaciones

Los blancos más sencillos están hechos de un único elemento metálico o de una aleación predefinida. Estos materiales son eléctricamente conductores, lo que permite un proceso de deposición más sencillo y eficiente utilizando una fuente de alimentación de Corriente Continua (CC).

Los ejemplos comunes incluyen el aluminio para recubrimientos reflectantes, el titanio para recubrimientos biocompatibles o duros, y el silicio para la fabricación de células solares y semiconductores.

Materiales cerámicos y compuestos

Esta categoría incluye materiales que a menudo son aislantes eléctricos, como óxidos y nitruros. Un ejemplo destacado es el Óxido de Indio y Estaño (ITO), un óxido conductor transparente esencial para la fabricación de pantallas y paneles táctiles.

Debido a que estos materiales no conducen bien la electricidad, requieren una fuente de alimentación de Corriente Alterna (CA) o CC pulsada para evitar la acumulación de carga en la superficie del blanco, lo que de otro modo detendría el proceso de pulverización catódica.

Por qué la forma es tan crítica como la composición

Un blanco de pulverización catódica es mucho más que un simple bloque de material. Es un componente altamente diseñado donde las características físicas se controlan meticulosamente para garantizar un proceso de deposición estable y repetible. La calidad del blanco se traduce directamente en la calidad de la película delgada final.

El requisito de pureza extrema

En aplicaciones como los circuitos integrados, incluso las impurezas minúsculas en el blanco pueden ser pulverizadas sobre el sustrato, alterando las propiedades eléctricas de la película y provocando fallos en el dispositivo. Por lo tanto, a menudo se requiere que los blancos para electrónica tengan purezas superiores al 99,999%.

El impacto de la densidad y los defectos

Un blanco debe ser lo más denso posible, acercándose a menudo a su densidad máxima teórica. Los huecos o defectos dentro del blanco pueden provocar tasas de pulverización desiguales y la eyección de microgotas no deseadas, lo que crea defectos en la película depositada. Se utilizan métodos de fabricación como la Prensado Isostático en Frío (CIP) seguido de sinterización para crear blancos cerámicos densos y estables.

El papel del tamaño de grano y la uniformidad

Una microestructura uniforme y de grano fino en todo el blanco es esencial para lograr una tasa de pulverización catódica constante. Los granos grandes o no uniformes pueden erosionarse a diferentes velocidades, lo que provoca inestabilidad en el proceso y variaciones en el espesor y la composición de la película final.

Comprensión de las compensaciones clave

Elegir un blanco implica equilibrar las propiedades del material, los requisitos del proceso y el coste. Dos decisiones fundamentales implican la fuente de alimentación y la geometría física del blanco.

Fuente de alimentación: CC frente a CA

La elección entre alimentación de CC y CA está dictada por el material del blanco. La pulverización catódica de CC es más rápida, más barata y más sencilla, pero solo funciona para materiales conductores como metales y algunas aleaciones.

La pulverización catódica de CA es más compleja y generalmente más lenta, pero es la opción necesaria para depositar materiales aislantes como óxidos y nitruros. Esta versatilidad conlleva un mayor coste de equipo y operativo.

Geometría del blanco: plano frente a rotatorio

Los blancos vienen en diferentes formas, siendo los planos y los rotatorios los más comunes. Los blancos planos son losas planas, rectangulares o circulares, ideales para sistemas de I+D o procesos de barrido lineal de gran área, como el recubrimiento de vidrio arquitectónico.

Los blancos rotatorios (o rotatorios) son tubos cilíndricos que giran durante la pulverización catódica. Ofrecen una mejor utilización del material, vidas operativas más largas y un control de proceso más estable, lo que los convierte en la opción preferida para entornos de fabricación de gran volumen.

Tomar la decisión correcta para su aplicación

El blanco de pulverización catódica ideal depende totalmente de su objetivo final, equilibrando los requisitos de rendimiento de su película con las prácticas del proceso de deposición.

- Si su enfoque principal es la fabricación de semiconductores: Priorice los blancos de ultra alta pureza y los materiales con estructuras de grano controladas para garantizar la integridad eléctrica de sus películas delgadas.

- Si su enfoque principal son los recubrimientos decorativos o resistentes al desgaste: Céntrese en la composición de la aleación y la densidad del blanco para lograr la dureza, durabilidad y apariencia final deseadas.

- Si su enfoque principal es el recubrimiento industrial de gran área: Considere los blancos rotatorios para maximizar la utilización del material, aumentar el tiempo de actividad y reducir el coste total por unidad.

En última instancia, seleccionar el blanco de pulverización catódica correcto es una decisión crítica que influye directamente en la calidad, el rendimiento y el coste de su producto final.

Tabla de resumen:

| Tipo de material | Ejemplos clave | Aplicaciones comunes | Fuente de alimentación requerida |

|---|---|---|---|

| Metales puros y aleaciones | Aluminio, Titanio, Silicio | Recubrimientos reflectantes, recubrimientos duros, semiconductores | Alimentación de CC |

| Cerámicas y compuestos | Óxido de Indio y Estaño (ITO), Óxidos, Nitruros | Pantallas, paneles táctiles, capas aislantes | Alimentación de CA o CC pulsada |

¿Necesita un blanco de pulverización catódica de alto rendimiento para su aplicación específica?

En KINTEK, nos especializamos en la fabricación de equipos de laboratorio y consumibles prémium, incluidos blancos de pulverización catódica adaptados a sus necesidades exactas. Ya sea que requiera ultra alta pureza para la fabricación de semiconductores, aleaciones duraderas para recubrimientos resistentes al desgaste o blancos rotatorios eficientes para la producción a gran escala, nuestra experiencia garantiza una calidad de película óptima y estabilidad del proceso.

Permítanos ayudarle a lograr resultados superiores en películas delgadas. ¡Póngase en contacto con nuestros expertos hoy mismo para analizar los requisitos de su proyecto!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Esterilizador Autoclave Rápido de Laboratorio de Escritorio 20L 24L para Uso en Laboratorio

- Homogeneizador estéril de tipo bofetada para trituración y dispersión de tejidos

- Lente de silicio monocristalino de alta resistencia infrarroja

La gente también pregunta

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Por qué la deposición química de vapor asistida por plasma (PECVD) es ecológica? Comprender los beneficios ecológicos del recubrimiento asistido por plasma

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado