Las principales desventajas de los reactores por lotes son el tiempo de inactividad improductivo significativo entre corridas de producción, los altos costos operativos de mano de obra y los desafíos inherentes para mantener una calidad de producto consistente. Estos factores los hacen inadecuados para la fabricación de gran volumen donde la eficiencia y la uniformidad son primordiales.

Aunque son valorados por su versatilidad en la fabricación a pequeña escala o multiproducto, los reactores por lotes se vuelven económica y operativamente ineficientes a medida que aumenta el volumen de producción. Su naturaleza fundamental de arranque y parada introduce tiempo de inactividad y variabilidad que son difíciles de superar a escala.

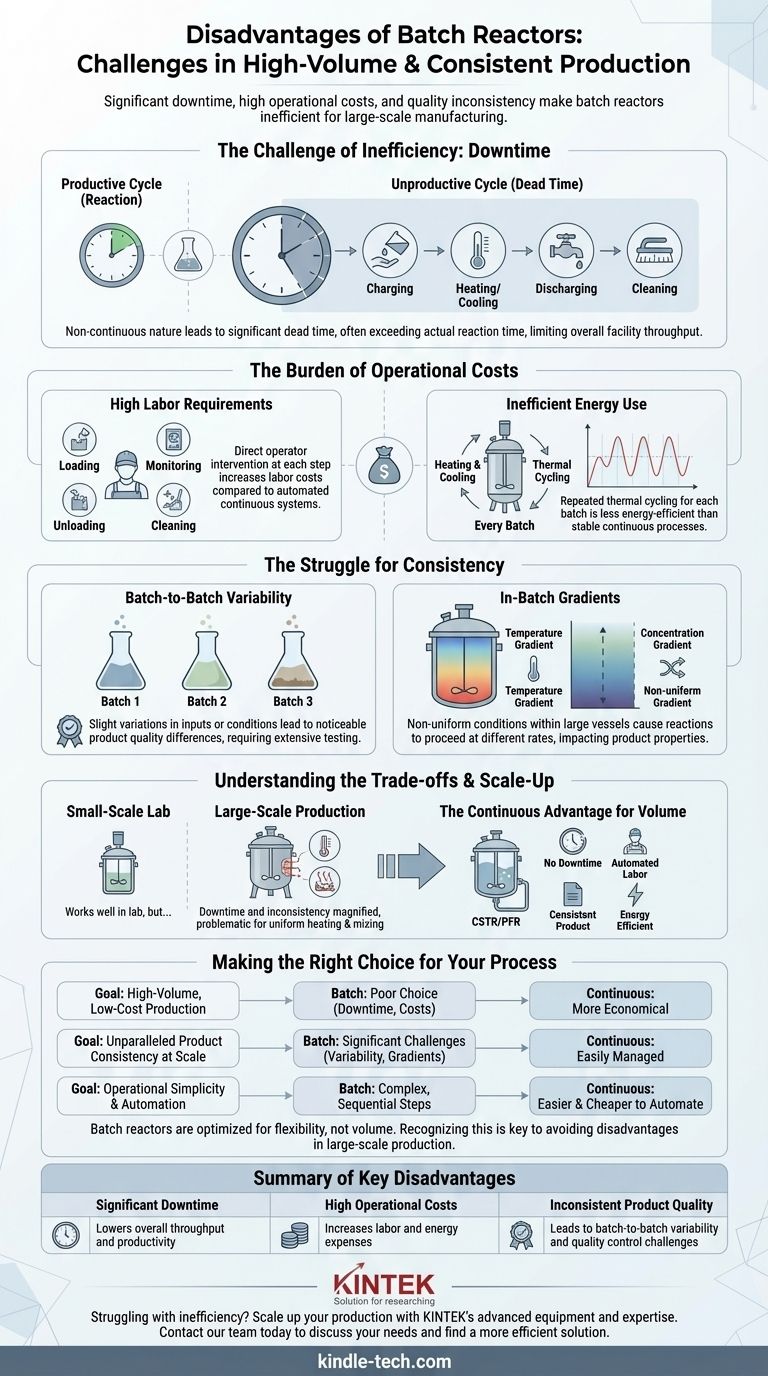

El Desafío de la Ineficiencia: Tiempo de Inactividad

La desventaja operativa más significativa de un reactor por lotes es su naturaleza no continua. Una gran parte de su vida operativa se dedica a estados improductivos.

Tiempo de Ciclo Improductivo

Por cada fase de reacción productiva, existe una secuencia de pasos no productivos: cargar el reactor con reactivos, calentar o enfriar a la temperatura de reacción, descargar el producto y limpiar el recipiente para la siguiente corrida. Este "tiempo muerto" a menudo puede exceder el tiempo de reacción real.

Impacto en el Rendimiento General

Este tiempo de inactividad inherente limita directamente la producción total de una instalación. Un reactor continuo funciona 24/7 con interrupciones mínimas, mientras que la producción total de un reactor por lotes es la suma de corridas discretas y separadas.

La Carga de los Costos Operacionales

El procesamiento por lotes a menudo es más costoso de operar por unidad en comparación con las alternativas continuas, especialmente a medida que la producción aumenta.

Altos Requisitos de Mano de Obra

Cada paso del ciclo por lotes (carga, monitoreo, descarga y limpieza) generalmente requiere intervención directa del operador. Esto conduce a mayores costos de mano de obra en comparación con los sistemas continuos automatizados y de estado estable.

Uso Ineficiente de la Energía

El recipiente y su contenido deben calentarse y enfriarse para cada lote individual. Este ciclo térmico repetido es menos eficiente energéticamente que mantener un proceso continuo a una temperatura operativa estable.

La Lucha por la Consistencia

Lograr una calidad de producto idéntica de un lote a otro es un desafío persistente en las operaciones por lotes.

Variabilidad de Lote a Lote

Ligeras variaciones en la cantidad de materias primas cargadas, pequeñas diferencias en las tasas de calentamiento o enfriamiento, o cambios sutiles en la mezcla pueden provocar diferencias notables en la calidad del producto entre lotes. Esto requiere pruebas exhaustivas de control de calidad para cada lote.

Gradientes Dentro del Lote

Incluso dentro de un solo lote, las condiciones pueden no ser perfectamente uniformes. Pueden formarse gradientes de temperatura y concentración, especialmente en recipientes grandes, lo que significa que la reacción procede a diferentes velocidades en diferentes partes del reactor. Esto puede conducir a una distribución más amplia de las propiedades del producto dentro del mismo lote.

Comprender las Compensaciones: Cuándo Falla el Lote

Las desventajas de un reactor por lotes son más evidentes cuando se aplica incorrectamente. Sus inconvenientes resaltan las fortalezas de los reactores continuos para aplicaciones específicas.

El Problema con el Escalado

Los problemas de tiempo de inactividad e inconsistencia se magnifican durante el escalado. Un proceso que funciona bien en un reactor de laboratorio de 10 litros puede enfrentar problemas significativos de calidad y eficiencia en un recipiente de producción de 10,000 litros debido a los desafíos de calentamiento y mezcla uniformes a escala.

La Ventaja Continua para el Volumen

Para la producción de gran volumen de un solo producto básico, un reactor continuo (como un CSTR o PFR) es casi siempre superior. Elimina el tiempo de inactividad, reduce los costos de mano de obra mediante la automatización, proporciona un producto altamente consistente y es más eficiente energéticamente.

Tomar la Decisión Correcta para su Proceso

Elegir un reactor se trata de adaptar la tecnología al objetivo de producción. Las desventajas de un reactor por lotes lo convierten en la herramienta equivocada para ciertos trabajos.

- Si su enfoque principal es la producción de bajo costo y gran volumen: Un reactor por lotes es una mala elección debido a su tiempo de inactividad inherente y altos costos operativos; un reactor continuo es mucho más económico.

- Si su enfoque principal es una consistencia de producto inigualable a escala: La variabilidad de lote a lote y los gradientes internos de un reactor por lotes presentan desafíos significativos que se manejan más fácilmente en un sistema continuo.

- Si su enfoque principal es la simplicidad operativa y la automatización: Un proceso continuo maduro y de estado estable suele ser más fácil y económico de automatizar que los pasos secuenciales complejos de la fabricación por lotes.

En última instancia, reconocer que los reactores por lotes están optimizados para la flexibilidad, no para el volumen, es la clave para evitar sus desventajas significativas en la producción a gran escala.

Tabla Resumen:

| Desventaja Clave | Impacto Principal |

|---|---|

| Tiempo de Inactividad Significativo | Reduce el rendimiento y la productividad general |

| Altos Costos Operacionales | Aumenta los gastos de mano de obra y energía |

| Calidad de Producto Inconsistente | Conduce a variabilidad de lote a lote y desafíos de control de calidad |

¿Tiene problemas con la ineficiencia o la inconsistencia en su proceso? Las limitaciones de los reactores por lotes pueden ser un obstáculo importante para escalar su producción. En KINTEK, nos especializamos en proporcionar equipos y consumibles de laboratorio avanzados para ayudarle a optimizar su flujo de trabajo, ya sea que esté explorando alternativas de procesamiento continuo o necesite un control preciso para aplicaciones por lotes especializadas. Nuestros expertos pueden ayudarle a seleccionar la tecnología adecuada para mejorar su rendimiento, reducir costos y garantizar la uniformidad del producto. Póngase en contacto con nuestro equipo hoy mismo para discutir sus necesidades específicas de laboratorio y encontrar una solución más eficiente.

Guía Visual

Productos relacionados

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Celda electroquímica electrolítica super sellada

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Por qué es necesario un reactor catalítico discontinuo de alta presión para el ADN? Mejore la caracterización de su propelente

- ¿Qué condiciones proporciona un reactor para la reducción de nitrobenceno? Optimizar la solubilidad del H2 para la pureza de la anilina

- ¿Cuál es la importancia de la constante de velocidad de reacción intrínseca en reactores de alta presión para la disolución de calcita?

- ¿Cuál es el papel de un reactor de alta presión en la extracción mecánica de queratina de residuos de cuero? Explicado

- ¿Cuál es la función principal de un reactor de alta presión en la preparación de TiO2 modificado con APTES? Mejorar la eficiencia de la síntesis

- ¿Cuál es el mecanismo del digestor a alta presión para la recuperación de metales preciosos? Procesamiento eficiente de residuos electrónicos

- ¿Qué condiciones experimentales proporciona un reactor por lotes? Optimización de la síntesis de heterouniones Ag-TiO2

- ¿Cuál es la función de un reactor de acero inoxidable de alta presión y su revestimiento de PTFE? Guía experta de síntesis solvotérmica