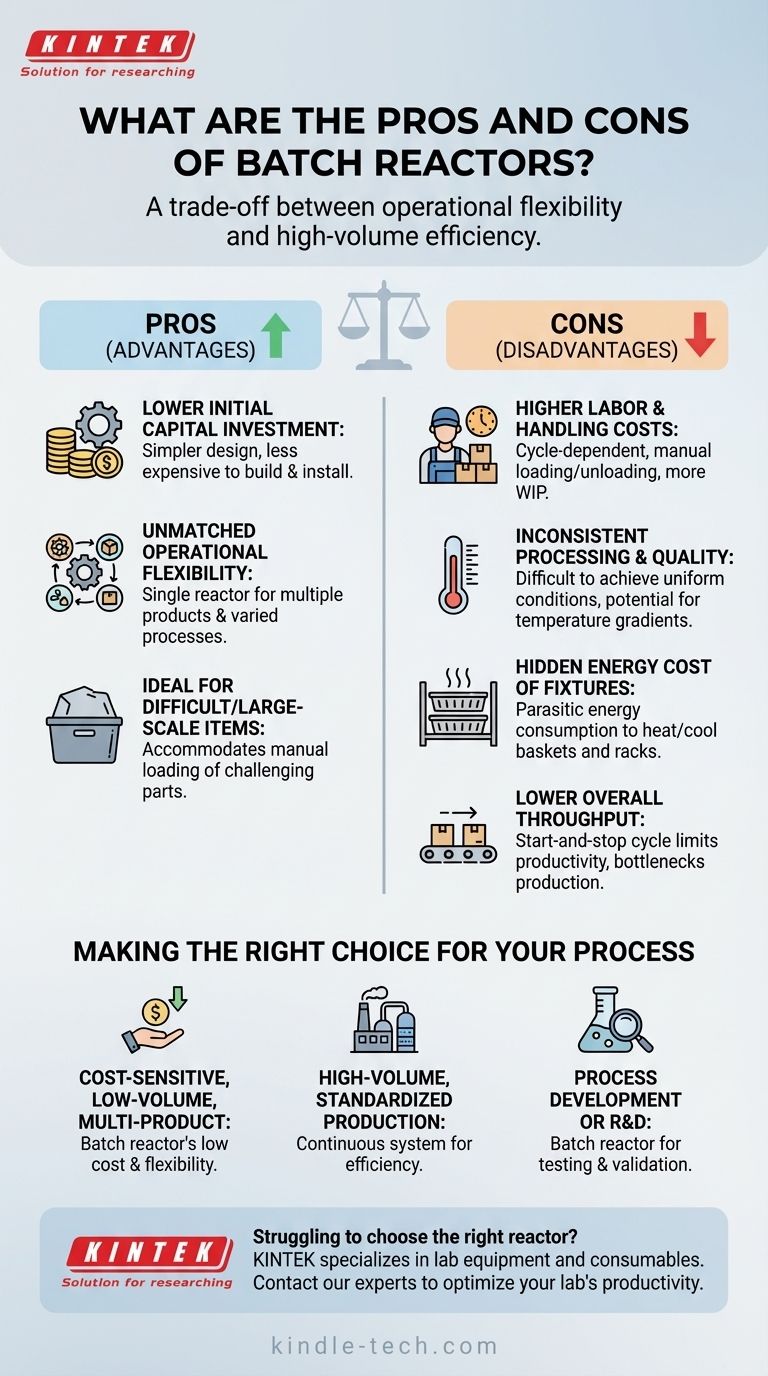

En esencia, un reactor por lotes es un compromiso entre la flexibilidad operativa y la eficiencia de gran volumen. Ofrece una inversión inicial menor y la versatilidad para manejar diversos procesos, lo que lo hace ideal para aplicaciones específicas. Sin embargo, estos beneficios tienen el costo de mayores requisitos de mano de obra, posibles inconsistencias en la calidad del producto y un rendimiento general menor en comparación con los sistemas continuos.

La decisión de utilizar un reactor por lotes no se trata de encontrar una opción universalmente superior, sino de hacer coincidir las características inherentes del reactor —flexibilidad y bajo costo inicial— con necesidades operativas específicas como la producción de bajo volumen, el desarrollo de procesos o el manejo de materiales difíciles.

Las principales ventajas de la operación por lotes

El atractivo de un reactor por lotes radica en su simplicidad y adaptabilidad, lo que se traduce en varias ventajas operativas y comerciales clave.

Menor inversión de capital inicial

Los reactores por lotes son fundamentalmente más simples en su diseño. A menudo consisten en poco más que un recipiente sellado, lo que los hace significativamente menos costosos de construir, comprar e instalar que los sistemas continuos complejos e integrados.

Esta menor barrera de entrada los convierte en una excelente opción para empresas emergentes, operaciones a menor escala o para agregar capacidad sin un gran desembolso de capital.

Flexibilidad operativa inigualable

Un solo reactor por lotes se puede utilizar para múltiples productos, diferentes recetas de procesos o ciclos de tratamiento térmico variados con un cambio mínimo.

Esta versatilidad es invaluable en entornos donde las necesidades de producción fluctúan, como en la fabricación por contrato o en instalaciones que producen una amplia gama de productos de bajo volumen. También es ideal para la investigación y el desarrollo, donde los procesos se prueban y refinan constantemente.

Ideal para artículos difíciles o de gran escala

Algunos materiales o piezas son simplemente demasiado grandes, voluminosos o difíciles de manejar para un sistema de alimentación continua automatizado.

Un reactor por lotes permite la carga manual de estos elementos desafiantes, proporcionando una solución práctica que los sistemas continuos no pueden acomodar fácilmente.

Comprender las compensaciones y las ineficiencias

La flexibilidad de un reactor por lotes conlleva ineficiencias inherentes que deben considerarse cuidadosamente. Estas desventajas son la razón principal por la que los sistemas continuos se prefieren para la producción en masa.

Mayores costos de mano de obra y manipulación

El proceso por lotes depende del ciclo, lo que requiere que los operadores carguen manualmente las materias primas y descarguen los productos terminados para cada corrida individual.

Esto también significa que se necesita más inventario de trabajo en curso (WIP), ya que las piezas deben reunirse y prepararse para formar un lote completo, lo que aumenta la complejidad logística y el costo de la mano de obra.

Procesamiento y calidad inconsistentes

Lograr condiciones uniformes dentro de un lote es un gran desafío. En un horno de tratamiento térmico, por ejemplo, las piezas más cercanas a la fuente de calor se calentarán mucho más rápido que las del centro de la carga.

Este gradiente de temperatura puede provocar una calidad de producto inconsistente, con variaciones de una pieza a otra dentro del mismo lote.

El costo energético oculto de los accesorios

Las piezas generalmente se cargan en un reactor por lotes utilizando cestas, rejillas o carros. Esta masa térmica también debe calentarse y enfriarse junto con el producto durante cada ciclo.

Este consumo de energía parásito aumenta significativamente la carga térmica general e impulsa los costos de energía, una ineficiencia que está en gran parte ausente en los sistemas continuos donde los accesorios permanecen a una temperatura operativa constante.

Menor rendimiento general

El tiempo total del ciclo para un lote incluye la carga, el calentamiento, el procesamiento, el enfriamiento y la descarga. Esta naturaleza de arranque y parada limita inherentemente su productividad.

Para las necesidades de alto volumen, el tiempo de inactividad entre lotes crea un cuello de botella que hace imposible competir con la producción ininterrumpida de un reactor continuo.

Tomar la decisión correcta para su proceso

La elección entre un reactor por lotes y una alternativa es estratégica y depende completamente de su objetivo principal.

- Si su enfoque principal es la fabricación sensible al costo, de bajo volumen o multiproducto: El bajo costo inicial y la alta flexibilidad de un reactor por lotes son sus mayores activos.

- Si su enfoque principal es la producción estandarizada de alto volumen: Las ineficiencias inherentes en mano de obra, energía y rendimiento hacen que un sistema continuo sea la opción clara.

- Si su enfoque principal es el desarrollo de procesos o I+D: La capacidad de ejecutar experimentos pequeños, variados y aislados hace que un reactor por lotes sea la herramienta ideal para pruebas y validación.

Al comprender estas compensaciones fundamentales, puede seleccionar con confianza la herramienta adecuada para su objetivo operativo específico.

Tabla de resumen:

| Aspecto | Ventajas (Pros) | Desventajas (Contras) |

|---|---|---|

| Costo | Menor inversión de capital inicial | Mayores costos de mano de obra y manipulación |

| Flexibilidad | Versatilidad inigualable para uso multiproducto | Menor rendimiento general |

| Operación | Ideal para artículos difíciles o de gran escala | Procesamiento y calidad inconsistentes |

| Eficiencia | Excelente para I+D y desarrollo de procesos | Costo energético oculto por calentar accesorios |

¿Tiene dificultades para elegir el reactor adecuado para las necesidades únicas de su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, brindando orientación experta y soluciones adaptadas a sus procesos específicos, ya sea que necesite la flexibilidad de un reactor por lotes o la eficiencia de un sistema continuo. ¡Contacte a nuestros expertos hoy para optimizar la productividad de su laboratorio y lograr resultados consistentes y de alta calidad!

Guía Visual

Productos relacionados

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Celda electroquímica electrolítica super sellada

- Electrodo de Lámina de Platino para Aplicaciones de Laboratorio e Industriales

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Qué entorno proporciona una autoclave revestida de PTFE para la síntesis de TiO2-GQD? Logre resultados superiores en nanocompuestos

- ¿Cuál es el papel de un autoclave de acero inoxidable revestido de PTFE de alta presión en la síntesis de ZrW2O8? Lograr alta pureza

- ¿Cuál es la función de un autoclave estático de alta presión en la HTL de biomasa? Optimice su investigación sobre la conversión de biomasa

- ¿Cuál es la función de los reactores de alta presión en la preparación de catalizadores semiconductores? Optimice sus heterouniones

- ¿Por qué es necesario un autoclave de alta temperatura y alta presión para la prueba de aleaciones de circonio? Garantizar la seguridad nuclear.