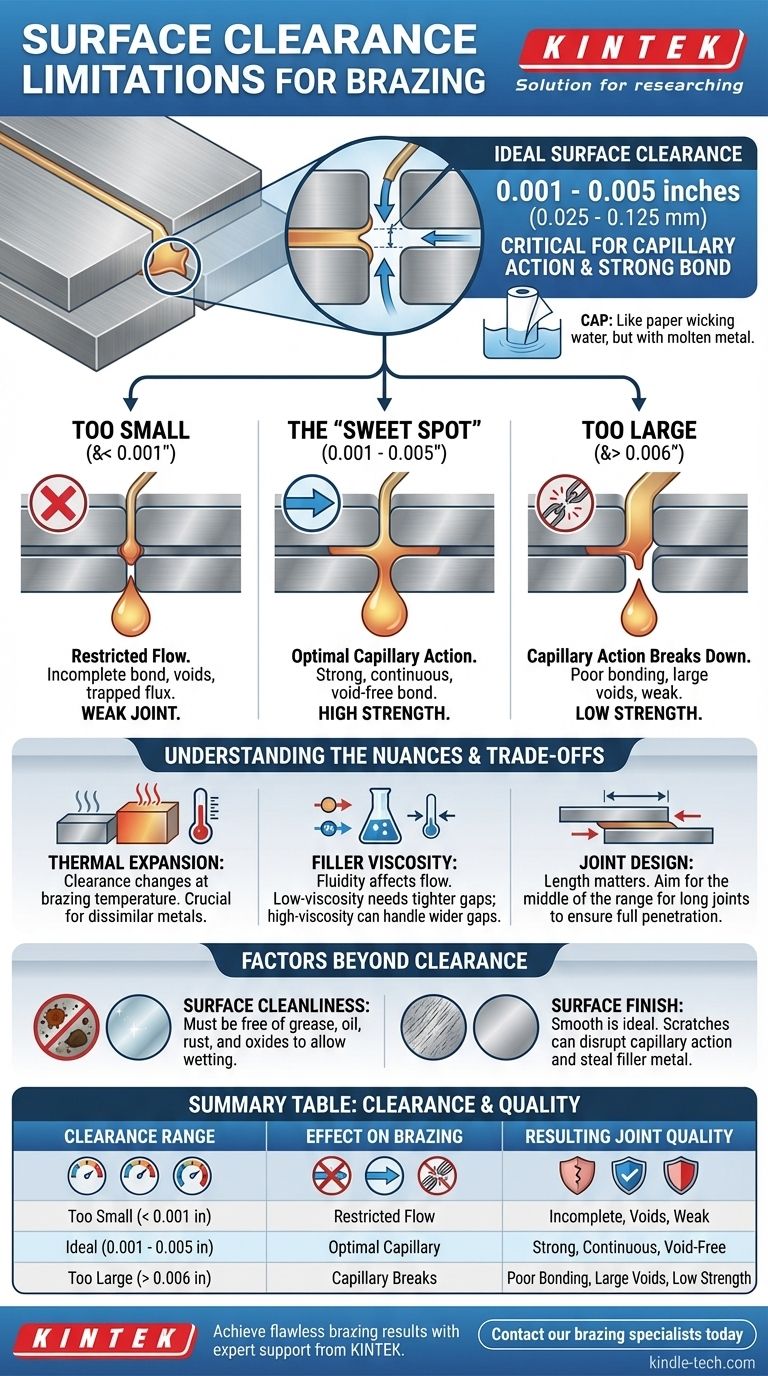

Para una unión soldada fuerte exitosa, la holgura superficial ideal suele estar entre 0.001 y 0.005 pulgadas (0.025 mm a 0.125 mm). Este espacio preciso no es arbitrario; es el factor más crítico para permitir la acción capilar, la fuerza física que atrae el metal de aporte fundido hacia la unión para crear un enlace fuerte y continuo.

El desafío en la soldadura fuerte no es simplemente cumplir con una especificación de holgura, sino comprender que este espacio es el entorno que hace que el proceso funcione. Su objetivo es crear el canal perfecto para que la acción capilar tire del metal de aporte de manera uniforme por toda la unión.

El Principio de la Acción Capilar: Por qué la Holgura Importa

Todo el proceso de soldadura fuerte se basa en el fenómeno físico de la acción capilar. Esta es la tendencia de un líquido a ser atraído hacia un espacio muy estrecho, incluso contra la fuerza de la gravedad. La holgura que usted diseña controla directamente la efectividad de esta fuerza.

El "Punto Dulce" para el Flujo del Material de Aporte

El rango óptimo de 0.001" a 0.005" crea las condiciones ideales para la acción capilar. Piense en ello como una toalla de papel absorbiendo agua; los espacios estrechos entre las fibras atraen el agua.

En la soldadura fuerte, esta fuerza es lo suficientemente fuerte como para atraer el metal de aporte fundido profundamente en la unión, asegurando una cobertura completa y una unión sin huecos y de alta resistencia.

El Problema con Demasiado Poca Holgura

Si el espacio es demasiado pequeño (típicamente por debajo de 0.001"), el metal de aporte fundido no puede fluir libremente.

El material de aporte puede solidificarse antes de penetrar completamente la unión, atrapando fundente o creando huecos. Esto resulta en una unión incompleta y poco confiable que es significativamente más débil de lo previsto.

El Problema con Demasiada Holgura

Cuando el espacio es demasiado grande (a menudo por encima de 0.006"), la fuerza de la acción capilar se rompe.

En lugar de ser atraído, el metal de aporte no podrá salvar el espacio de manera efectiva. Esto conduce a grandes huecos, una unión inconsistente y una unión cuya resistencia depende solo del metal de aporte en sí, no del potente enlace con los materiales base.

Comprendiendo las Ventajas y Desventajas y los Matices

Si bien el rango general es una guía confiable, varios factores pueden influir en la holgura ideal para su aplicación específica. Un verdadero experto tiene en cuenta estas variables.

Expansión Térmica de Metales Disímiles

Este es el error más común. La holgura que mide a temperatura ambiente no es la holgura a la temperatura de soldadura fuerte.

Si está uniendo dos materiales diferentes, como acero y cobre, sus diferentes tasas de expansión térmica cambiarán el espacio. Debe calcular la holgura de la unión a la temperatura de soldadura fuerte para asegurarse de que caiga dentro del rango óptimo.

Viscosidad del Metal de Aporte

Las diferentes aleaciones de soldadura fuerte tienen diferentes características de flujo. Un metal de aporte muy fluido y de baja viscosidad podría funcionar mejor en el extremo más ajustado del rango de holgura, mientras que una aleación más lenta puede requerir un espacio ligeramente mayor.

Diseño y Longitud de la Unión

El tipo de unión también juega un papel. Para una unión solapada larga, es posible que desee apuntar a la mitad del rango de holgura para asegurar que el metal de aporte tenga un camino claro para recorrer toda la distancia sin solidificarse prematuramente.

Factores Más Allá de la Holgura Que Aseguran el Éxito

La holgura perfecta es necesaria pero no suficiente. La condición de las superficies de la unión es igualmente importante para permitir la acción capilar.

Limpieza Crítica de la Superficie

Como señalan las referencias, los componentes deben estar completamente limpios y libres de grasa, aceite, óxido y óxidos. Cualquier contaminante actúa como una barrera, bloqueando eficazmente el metal de aporte para que no humedezca el material base y deteniendo el flujo capilar en seco.

La Importancia del Acabado Superficial

Una superficie lisa y uniforme es ideal. Las marcas de rayado, los arañazos profundos o las áreas rugosas granalladas pueden interrumpir la acción capilar. El metal de aporte puede ser arrastrado fuera de la unión y hacia estas imperfecciones, privando a la línea de unión del material que necesita.

Tomando la Decisión Correcta para Su Objetivo

Seleccionar la holgura objetivo requiere equilibrar la resistencia ideal con la realidad de la fabricación. Utilice su objetivo principal como guía.

- Si su enfoque principal es la máxima resistencia de la unión: Apunte al extremo más ajustado del rango, alrededor de 0.001" a 0.002", ya que esto produce la unión metalúrgica más fuerte.

- Si su enfoque principal es acomodar las tolerancias de producción: Una holgura ligeramente mayor, de 0.002" a 0.005", puede ser más práctica y rentable para la fabricación de alto volumen.

- Si su enfoque principal es la soldadura fuerte de metales disímiles: Su primer paso debe ser calcular la holgura de la unión a la temperatura de soldadura fuerte para tener en cuenta la expansión térmica antes de seleccionar un objetivo.

Dominar la holgura de la unión es la clave para crear conjuntos soldados fuertes, confiables y consistentes.

Tabla Resumen:

| Rango de Holgura | Efecto en la Soldadura Fuerte | Calidad de la Unión Resultante |

|---|---|---|

| Demasiado Pequeña (< 0.001 pulg) | El flujo del metal de aporte está restringido | Unión incompleta, huecos, unión débil |

| Ideal (0.001 - 0.005 pulg) | Acción capilar óptima | Unión fuerte, continua, sin huecos |

| Demasiado Grande (> 0.006 pulg) | La acción capilar se rompe | Unión deficiente, grandes huecos, baja resistencia |

Logre resultados de soldadura fuerte impecables con el apoyo experto de KINTEK.

La holgura perfecta de la unión es fundamental para crear uniones fuertes y confiables en sus ensamblajes de laboratorio o producción. Ya sea que trabaje con metales estándar o disímiles, la experiencia de KINTEK en equipos y consumibles de laboratorio puede ayudarlo a optimizar su proceso de soldadura fuerte para obtener la máxima resistencia y consistencia.

Contacte hoy mismo a nuestros especialistas en soldadura fuerte para analizar su aplicación específica y descubrir cómo nuestras soluciones pueden mejorar sus resultados.

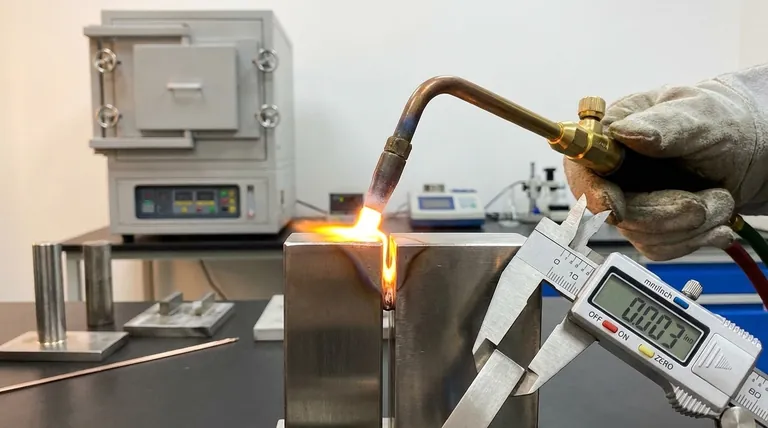

Guía Visual

Productos relacionados

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno Continuo de Grafización al Vacío de Grafito

La gente también pregunta

- ¿Qué se entiende por atmósfera inerte? Una guía para prevenir la oxidación y garantizar la seguridad

- ¿Cuál es el propósito de una atmósfera inerte? Una guía para proteger sus materiales y procesos

- ¿Cuál es un ejemplo de atmósfera inerte? Descubra el mejor gas para su proceso

- ¿Qué es el tratamiento térmico en atmósfera inerte? Proteja sus metales de la oxidación y la descarburación

- ¿Cómo podemos desarrollar una atmósfera inerte para una reacción química? Domine el control atmosférico preciso para su laboratorio