En resumen, el sputtering puede depositar una amplia gama de materiales. El proceso es notablemente versátil, capaz de crear películas delgadas a partir de metales puros como el oro y la plata, aleaciones complejas como el acero y compuestos cerámicos aislantes como óxidos y nitruros metálicos. El material que desea depositar se fabrica en un "objetivo" físico que se erosiona durante el proceso.

La versatilidad del sputtering es su mayor fortaleza, pero la elección fundamental del material objetivo dicta toda la configuración. La distinción principal es si el material es eléctricamente conductor o aislante, lo que determina el tipo de fuente de alimentación y el proceso requerido.

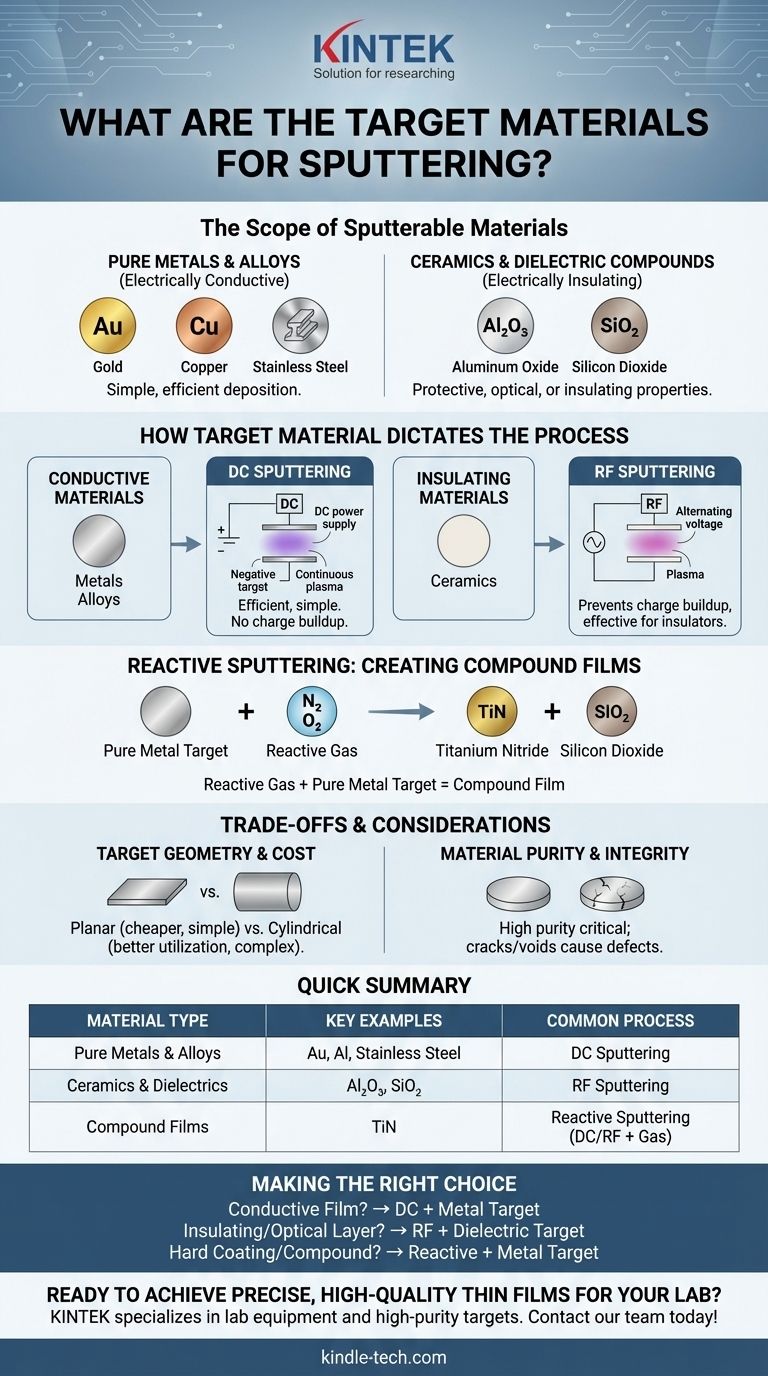

El Alcance de los Materiales Aptos para Sputtering

El proceso de sputtering impone muy pocas restricciones sobre los tipos de materiales que se pueden depositar. Esta flexibilidad es una razón principal de su uso generalizado en industrias que van desde la fabricación de semiconductores hasta dispositivos médicos.

Metales Puros y Aleaciones

Los materiales más sencillos para el sputtering son los metales puros y sus aleaciones. Estos materiales son eléctricamente conductores, lo que simplifica el proceso de sputtering.

Los ejemplos comunes incluyen:

- Metales preciosos: Oro (Au), Plata (Ag), Platino (Pt)

- Metales industriales: Cobre (Cu), Aluminio (Al), Titanio (Ti)

- Aleaciones: Acero inoxidable, Oro-Paladio (Au-Pd)

Cerámicas y Compuestos Dieléctricos

El sputtering también es muy eficaz para depositar cerámicas y otros materiales dieléctricos (aislantes eléctricos).

Estos se utilizan a menudo por sus propiedades protectoras, ópticas o aislantes. Los ejemplos incluyen Óxido de Aluminio (Al₂O₃), Dióxido de Silicio (SiO₂) y Dióxido de Titanio (TiO₂).

Cómo el Material Objetivo Dicta el Proceso de Sputtering

La elección del material objetivo no se trata solo de la película final; determina la física del proceso de sputtering en sí, principalmente la fuente de alimentación necesaria para mantener el plasma.

Materiales Conductores y Sputtering de CC

Para los materiales eléctricamente conductores como metales y aleaciones, se utiliza una fuente de alimentación de Corriente Continua (CC).

El sputtering de CC es eficiente y relativamente simple. Se aplica un voltaje negativo al objetivo, que atrae iones positivos del plasma, lo que provoca el sputtering. Este proceso es continuo y estable para objetivos conductores.

Materiales Aislantes y Sputtering de RF

Para los materiales eléctricamente aislantes como las cerámicas, una fuente de alimentación de CC no funcionará. Se acumularía rápidamente una carga positiva en la superficie del objetivo, repeliendo los iones positivos del plasma y deteniendo el proceso de sputtering.

La solución es utilizar una fuente de alimentación de Radiofrecuencia (RF). El campo de RF alterna rápidamente el voltaje, evitando la acumulación de carga y permitiendo que tanto los aislantes como los semiconductores se depositen eficazmente mediante sputtering.

Creación de Compuestos con Sputtering Reactivo

También puede crear películas compuestas como nitruros u óxidos a partir de un objetivo de metal puro mediante un proceso llamado sputtering reactivo.

En esta técnica, se introduce un gas reactivo como nitrógeno (N₂) u oxígeno (O₂) en la cámara de vacío junto con el gas inerte (como Argón). Los átomos de metal depositados reaccionan con este gas de camino al sustrato, formando una película compuesta como Nitruro de Titanio (TiN) o Dióxido de Silicio (SiO₂).

Comprensión de las Compensaciones y Consideraciones

Más allá de las propiedades eléctricas del material, las características físicas del objetivo en sí tienen implicaciones prácticas y financieras para el proceso de sputtering.

Geometría y Costo del Objetivo

Los objetivos de sputtering vienen en varias formas, más comúnmente discos planos o tubos cilíndricos/en forma de anillo.

Los objetivos planos son generalmente más baratos y fáciles de fabricar y reemplazar. Sin embargo, algunos diseños de sistemas requieren objetivos cilíndricos o en forma de anillo, que ofrecen una mejor utilización del material pero son más caros y complejos.

Pureza e Integridad del Material

La calidad del material objetivo es primordial. Debe ser de alta pureza para evitar la contaminación de la película delgada.

Además, el objetivo debe ser físicamente robusto y libre de grietas o vacíos. Estos defectos pueden causar tasas de sputtering inconsistentes, arcos en el plasma y generación de partículas, todo lo cual compromete la calidad del recubrimiento final.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el objetivo y el proceso correctos depende completamente de las propiedades que necesite en su película delgada final.

- Si su enfoque principal es depositar una película metálica simple y conductora: Un objetivo de metal puro utilizando un proceso de sputtering de CC sencillo es la opción más eficiente.

- Si su enfoque principal es crear una capa aislante, cerámica u óptica: Debe utilizar un proceso de sputtering de RF con un objetivo hecho de ese material dieléctrico específico (por ejemplo, un objetivo de Al₂O₃).

- Si su enfoque principal es crear un recubrimiento duro o una película compuesta como un nitruro: El sputtering reactivo utilizando un objetivo de metal puro y un gas reactivo es a menudo el método más rentable y controlable.

En última instancia, comprender el vínculo entre el material objetivo y el método de sputtering le permite lograr un recubrimiento preciso y de alta calidad para casi cualquier aplicación.

Tabla Resumen:

| Tipo de Material | Ejemplos Clave | Proceso de Sputtering Común |

|---|---|---|

| Metales Puros y Aleaciones | Oro (Au), Aluminio (Al), Acero Inoxidable | Sputtering de CC |

| Cerámicas y Dieléctricos | Óxido de Aluminio (Al₂O₃), Dióxido de Silicio (SiO₂) | Sputtering de RF |

| Películas Compuestas (mediante Sputtering Reactivo) | Nitruro de Titanio (TiN) | Sputtering Reactivo (CC/RF + Gas Reactivo) |

¿Listo para lograr películas delgadas precisas y de alta calidad para su laboratorio? El material objetivo de sputtering correcto es fundamental para su éxito. KINTEK se especializa en equipos de laboratorio y consumibles, ofreciendo orientación experta y objetivos de alta pureza para metales, aleaciones y cerámicas. Permita que nuestra experiencia le ayude a seleccionar el material y el proceso óptimos para su aplicación específica. Contacte a nuestro equipo hoy mismo para discutir las necesidades de su proyecto.

Guía Visual

Productos relacionados

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Polvo granulado de alúmina de alta pureza para cerámica fina avanzada de ingeniería

- Anillo Cerámico de Nitruro de Boro Hexagonal HBN

- Varilla de cerámica de alúmina fina avanzada de ingeniería Al2O3 aislada para aplicaciones industriales

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

La gente también pregunta

- ¿Qué es la síntesis de grafeno por deposición química de vapor? Producción escalable de películas de alta calidad

- ¿Son los nanotubos de carbono buenos conductores de electricidad? Desvelando la superconductividad a nanoescala

- ¿Qué son los recubrimientos de capa delgada? Desbloquee una funcionalidad de superficie avanzada para sus materiales

- ¿Qué es un diamante cultivado en laboratorio CVD? Un diamante real cultivado en un laboratorio

- ¿Cuál es el propósito de usar pulido electrolítico en láminas de cobre? Optimice su superficie de crecimiento de grafeno y hBN CVD

- ¿Es la deposición un proceso físico? Comprenda las diferencias clave entre PVD y CVD

- ¿Qué nanomateriales se sintetizan mediante deposición química de vapor? Construyendo materiales de alto rendimiento con precisión

- ¿Qué es el arco en los blancos de pulverización catódica? Prevenga defectos en la película e inestabilidad del proceso