El gas principal utilizado en la pulverización catódica es el Argón (Ar). Como gas noble inerte, el Argón proporciona la combinación ideal de masa atómica, rentabilidad y estabilidad química necesaria para expulsar físicamente átomos de un material objetivo sin reaccionar con ellos. Si bien el Argón es la opción predeterminada, el gas específico utilizado es un parámetro crítico del proceso adaptado al resultado deseado.

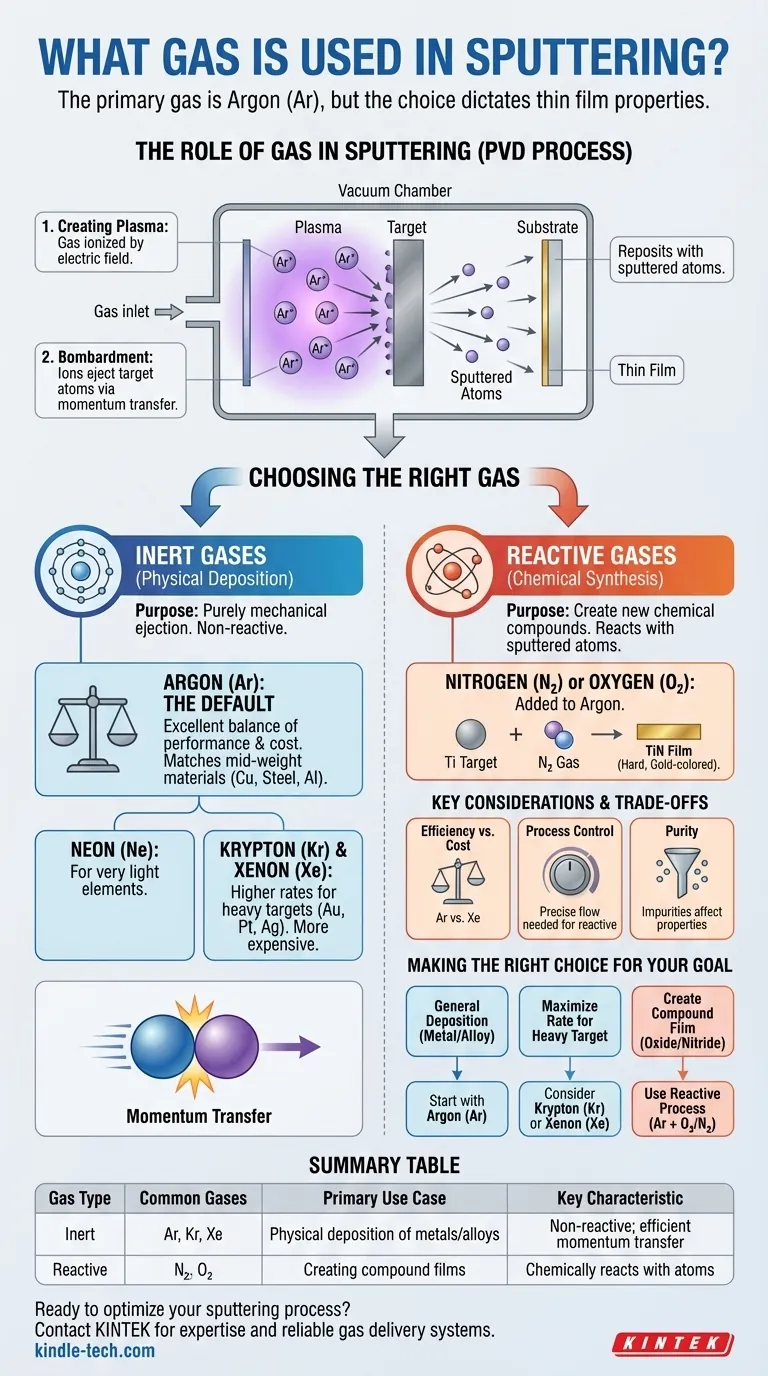

El principio fundamental es este: la pulverización catódica requiere un gas para crear un plasma y bombardear un objetivo. La elección entre un gas inerte como el Argón para la deposición puramente física y un gas reactivo como el Nitrógeno para la síntesis química es la decisión fundamental que dicta las propiedades finales de su película delgada.

El papel del gas en la pulverización catódica

La pulverización catódica (sputtering) es un proceso de deposición física de vapor (PVD). El gas no se limita a crear una atmósfera; es un componente activo y esencial del mecanismo de deposición.

Creación del plasma

El proceso comienza introduciendo un gas a baja presión en una cámara de vacío. Luego se aplica un fuerte campo eléctrico, que ioniza los átomos de gas al despojarlos de electrones. Esto crea un estado de materia brillante y energizado conocido como plasma, que consiste en iones positivos y electrones libres.

El proceso de bombardeo

Los iones de gas cargados positivamente dentro del plasma son acelerados por el campo eléctrico y dirigidos con alta energía hacia el "objetivo", que es el material fuente que desea depositar.

Piense en ello como un juego de billar subatómico. Los iones de gas son las bolas blancas y los átomos del material objetivo son las bolas objeto. Tras el impacto, el momento de los iones de gas se transfiere a los átomos del objetivo, expulsándolos, o "pulverizándolos", de la superficie. Estos átomos expulsados viajan a través de la cámara y se depositan sobre un sustrato, formando una película delgada.

Elección del gas de pulverización catódica adecuado

La selección de un gas de pulverización catódica es una elección deliberada entre dos categorías distintas: gases inertes para la deposición física y gases reactivos para crear nuevos compuestos químicos.

Gases inertes: el caballo de batalla físico

Los gases inertes (también llamados gases nobles) se utilizan porque son químicamente no reactivos. Su propósito es puramente mecánico: desalojar físicamente los átomos del objetivo.

El factor clave para seleccionar un gas inerte es lograr una transferencia de momento eficiente. Para la "expulsión" más efectiva de los átomos objetivo, el peso atómico del gas de pulverización catódica debe ser lo más cercano posible al peso atómico del material objetivo.

Por qué el Argón es el valor predeterminado

El Argón es el gas de pulverización catódica más común porque ofrece un excelente equilibrio entre rendimiento, disponibilidad y costo. Su masa atómica (39.95 u) es una coincidencia adecuada para muchos materiales de peso medio comúnmente pulverizados como el cobre, el acero y el aluminio.

Adaptación del gas al peso del objetivo

Para aplicaciones más especializadas, se utilizan otros gases inertes:

- Neón (Ne): Con una masa atómica menor, el Neón es más efectivo para la pulverización catódica de elementos muy ligeros.

- Kriptón (Kr) y Xenón (Xe): Estos gases más pesados y más caros proporcionan tasas de pulverización significativamente mayores para materiales objetivo pesados como el oro, el platino o la plata debido a su transferencia de momento superior.

Gases reactivos: para síntesis química

En un proceso conocido como pulverización catódica reactiva, se añade intencionalmente un gas reactivo como nitrógeno (N₂) u oxígeno (O₂) a la atmósfera inerte de Argón.

Estos gases reaccionan con los átomos objetivo pulverizados a medida que viajan hacia el sustrato. Esto permite la deposición de películas delgadas compuestas que son diferentes del objetivo fuente. Por ejemplo, se puede pulverizar un objetivo de titanio puro en una atmósfera de nitrógeno para crear una película dura y de color dorado de nitruro de titanio (TiN) en el sustrato.

Comprensión de las compensaciones

Elegir un gas implica equilibrar la eficiencia, el costo y la complejidad del proceso. No existe un único gas "mejor" para todas las situaciones.

Eficiencia frente a costo

Aunque el Xenón ofrece el mayor rendimiento de pulverización para materiales pesados, es sustancialmente más caro que el Argón. Para la mayoría de las aplicaciones, la mayor tasa de deposición obtenida al usar Kriptón o Xenón no justifica el aumento significativo en el costo operativo en comparación con el uso de Argón.

Control del proceso en la pulverización catódica reactiva

La pulverización catódica reactiva es una técnica poderosa, pero añade una capa de complejidad. El caudal del gas reactivo debe controlarse con precisión. Muy poco gas da como resultado una reacción incompleta, mientras que demasiado puede provocar un "envenenamiento", donde el gas reactivo forma una capa de compuesto en el propio objetivo, lo que reduce drásticamente la tasa de pulverización.

Pureza y contaminación

La pureza del gas de pulverización catódica es primordial. Incluso pequeñas cantidades de impurezas, como vapor de agua u oxígeno en un sistema de gas inerte, pueden incorporarse a la película en crecimiento, afectando negativamente sus propiedades eléctricas, ópticas o mecánicas.

Tomar la decisión correcta para su objetivo

Su elección de gas debe estar impulsada directamente por el material que desea crear.

- Si su enfoque principal es la deposición de propósito general de un metal o aleación: Comience con Argón (Ar), ya que proporciona el mejor equilibrio entre costo y rendimiento para una amplia gama de materiales.

- Si su enfoque principal es maximizar la tasa de deposición para un objetivo pesado (p. ej., oro): Considere Kriptón (Kr) o Xenón (Xe), pero solo si el mayor rendimiento justifica el aumento significativo en el costo del gas.

- Si su enfoque principal es crear una película compuesta (p. ej., un óxido o nitruro): Debe utilizar un proceso de pulverización catódica reactiva, mezclando un gas reactivo como oxígeno (O₂) o nitrógeno (N₂) con su gas inerte principal, Argón.

Comprender estos principios de selección de gases es la clave para controlar la composición y las propiedades de su película delgada depositada.

Tabla de resumen:

| Tipo de gas | Gases comunes | Caso de uso principal | Característica clave |

|---|---|---|---|

| Inerte | Argón (Ar), Kriptón (Kr), Xenón (Xe) | Deposición física de metales/aleaciones | No reactivo; transferencia de momento eficiente |

| Reactivo | Nitrógeno (N₂), Oxígeno (O₂) | Creación de películas compuestas (p. ej., nitruros, óxidos) | Reacciona químicamente con los átomos pulverizados |

¿Listo para optimizar su proceso de pulverización catódica? La selección correcta del gas es fundamental para lograr las propiedades de película delgada deseadas, desde metales puros hasta compuestos avanzados. KINTEK se especializa en equipos de laboratorio y consumibles, proporcionando la experiencia y los sistemas de suministro de gas fiables que su laboratorio necesita para una deposición precisa y libre de contaminación. Póngase en contacto con nuestros expertos hoy mismo para analizar su aplicación específica y asegurar resultados óptimos.

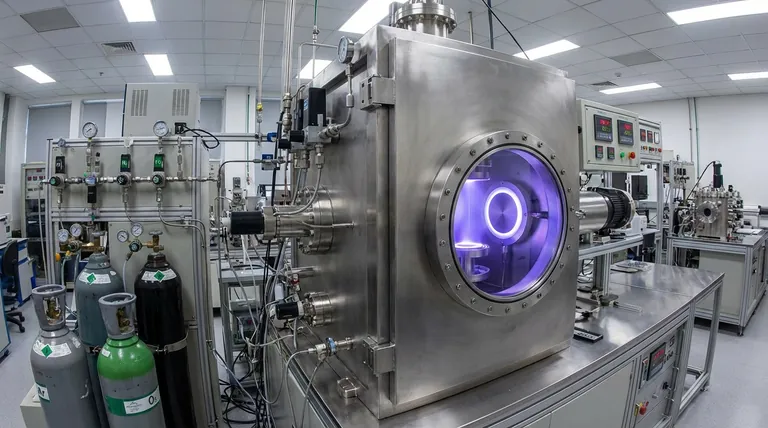

Guía Visual

Productos relacionados

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Fabricante de piezas personalizadas de PTFE Teflon para palas de materiales químicos en polvo resistentes a ácidos y álcalis

- Fabricante de piezas personalizadas de PTFE Teflon para matraces de fondo redondo de tres bocas

- Fabricante personalizado de piezas de teflón PTFE para varilla de agitación magnética

- Fabricante de piezas personalizadas de PTFE Teflon Cesta de flores de altura ajustable

La gente también pregunta

- ¿Cuál es el mecanismo de la pulverización catódica reactiva? Una guía para la deposición de películas delgadas

- ¿Cuáles son los requisitos para las plantillas de espuma polimérica para cerámicas de fase MAX reticulada? Garantizar la integridad estructural

- ¿De qué manera los agitadores de laboratorio mejoran la eficiencia de la reacción? Aumentar la digestión anaeróbica y los rendimientos de biogás

- ¿Cuál es el principio de la medición de espesores por XRF? Descubra el análisis no destructivo de recubrimientos

- ¿Cuál es la densidad del grafito isostático? Desbloquee un rendimiento superior para aplicaciones exigentes

- ¿Cuál es el error más común asociado con la determinación del punto de fusión? Evite calentar demasiado rápido para obtener resultados precisos

- ¿Cómo funciona la deposición física de vapor? Una guía sobre la tecnología de recubrimiento a nivel atómico

- ¿Cuál es el proceso de evaporación por haz de electrones? Una guía para la deposición de películas delgadas de alta pureza