En esencia, un reactor farmacéutico es un recipiente cerrado y altamente controlado donde tienen lugar las reacciones químicas precisas necesarias para crear un ingrediente farmacéutico activo (API), el componente central de un medicamento. Es mucho más que un simple tanque de mezcla; es un sistema sofisticado diseñado para gestionar la temperatura, la presión y la mezcla con extrema precisión, garantizando que el producto final sea seguro y eficaz.

El desafío en la fabricación de medicamentos no es solo crear una molécula, sino crear la misma molécula exacta perfectamente, cada vez. Un reactor farmacéutico es la herramienta crítica que proporciona el entorno meticulosamente controlado necesario para lograr esta consistencia, pureza y seguridad a escala.

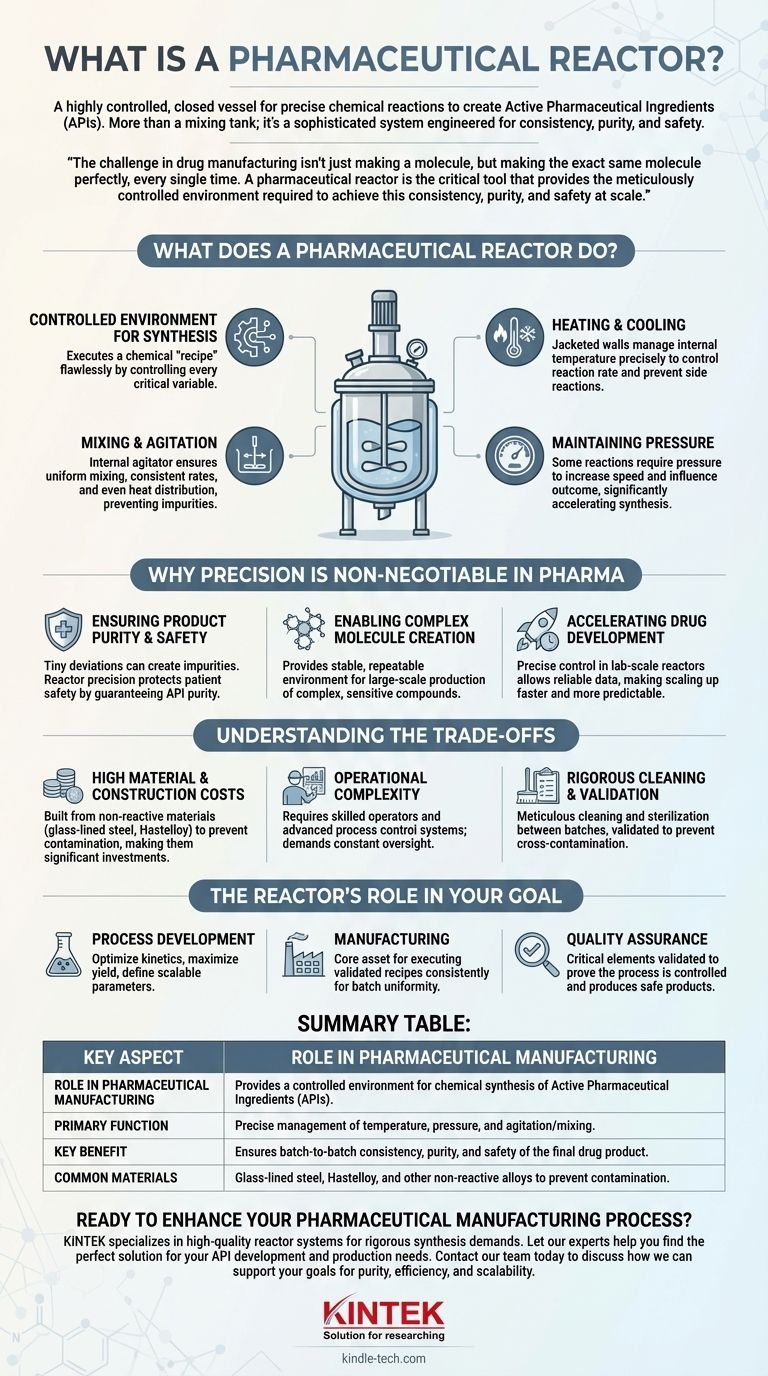

¿Qué hace realmente un reactor farmacéutico?

Un reactor sirve como el corazón del proceso de síntesis química. Su diseño permite a los operadores crear y mantener las condiciones ideales para que una reacción química específica se desarrolle de manera eficiente y predecible.

Un entorno controlado para la síntesis

Piense en un reactor no como un contenedor, sino como un entorno autónomo y programable. Su propósito es ejecutar una "receta" química sin fallos controlando cada variable crítica.

Funciones clave: Calentamiento y enfriamiento

Muchas reacciones químicas liberan calor (exotérmicas) o lo absorben (endotérmicas). Las paredes encamisadas de un reactor permiten que circule un fluido calefactor o refrigerante, gestionando con precisión la temperatura interna para prevenir reacciones secundarias no deseadas o asegurar que la reacción proceda a la velocidad óptima.

Mezcla y agitación

Un agitador interno es crucial. Asegura que todos los reactivos se mezclen uniformemente, lo que promueve tasas de reacción constantes y una distribución uniforme del calor. Sin una agitación adecuada, podrían formarse "puntos calientes", lo que provocaría impurezas y un producto de menor calidad.

Mantenimiento de la presión

Algunas reacciones se realizan mejor bajo presión para aumentar su velocidad e influir en el resultado. Los reactores de alta presión, como se señala en el desarrollo de fármacos, pueden acelerar significativamente la síntesis de moléculas complejas, reduciendo el tiempo desde el laboratorio hasta el mercado.

Por qué la precisión no es negociable en productos farmacéuticos

Aunque los reactores se utilizan en muchas industrias, las normas para las aplicaciones farmacéuticas son excepcionalmente altas. En este contexto, el trabajo principal del reactor es eliminar la variabilidad.

Garantizar la pureza y seguridad del producto

Incluso una pequeña desviación en la temperatura o la velocidad de agitación puede crear subproductos o impurezas no deseadas en el medicamento final. La precisión de un reactor de grado farmacéutico es una línea de defensa principal para proteger la seguridad del paciente al garantizar la pureza del API.

Habilitar la creación de moléculas complejas

Los medicamentos modernos suelen ser moléculas muy complejas que solo pueden sintetizarse bajo condiciones muy específicas. El reactor proporciona el entorno estable y repetible que hace posible la producción a gran escala de estos compuestos sensibles.

Acelerar el desarrollo de fármacos

Durante la investigación y el desarrollo, los científicos utilizan reactores a escala de laboratorio para probar y optimizar las condiciones de reacción. La capacidad de controlar estas variables con precisión permite obtener datos fiables y hace que la ampliación del proceso a la producción completa sea más predecible y rápida.

Comprender las compensaciones

La precisión exigida a los reactores farmacéuticos conlleva desafíos y consideraciones específicas. Son equipos altamente especializados, no artículos de consumo.

Altos costes de material y construcción

Para prevenir la contaminación y la corrosión, los reactores farmacéuticos se construyen con materiales no reactivos como acero vitrificado o aleaciones especializadas como Hastelloy. Esto, combinado con la ingeniería sofisticada, los convierte en una inversión de capital significativa.

Complejidad operativa

Estos sistemas requieren operadores cualificados y sistemas avanzados de control de procesos (PCS) para gestionar los parámetros de reacción. No son dispositivos de "configurar y olvidar"; son parte de un proceso de fabricación complejo y validado que exige una supervisión constante.

Limpieza y validación rigurosas

Entre lotes, un reactor debe limpiarse y esterilizarse meticulosamente para evitar cualquier contaminación cruzada. Este proceso de limpieza en sí mismo debe validarse para demostrar su eficacia, lo que añade tiempo y coste operativo al ciclo de producción general.

El papel del reactor en su objetivo

Cómo vea un reactor depende totalmente de su función dentro de la industria farmacéutica.

- Si su enfoque principal es el Desarrollo de Procesos: El reactor es su instrumento para optimizar la cinética de reacción, maximizar el rendimiento y definir los parámetros escalables para la producción.

- Si su enfoque principal es la Fabricación: El reactor es el activo de producción central para ejecutar recetas validadas de manera consistente para garantizar la uniformidad y eficiencia entre lotes.

- Si su enfoque principal es el Aseguramiento de la Calidad: El reactor y su sistema de control son elementos críticos que debe validar para demostrar que el proceso de fabricación está bajo control y es capaz de producir un producto seguro y puro.

En última instancia, el reactor transforma el potencial químico en medicamentos que salvan vidas a través de un control preciso y repetible.

Tabla de resumen:

| Aspecto clave | Función en la fabricación farmacéutica |

|---|---|

| Función principal | Proporciona un entorno controlado para la síntesis química de Ingredientes Farmacéuticos Activos (API). |

| Controles críticos | Gestión precisa de la temperatura, la presión y la agitación/mezcla. |

| Beneficio clave | Garantiza la consistencia entre lotes, la pureza y la seguridad del producto farmacéutico final. |

| Materiales comunes | Acero vitrificado, Hastelloy y otras aleaciones no reactivas para prevenir la contaminación. |

¿Listo para mejorar su proceso de fabricación farmacéutica? La precisión y fiabilidad de su reactor son primordiales para producir medicamentos seguros y eficaces. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, incluidos sistemas de reactores diseñados para las exigentes demandas de la síntesis farmacéutica. Permita que nuestros expertos le ayuden a encontrar la solución perfecta para sus necesidades de desarrollo y producción de API.

Póngase en contacto con nuestro equipo hoy mismo para analizar cómo podemos apoyar sus objetivos de pureza, eficiencia y escalabilidad.

Guía Visual

Productos relacionados

- Máquina de Prensado Isostático en Frío CIP para Producción de Piezas Pequeñas 400Mpa

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Máquina de Prensado de Tabletas de Golpe Único y Máquina de Prensado de Tabletas Rotativa de Producción Masiva para TDP

- Mezclador de laboratorio Vortex, agitador orbital, mezclador multifuncional de rotación y oscilación

La gente también pregunta

- ¿Cuál es la función de un reactor de alta presión en los soportes de carbono dopados con nitrógeno? Mejorar la nucleación del catalizador

- ¿Cuál es la razón para seleccionar líneas de gas de Hastelloy y componentes de PEEK? Garantizar la inercia del reactor y la pureza de los datos

- ¿Por qué la alta resistencia a la corrosión es un requisito crítico para el equipo de reacción? Garantizar la pureza en la hidrólisis ácida

- ¿Por qué se utiliza un reactor de alta presión revestido de teflón para nanopartículas de ZnS? Garantiza la pureza y la cristalización optimizada

- ¿Por qué es necesario un reactor de alta presión para la síntesis de fluoropolímeros acuosos? Lograr una polimerización de alta eficiencia

- ¿Cómo contribuyen los reactores de alta presión de laboratorio al reciclaje de residuos de PET? Mejora la recuperación y eficiencia del monómero BHET

- ¿Cuál es el propósito del DCPD en las pruebas CLT en autoclave? Monitoreo de grietas en tiempo real y precisión de datos

- ¿Cómo afecta el tiempo de residencia a la velocidad de reacción? Maximice la conversión y optimice su proceso químico