En ingeniería química, un reactor de mezcla no es simplemente un recipiente; es el entorno dinámico donde el potencial químico se convierte en realidad. Su importancia fundamental radica en su capacidad para controlar las condiciones físicas —concentración y temperatura— que rigen la velocidad, la eficiencia, la calidad y la seguridad de una reacción química. Sin una mezcla efectiva, incluso la fórmula química más prometedora no logrará un rendimiento predecible a cualquier escala significativa.

El propósito central de un reactor de mezcla es superar las limitaciones de transporte físico (transferencia de masa y calor) para que la velocidad intrínseca de la reacción química sea el único factor que limite la producción. Este control es la clave para lograr procesos químicos eficientes, predecibles y seguros.

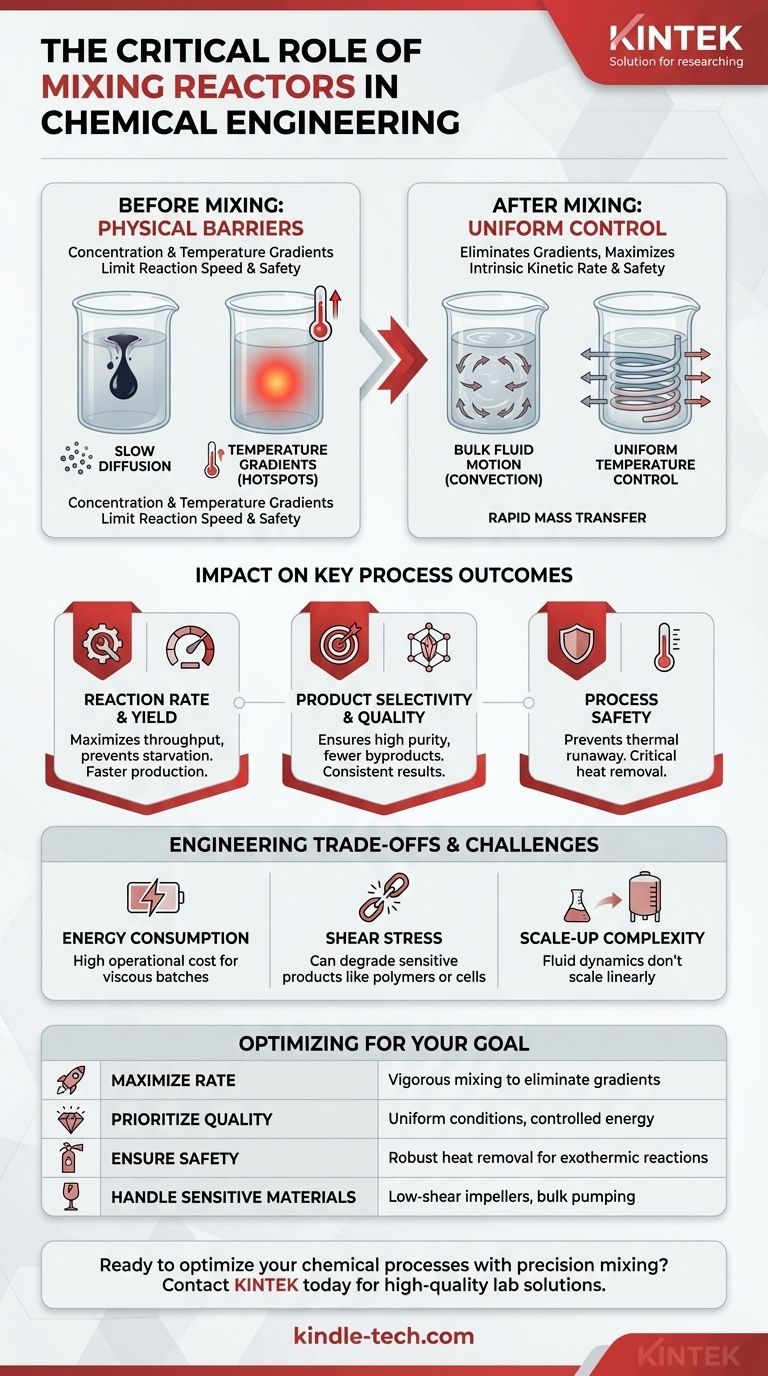

La Función Principal: Superar Barreras Físicas

Una reacción química solo puede ocurrir cuando las moléculas chocan bajo las condiciones adecuadas. La tarea principal de un reactor de mezcla es crear y mantener estas condiciones de manera uniforme en un gran volumen.

El Problema de los Gradientes de Concentración

Imagine añadir una gota de tinta a un vaso de agua quieta. El color se extiende lentamente por difusión, un proceso muy lento. Los reactivos en un reactor sin agitar se comportan de la misma manera.

El área donde ocurre la reacción se agota rápidamente de reactivos, creando una zona "privada". Esto ralentiza drásticamente o incluso detiene la reacción, independientemente de la cantidad de reactivo que haya en otras partes del recipiente.

Cómo la Mezcla Impulsa la Transferencia de Masa

Una mezcla efectiva crea un movimiento de fluido a granel (convección), que es miles de veces más rápido que la difusión en el transporte de moléculas.

Esta turbulencia reduce rápidamente los gradientes de concentración, asegurando que los reactivos frescos se suministren constantemente a la zona de reacción. Para reacciones que involucran diferentes fases (como un gas burbujeando a través de un líquido), la mezcla es esencial para crear y mantener el área interfacial donde realmente ocurre la reacción.

El Problema de los Gradientes de Temperatura (Puntos Calientes)

Muchas reacciones liberan calor (exotérmicas) o absorben calor (endotérmicas). En una reacción exotérmica sin agitar, el calor generado no puede escapar eficazmente.

Esto lleva a la formación de puntos calientes localizados donde la temperatura es peligrosamente alta. Estos puntos calientes pueden causar reacciones secundarias, degradar el producto o incluso conducir a una reacción descontrolada con consecuencias catastróficas.

Cómo la Mezcla Permite la Transferencia de Calor

La mezcla fuerza la circulación de todo el fluido, moviendo el fluido caliente de la zona de reacción a las paredes del recipiente, donde puede ser enfriado por una camisa o serpentines internos.

Esta convección forzada crea un control uniforme de la temperatura, lo cual es crítico para asegurar que la reacción produzca el producto deseado (selectividad) y opere de manera segura.

El Impacto en los Resultados Clave del Proceso

El control físico proporcionado por la mezcla tiene un impacto directo y medible en las métricas que definen un proceso químico exitoso.

Control de la Velocidad de Reacción y el Rendimiento

Al eliminar la escasez de reactivos, la mezcla permite que la reacción proceda a su máxima velocidad posible, conocida como su velocidad cinética intrínseca.

Esto significa que se obtiene más producto en menos tiempo, lo que aumenta directamente el rendimiento y la productividad del reactor.

Garantía de la Selectividad y Calidad del Producto

Muchos procesos pueden formar subproductos no deseados, especialmente a temperaturas o concentraciones incorrectas. Las condiciones uniformes evitan esto.

Al eliminar los puntos calientes y los gradientes de concentración, una buena mezcla asegura que la reacción favorezca consistentemente el producto deseado, lo que lleva a una mayor pureza y selectividad.

Garantía de la Seguridad del Proceso

Para reacciones altamente exotérmicas, el sistema de mezcla es una pieza principal del equipo de seguridad. Su capacidad para facilitar la eliminación de calor es lo que previene una fuga térmica.

Una falla del mezclador (por ejemplo, un impulsor roto o una pérdida de energía) es a menudo un escenario de emergencia crítico en las plantas químicas precisamente porque elimina esta capa esencial de control.

Comprendiendo las Ventajas y Desafíos

Aunque esencial, la mezcla no es una solución simple de "cuanto más, mejor". Implica importantes ventajas y desventajas de ingeniería.

Consumo de Energía

La mezcla requiere una entrada de energía significativa, especialmente para lotes grandes y viscosos. El motor que impulsa el impulsor puede ser un costo operativo importante.

La mezcla excesiva no solo es un desperdicio, sino que puede ser perjudicial, lo que convierte la optimización de la energía de mezcla en una consideración clave del diseño.

Esfuerzo Cortante y Degradación del Producto

Los impulsores de alta velocidad crean intensas fuerzas de cizallamiento. Estas fuerzas pueden ser destructivas para productos sensibles.

Por ejemplo, un alto cizallamiento puede romper las largas cadenas moleculares de los polímeros, destruir cristales delicados necesarios para una formulación de fármacos o romper células vivas en un biorreactor.

El Desafío de la Ampliación (Scale-Up)

Una estrategia de mezcla que funciona perfectamente en un matraz de laboratorio de un litro casi con certeza fallará en un recipiente de producción de 10.000 litros.

La dinámica de fluidos no escala linealmente. Asegurar que un reactor a gran escala tenga el mismo nivel de transferencia de masa y calor que su contraparte a escala de laboratorio es uno de los desafíos más complejos en ingeniería química.

Optimización de la Mezcla para su Objetivo Específico

El nivel y tipo de mezcla "correctos" dependen completamente de las demandas específicas de su proceso. Considere estos principios rectores al definir su objetivo.

- Si su enfoque principal es maximizar la velocidad de reacción: Debe asegurarse de que el proceso esté limitado cinéticamente, no por transferencia de masa, proporcionando una mezcla vigorosa para eliminar los gradientes de concentración.

- Si su enfoque principal es la calidad y selectividad del producto: Priorice perfiles uniformes de temperatura y concentración para suprimir las reacciones secundarias, lo que puede requerir una energía de mezcla controlada, en lugar de máxima.

- Si su enfoque principal es la seguridad del proceso con reacciones altamente exotérmicas: Su sistema de mezcla debe estar diseñado de forma robusta para garantizar la eliminación de calor y prevenir puntos calientes, lo que lo convierte en un dispositivo de seguridad crítico.

- Si su enfoque principal es producir materiales sensibles al cizallamiento: Debe utilizar impulsores de bajo cizallamiento y estrategias de mezcla que promuevan el movimiento de fluido a granel (bombeo) sobre una alta turbulencia local.

En última instancia, dominar el reactor de mezcla consiste en controlar el entorno físico para liberar todo el potencial de su química.

Tabla Resumen:

| Función Clave | Impacto en el Proceso |

|---|---|

| Elimina Gradientes de Concentración | Maximiza la velocidad de reacción y el rendimiento al prevenir la escasez de reactivos. |

| Previene Puntos Calientes de Temperatura | Garantiza la selectividad, calidad y seguridad del producto, especialmente en reacciones exotérmicas. |

| Supera Limitaciones de Transporte Físico | Permite que la reacción proceda a su velocidad cinética intrínseca para una ampliación eficiente. |

¿Listo para optimizar sus procesos químicos con una mezcla de precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos reactores diseñados para una transferencia óptima de masa y calor. Ya sea que esté ampliando una reacción o necesite garantizar la seguridad y pureza de una síntesis sensible, nuestras soluciones están diseñadas para satisfacer sus desafíos específicos.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarle a lograr una producción química eficiente, predecible y segura.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

La gente también pregunta

- ¿Cuál es la función de un autoclave estático de alta presión en la HTL de biomasa? Optimice su investigación sobre la conversión de biomasa

- ¿Cuál es el papel de un reactor de alta presión en la síntesis de nanocompuestos magnéticos de h-BN? Master Precision Deposition

- ¿Qué condiciones experimentales críticas proporciona un autoclave de alta presión? Optimizar la lixiviación de sulfuros mixtos

- ¿Cuál es el papel de un autoclave de acero inoxidable revestido de PTFE de alta presión en la síntesis de ZrW2O8? Lograr alta pureza

- ¿Cuál es la importancia del entorno hidrotermal en la preparación de HA? Optimizar la estructura mesoporosa y la pureza