El rendimiento de pulverización catódica en un sistema de haz de iones está determinado por cuatro factores principales: la energía de los iones entrantes, la masa de los iones, el ángulo en el que golpean el objetivo y las propiedades físicas del material objetivo en sí. Estos parámetros gobiernan colectivamente la eficiencia de la transferencia de momento que causa que los átomos sean eyectados de la superficie del objetivo.

El principio central de la pulverización catódica es un proceso de colisión física. Para controlar el rendimiento de pulverización catódica, debe controlar la transferencia de energía cinética del ion incidente a los átomos del objetivo, equilibrando la fuerza del impacto con el riesgo de simplemente enterrar el ion profundamente dentro del objetivo.

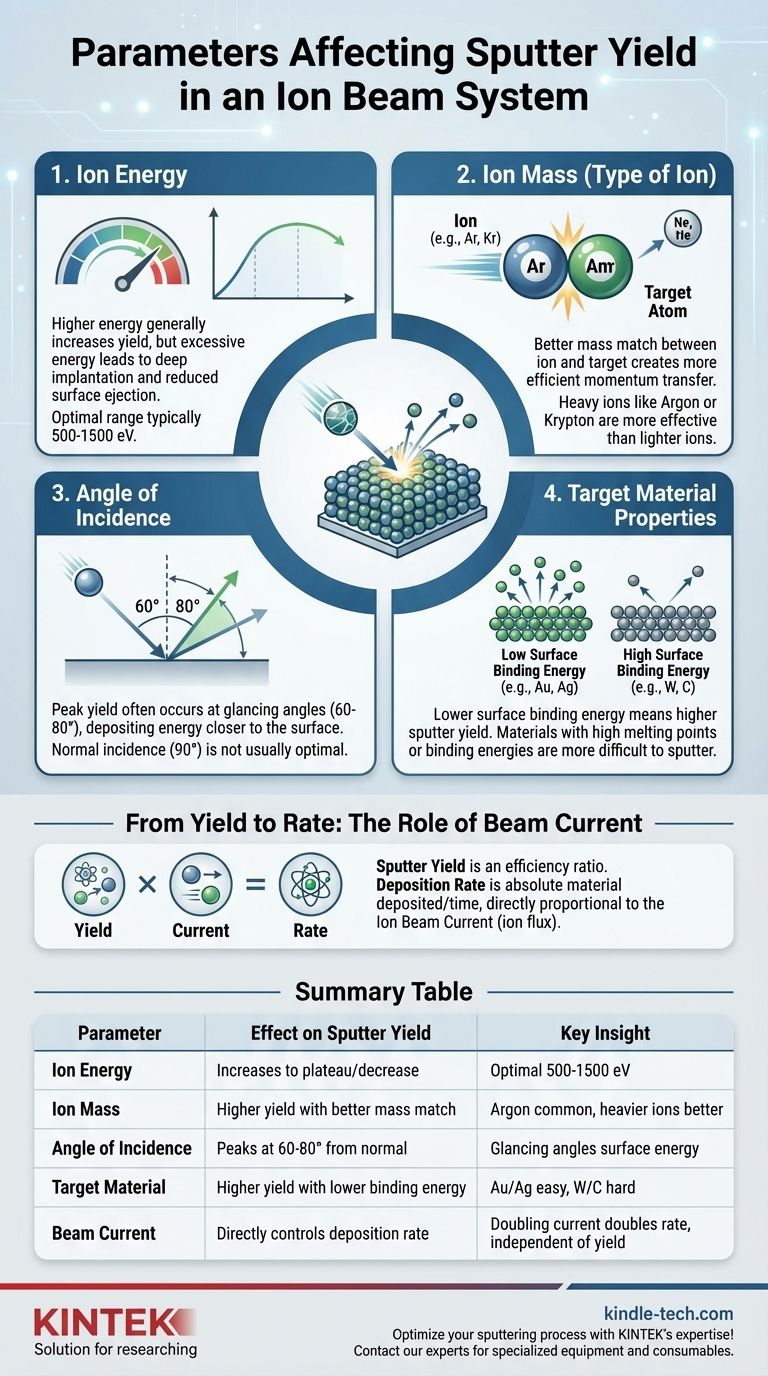

Los parámetros principales que rigen el rendimiento de pulverización catódica

Comprender cómo cada parámetro influye en el proceso de pulverización catódica es clave para optimizar sus resultados, ya sea que su objetivo sea la máxima tasa de deposición o una calidad de película precisa.

Energía de los iones

La energía cinética de los iones entrantes es un motor principal del rendimiento de pulverización catódica. A medida que aumenta la energía de los iones, el rendimiento de pulverización catódica generalmente aumenta porque cada ion tiene más energía para transferir al impactar, creando una cascada de colisiones más grande dentro del objetivo.

Sin embargo, esta relación no es lineal. Por encima de un cierto umbral de energía (típicamente en el rango de unos pocos a decenas de keV), el rendimiento comienza a estabilizarse o incluso a disminuir. Esto se debe a que los iones de muy alta energía penetran más profundamente en el objetivo, disipando su energía muy por debajo de la superficie, lo que hace menos probable que un átomo sea eyectado.

Masa de los iones (Tipo de ion)

La masa del ion del gas de pulverización catódica en relación con la masa del átomo objetivo es crítica. Una mejor coincidencia de masa entre el ion y el átomo objetivo resulta en una transferencia de momento más eficiente y un mayor rendimiento de pulverización catódica.

Piénselo como el billar: un ion pesado (como el Argón o el Kriptón) que golpea un objetivo es como una bola de boliche golpeando los bolos. Un ion ligero (como el Neón o el Helio) es como una pelota de tenis; transferirá menos momento y probablemente solo rebotará o se implantará. Por esta razón, el Argón es una opción común y efectiva para muchos materiales.

Ángulo de incidencia

El ángulo en el que el haz de iones golpea el objetivo tiene un impacto significativo en el rendimiento. Para la mayoría de los materiales, el rendimiento de pulverización catódica no es más alto en incidencia normal (90 grados).

En cambio, el rendimiento típicamente alcanza su punto máximo en un ángulo no normal, a menudo entre 60 y 80 grados con respecto a la normal de la superficie. En estos ángulos rasantes, la energía del ion se deposita más cerca de la superficie, aumentando la probabilidad de que la cascada de colisiones resultante expulse un átomo. En ángulos muy poco profundos, es más probable que el ion simplemente rebote en la superficie.

Propiedades del material objetivo

El rendimiento de pulverización catódica está intrínsecamente ligado al material objetivo en sí, específicamente a su energía de enlace superficial. Esta es la energía requerida para eliminar un átomo de la superficie.

Los materiales con menores energías de enlace superficial (como el oro, la plata o el cobre) tendrán un mayor rendimiento de pulverización catódica bajo las mismas condiciones. Por el contrario, los materiales con energías de enlace muy altas o puntos de fusión altos (como el tungsteno, el molibdeno o el carbono) son mucho más difíciles de pulverizar y tienen un rendimiento menor.

De rendimiento a tasa: el papel de la corriente del haz

Si bien los parámetros anteriores definen el rendimiento (átomos por ion), el objetivo práctico a menudo es controlar la tasa de deposición (espesor de la película por unidad de tiempo). Aquí es donde la corriente del haz de iones se convierte en el factor dominante.

Distinguir rendimiento de tasa

Es crucial separar estos dos conceptos. El rendimiento de pulverización catódica es una relación de eficiencia: el número de átomos objetivo eyectados por cada ion incidente. La tasa de deposición es una medida absoluta de material depositado a lo largo del tiempo.

El impacto de la corriente del haz de iones

La corriente del haz de iones es una medida del número de iones que golpean el objetivo por segundo (flujo de iones). Por lo tanto, la tasa total de eliminación de material es un producto directo del rendimiento de pulverización catódica y la corriente del haz.

Si duplica la corriente del haz manteniendo todos los demás parámetros constantes, duplicará la tasa de deposición. Esto convierte la corriente del haz en la palanca principal para controlar el rendimiento del proceso.

Comprender las compensaciones

Optimizar un parámetro a menudo implica comprometerse con otro. Un proceso exitoso requiere equilibrar estos factores en competencia.

Energía vs. Implantación

Si bien una mayor energía puede aumentar el rendimiento, también aumenta la probabilidad de implantación de iones. Estos iones incrustados pueden convertirse en impurezas en su objetivo e incluso pueden ser re-pulverizados, lo que lleva a la contaminación en su película depositada.

Tasa vs. Uniformidad

El uso de un ángulo no normal para maximizar el rendimiento de pulverización catódica a veces puede conducir a una "pluma" de material pulverizado altamente direccional. Como se señaló, esto puede dificultar la consecución de un espesor de película uniforme sobre un área de sustrato grande, lo cual es un desafío conocido para los sistemas de haz de iones.

Tasa vs. Daño al objetivo

Llevar la corriente y la energía del haz a sus máximos para una alta tasa de deposición genera un calor significativo en el objetivo. Esto puede hacer que el objetivo se agriete, se deforme o incluso se derrita, lo que lleva a la inestabilidad del proceso y a defectos.

Tomar la decisión correcta para su objetivo

Sus parámetros óptimos dependen completamente de su objetivo principal. Utilice estas pautas para informar el desarrollo de su proceso.

- Si su enfoque principal es la máxima tasa de deposición: Utilice un ion pesado (como el Argón), aumente la energía del ion al rango óptimo (p. ej., 500-1500 eV), encuentre el ángulo de rendimiento máximo (a menudo 60-70°) y maximice la corriente del haz de iones.

- Si su enfoque principal es depositar una película con una contaminación mínima: Utilice una energía de iones más baja para reducir la implantación y considere un gas noble de alta pureza como el Kriptón o el Xenón.

- Si su enfoque principal es pulverizar un material delicado o multicomponente: Utilice una energía y corriente de iones más bajas para minimizar el daño superficial y evitar la pulverización preferencial de un elemento sobre otro.

Dominar su proceso de pulverización catódica proviene de comprender cómo interactúan estos parámetros fundamentales para producir el resultado deseado.

Tabla resumen:

| Parámetro | Efecto sobre el rendimiento de pulverización catódica | Información clave |

|---|---|---|

| Energía de los iones | Aumenta hasta una meseta, luego puede disminuir | Rango óptimo típicamente 500-1500 eV para un rendimiento máximo |

| Masa de los iones | Mayor rendimiento con mejor coincidencia de masa con el objetivo | El argón es común; iones más pesados como el kriptón para una mejor transferencia de momento |

| Ángulo de incidencia | Picos a 60-80° de la normal | Los ángulos rasantes depositan energía más cerca de la superficie |

| Material objetivo | Mayor rendimiento con menor energía de enlace superficial | El oro/plata se pulverizan fácilmente; el tungsteno/carbono son difíciles |

| Corriente del haz | Controla directamente la tasa de deposición (átomos/segundo) | Duplicar la corriente duplica la tasa, independientemente del rendimiento |

¡Optimice su proceso de pulverización catódica con la experiencia de KINTEK! Ya sea que necesite maximizar las tasas de deposición, minimizar la contaminación o manipular materiales delicados, nuestro equipo de laboratorio y consumibles especializados están diseñados para satisfacer sus requisitos de laboratorio precisos. Contacte a nuestros expertos hoy para discutir cómo podemos ayudarlo a lograr resultados superiores de películas delgadas con los parámetros de haz de iones y la configuración de equipo adecuados.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Liofilizador de Vacío de Laboratorio de Sobremesa

La gente también pregunta

- ¿Qué máquina se utiliza para fabricar diamantes cultivados en laboratorio? Descubra las tecnologías HPHT y CVD

- ¿Cómo se aplica un recubrimiento de diamante? Una guía sobre el crecimiento por CVD frente a los métodos de galvanoplastia

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro