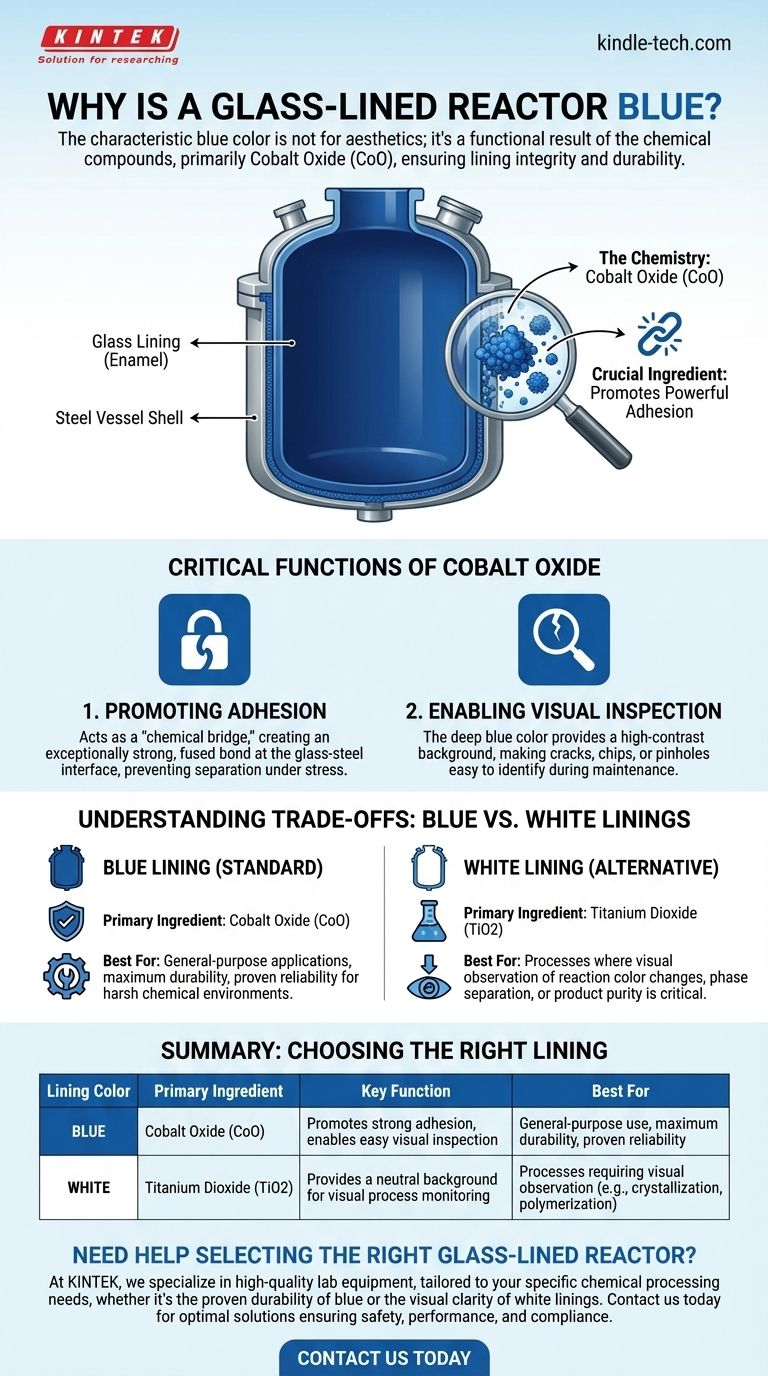

El color azul característico de un reactor revestido de vidrio no es por estética; es el resultado directo de los compuestos químicos específicos utilizados en la formulación del esmalte. La razón principal de este color es la adición de óxido de cobalto (CoO), un ingrediente crucial que asegura la integridad y durabilidad del revestimiento al promover un fuerte vínculo entre el vidrio y la pared de acero del reactor.

El color azul significa una elección fundamental de ingeniería. Surge del uso de óxido de cobalto, un agente esencial que fusiona químicamente el revestimiento de vidrio con el recipiente de acero, garantizando la resistencia mecánica y simplificando las inspecciones visuales de seguridad.

La química detrás del color

El revestimiento de vidrio en un reactor es una forma especializada de esmalte, un material vítreo cocido a altas temperaturas para crear una superficie no porosa y resistente a la corrosión. Las propiedades finales de este revestimiento, incluido su color, están dictadas por su composición química.

El papel del óxido de cobalto (CoO)

El tono azul profundo se imparte por la inclusión deliberada de óxido de cobalto en la mezcla de esmalte crudo, conocida como "frita". El cobalto se ha utilizado durante siglos para crear ricos colores azules en vidrio y cerámica, y su función aquí se basa en este mismo principio.

Más que un simple pigmento

A diferencia de una pintura o tinte simple, el óxido de cobalto es un componente funcional del esmalte. Su presencia es fundamental para el proceso de fabricación y el rendimiento final del revestimiento del reactor, sirviendo a propósitos mucho más importantes que la apariencia.

Por qué el azul cobalto es el estándar de la industria

La prevalencia de los reactores revestidos de vidrio azul es un testimonio de una formulación probada por el tiempo que prioriza la seguridad, la longevidad y la fiabilidad en entornos químicos hostiles.

Función crítica 1: Promoción de la adhesión

La razón más importante para usar óxido de cobalto es su papel como promotor de la adhesión. Durante el proceso de cocción a alta temperatura, el óxido de cobalto crea una capa de óxido intermedia en la interfaz entre el vidrio fundido y el sustrato de acero al carbono.

Esta capa actúa como un "puente químico", creando un enlace fusionado excepcionalmente fuerte. Sin él, el vidrio y el acero, dos materiales muy diferentes con distintas tasas de expansión térmica, serían mucho más propensos a separarse o delaminarse bajo el estrés de los cambios de temperatura y presión.

Función crítica 2: Habilitación de la inspección visual

El color azul profundo y uniforme proporciona un fondo de alto contraste que facilita la realización de inspecciones visuales. Cualquier grieta, astilla, orificio o área de desgaste aparecerá con colores marcadamente diferentes, lo que permitirá a los equipos de mantenimiento identificar posibles puntos de fallo antes de que provoquen una ruptura catastrófica y la corrosión del recipiente.

Precedente histórico y fiabilidad

Las formulaciones de esmalte a base de cobalto son el estándar original para el acero revestido de vidrio. Tienen un historial comprobado de rendimiento y fiabilidad de varias décadas en una amplia gama de procesos químicos, lo que convierte al azul en la opción predeterminada y de confianza para aplicaciones de uso general.

Comprensión de las compensaciones: Revestimientos azules frente a blancos

Aunque el azul es el color más común, no es la única opción. Los revestimientos blancos también están ampliamente disponibles y sirven para necesidades específicas del proceso.

El caso de los revestimientos blancos

Los revestimientos de vidrio blancos se crean utilizando dióxido de titanio (TiO2) como agente opacificante en lugar de óxido de cobalto. Estas formulaciones están diseñadas específicamente para aplicaciones donde la observación visual del proceso en sí es crítica.

Opciones específicas de la aplicación

Se prefiere un revestimiento blanco para procesos como la cristalización, la polimerización o reacciones donde es necesario monitorear el cambio de color, la separación de fases o la pureza del producto en tiempo real. El color azul oscurecería estas sutiles señales visuales.

Paridad de formulación moderna

Históricamente, se consideraba que los revestimientos azules tenían una adhesión superior. Sin embargo, las técnicas de fabricación modernas y las formulaciones de esmalte han mejorado significativamente el rendimiento de los revestimientos blancos. Hoy en día, los revestimientos blancos de alta calidad ofrecen una fiabilidad comparable a sus homólogos azules, haciendo que la elección sea principalmente una cuestión del requisito de la aplicación en lugar de la durabilidad.

Tomar la decisión correcta para su proceso

La elección del color del revestimiento debe estar impulsada por sus prioridades operativas y los requisitos específicos del proceso, no solo por la tradición o la estética.

- Si su enfoque principal es la máxima durabilidad y fiabilidad probada para uso general: El revestimiento azul cobalto estándar es la opción predeterminada y probada para una amplia gama de aplicaciones corrosivas.

- Si su enfoque principal es observar el color o el estado de su mezcla de reacción: Un revestimiento blanco a base de titanio es la opción correcta para procesos donde el monitoreo visual es un parámetro de control crítico.

- Si le preocupa la lixiviación de trazas de metales para productos de alta pureza (por ejemplo, cGMP): Debe consultar las especificaciones del fabricante sobre la lixiviación de cobalto o titanio para garantizar el cumplimiento de sus estándares de pureza.

En última instancia, el color de un reactor revestido de vidrio es un indicador directo de su ingeniería química subyacente, diseñado para la seguridad y el rendimiento.

Tabla resumen:

| Color del revestimiento | Ingrediente principal | Función clave | Ideal para |

|---|---|---|---|

| Azul | Óxido de cobalto (CoO) | Promueve una fuerte adhesión, permite una fácil inspección visual | Uso de propósito general, máxima durabilidad, fiabilidad probada |

| Blanco | Dióxido de titanio (TiO2) | Proporciona un fondo neutro para el monitoreo visual del proceso | Procesos que requieren observación visual (p. ej., cristalización, polimerización) |

¿Necesita ayuda para seleccionar el reactor revestido de vidrio adecuado para su proceso específico?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alta calidad, incluidos reactores revestidos de vidrio adaptados a sus necesidades de procesamiento químico. Ya sea que requiera la durabilidad probada de un revestimiento azul cobalto o la claridad visual de un revestimiento blanco para reacciones sensibles, nuestros expertos pueden guiarlo hacia la solución óptima.

Contáctenos hoy para discutir su aplicación y asegurarse de obtener un reactor que garantice la seguridad, el rendimiento y el cumplimiento de sus estándares de pureza.

Guía Visual

Productos relacionados

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Qué papel juegan los reactores de alta presión y los hornos de laboratorio en la síntesis de hematita? Desbloquea la precisión hidrotermal

- ¿Por qué un recipiente a presión de grado de laboratorio es fundamental en la síntesis de N-CNT? Impulsa el crecimiento de nanomateriales de alto rendimiento

- ¿Cómo influye el uso de un autoclave de acero inoxidable de alta presión en los catalizadores de BiVO4? Mejora del rendimiento de la síntesis

- ¿Cuáles son las desventajas de los reactores por lotes? Comprender las limitaciones para la producción a gran escala.

- ¿Cuáles son los requisitos de material para los reactores de reducción térmica de calcio? Guía experta sobre aleaciones de alta temperatura

- ¿Cuál es la función de un reactor de tanque agitado con destilación in situ en la síntesis de oxazolina de base biológica?

- ¿Qué ventajas técnicas ofrece un reactor sellado a alta presión para la transesterificación? Aumente la eficiencia del biodiesel

- ¿Cuáles son los parámetros para el diseño de reactores? Domine la cinética, el transporte y la seguridad para un rendimiento óptimo