Efectos protectores del tratamiento térmico al vacío

Ausencia de oxidación y descarburación

El tratamiento térmico al vacío destaca por su capacidad para evitar la oxidación y la descarburación, problemas habituales en los procesos de tratamiento térmico convencionales. Al operar en un entorno de vacío controlado, el riesgo de exposición al oxígeno queda prácticamente eliminado, preservando así el brillo metálico y las propiedades mecánicas de la pieza. Esto es especialmente importante para los materiales sensibles a la degradación de la superficie, ya que garantiza que el producto final mantenga su atractivo estético y su integridad funcional.

A diferencia de los métodos tradicionales, en los que la presencia de oxígeno puede provocar la formación de óxidos y la pérdida de carbono de la capa superficial, el tratamiento térmico al vacío ofrece un entorno prístino. Esto no sólo evita la formación de defectos superficiales indeseables, sino que también mejora la calidad general y la durabilidad de los componentes tratados. La ausencia de oxidación y descarburación permite un resultado más consistente y predecible, lo que es esencial para aplicaciones que requieren alta precisión y fiabilidad.

Además, la conservación de las propiedades metálicas de la pieza mediante el tratamiento térmico al vacío puede suponer un importante ahorro de costes y una mayor eficacia operativa. Al evitar la necesidad de refinamientos superficiales posteriores al tratamiento, los fabricantes pueden racionalizar sus procesos y reducir los residuos, contribuyendo en última instancia a un ciclo de producción más sostenible y económicamente viable.

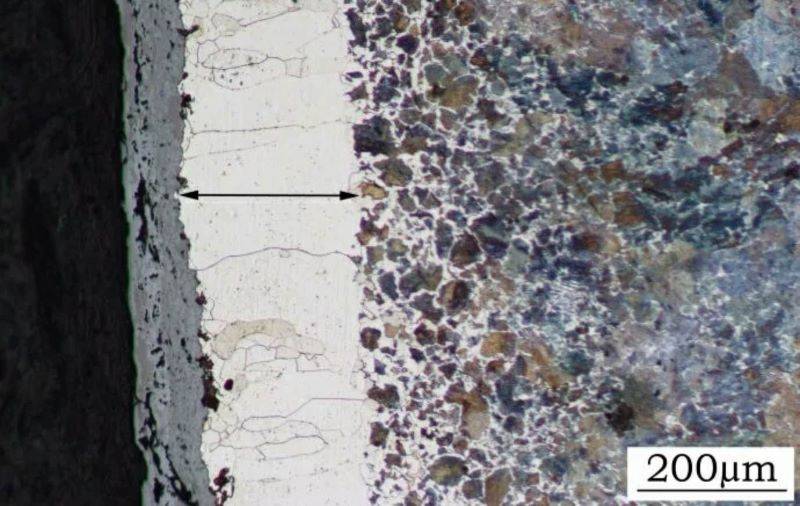

Mejora de la calidad superficial

El calentamiento de materiales en un entorno de vacío ofrece ventajas significativas sobre los métodos convencionales de tratamiento térmico, especialmente en términos de calidad superficial. Al evitar el contacto directo con el oxígeno, el tratamiento térmico al vacío garantiza que la pieza conserve su brillo metálico y no sufra oxidación ni descarburación. El resultado es una superficie brillante y prístina que no sólo es visualmente atractiva, sino que también mejora la calidad general del tratamiento térmico.

La ausencia de oxígeno en un entorno de vacío evita la formación de óxidos en la superficie del metal, que es un problema común en el tratamiento térmico atmosférico. Esto no sólo preserva el acabado original de la superficie, sino que también evita la degradación de las propiedades mecánicas que puede producirse debido a la formación de óxido. El entorno controlado del tratamiento térmico al vacío permite una gestión precisa de la temperatura, lo que contribuye aún más a la uniformidad y calidad del proceso de tratamiento térmico.

Además, el tratamiento térmico al vacío puede mejorar la integridad de la superficie al reducir la presencia de contaminantes e impurezas. Esto se consigue mediante el proceso de desgasificación, en el que los elementos volátiles se eliminan eficazmente del metal, mejorando su plasticidad, tenacidad y resistencia a la fatiga. El resultado es una pieza con características superficiales superiores, esenciales para aplicaciones que requieren gran precisión y durabilidad.

En resumen, el uso del tratamiento térmico al vacío para mejorar la calidad de la superficie es un método superior que ofrece numerosas ventajas sobre las técnicas tradicionales. No sólo evita la formación de óxidos y contaminantes indeseables, sino que también garantiza que la pieza de trabajo mantenga su brillo metálico y propiedades mecánicas originales, por lo que es una opción ideal para industrias en las que el acabado y la integridad de la superficie son fundamentales.

Propiedades mecánicas mejoradas

Desgasificación y purificación de la superficie

El tratamiento térmico al vacío ofrece un método superior para la desgasificación de metales, un proceso que mejora significativamente sus propiedades mecánicas. Al crear un entorno de vacío, el tratamiento elimina eficazmente los gases atrapados en el metal, como el hidrógeno, el nitrógeno y el oxígeno. Este proceso de desgasificación es crucial, ya que no sólo purifica la superficie del metal, sino también las profundidades de su estructura.

Los beneficios de la desgasificación son múltiples. En primer lugar, mejora significativamente la plasticidad del metal, lo que permite moldearlo y darle forma con mayor facilidad y precisión. En segundo lugar, aumenta la tenacidad, haciendo que el metal sea más resistente a la rotura o el agrietamiento bajo tensión. Por último, aumenta la resistencia a la fatiga, lo que permite al metal soportar repetidos ciclos de carga sin fallar.

Estas mejoras no son meramente teóricas, sino que están respaldadas por pruebas empíricas. Por ejemplo, los metales tratados con desgasificación térmica al vacío han mostrado un aumento de hasta el 30% en la vida a fatiga en comparación con los metales no tratados. Esto es especialmente importante en aplicaciones en las que la durabilidad y la fiabilidad son primordiales, como en componentes de maquinaria aeroespacial, de automoción e industrial.

En resumen, la capacidad del tratamiento térmico al vacío para desgasificar y purificar las superficies metálicas es la piedra angular de su superioridad sobre los métodos convencionales. Las mejoras resultantes en plasticidad, tenacidad y resistencia a la fatiga lo convierten en un proceso indispensable en la metalurgia de alto rendimiento.

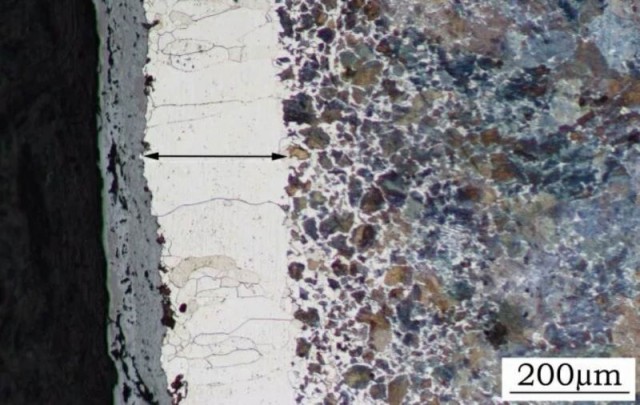

Descomposición del óxido

La reducción del vacío por debajo de la presión de descomposición de los óxidos es un paso crítico en el proceso de tratamiento térmico al vacío. Esta técnica no sólo ayuda a la descomposición de los óxidos, sino que también mejora significativamente la purificación de la superficie metálica. Cuando se reduce el nivel de vacío, la presión parcial de oxígeno desciende, creando un entorno en el que las capas de óxido ya no pueden mantenerse. Esto provoca la descomposición gradual de estos óxidos, liberando la superficie metálica de impurezas.

El proceso de descomposición de óxidos al vacío es especialmente eficaz en metales propensos a la oxidación, como el acero inoxidable y las aleaciones de titanio. Controlando la presión de vacío, es posible adaptar el tratamiento a tipos de metal específicos y a sus respectivas capas de óxido. Esta precisión garantiza que la superficie metálica permanezca libre de contaminantes, preservando así sus propiedades mecánicas y mejorando su calidad general.

Además, la purificación lograda mediante la descomposición del óxido en condiciones de vacío da lugar a un acabado superficial más uniforme y consistente. Esto es crucial para aplicaciones en las que la integridad de la superficie es primordial, como en componentes aeroespaciales y dispositivos médicos. La ausencia de capas de óxido no sólo mejora el aspecto estético, sino que también aumenta la funcionalidad y longevidad de las piezas tratadas.

En resumen, la reducción estratégica de la presión de vacío por debajo del umbral de descomposición de los óxidos es un potente método para conseguir una superficie metálica limpia y pura. Este proceso forma parte integral de los beneficios más amplios del tratamiento térmico al vacío, ya que ofrece una calidad superficial superior y preserva las propiedades intrínsecas del metal.

Deformación minimizada de la pieza

Tensión térmica reducida

El tratamiento térmico al vacío minimiza significativamente la tensión térmica, que es un factor crítico en la reducción de la deformación de la pieza de trabajo. A diferencia de los métodos de tratamiento térmico convencionales, que a menudo someten a las piezas a grandes gradientes de temperatura, el tratamiento térmico al vacío funciona en condiciones controladas que mantienen pequeñas diferencias de temperatura. Este entorno controlado garantiza que las piezas experimenten una tensión térmica mínima, lo que provoca una deformación insignificante.

La reducción de la tensión térmica se consigue mediante varios mecanismos. En primer lugar, la ausencia de oxígeno en el entorno de vacío evita la formación de gradientes térmicos que pueden causar un calentamiento desigual. En segundo lugar, las velocidades controladas de calentamiento y enfriamiento en un entorno de vacío permiten una distribución más uniforme del calor a través de la pieza de trabajo, lo que reduce aún más el riesgo de deformación inducida por el estrés térmico.

Para ilustrar la eficacia del tratamiento térmico al vacío a la hora de minimizar el estrés térmico, considere la siguiente comparación:

| Parámetro | Tratamiento térmico al vacío | Tratamiento térmico convencional |

|---|---|---|

| Diferencias de temperatura | Pequeñas | Grandes |

| Tensión térmica | Bajo | Alta |

| Deformación de la pieza | Mínima | Significativa |

Esta tabla muestra cómo el tratamiento térmico al vacío supera a los métodos convencionales al mantener una tensión térmica más baja y, en consecuencia, dar lugar a una deformación mínima. La atmósfera controlada y la gestión precisa de la temperatura en el tratamiento térmico al vacío no sólo preservan la integridad de la pieza, sino que también mejoran su calidad y rendimiento generales.

Comparación con el tratamiento en baño salino

El tratamiento térmico al vacío destaca significativamente en comparación con el tratamiento en baño salino, sobre todo en términos de minimización de la deformación de la pieza de trabajo. Aunque el tratamiento en baño salino es conocido por su capacidad para lograr un calentamiento rápido y una distribución uniforme de la temperatura, a menudo provoca una deformación sustancial debido a las altas tensiones térmicas inducidas por el rápido proceso de calentamiento. Por el contrario, el tratamiento térmico al vacío reduce la deformación en aproximadamente un 70%, principalmente porque funciona en una atmósfera controlada con gradientes térmicos mínimos.

Esta reducción sustancial de la deformación no es sólo una ventaja teórica, sino que tiene beneficios tangibles en las aplicaciones industriales. Por ejemplo, la mayor estabilidad y uniformidad del proceso de tratamiento térmico en un entorno de vacío permite aumentar los índices de cualificación de los productos. Esto es especialmente importante en sectores en los que la precisión y la uniformidad son primordiales, como el aeroespacial, la automoción y la fabricación de dispositivos médicos.

| Aspecto | Tratamiento térmico al vacío | Tratamiento en baño salino |

|---|---|---|

| Deformación | Reduce la deformación en un 70 | Alta deformación debido al calentamiento rápido |

| Cualificación del producto | Mayores índices de cualificación de productos | Menores índices de cualificación debido a la deformación |

| Tensión térmica | Tensión térmica mínima | Tensión térmica elevada |

| Impacto medioambiental | Seguro y respetuoso con el medio ambiente | Contaminación potencial y peligros públicos |

La tabla anterior destaca sucintamente las diferencias clave entre el tratamiento térmico al vacío y el tratamiento en baño salino, haciendo hincapié en el rendimiento superior del tratamiento térmico al vacío en la reducción de la deformación y la mejora de la calidad del producto.

Garantía de calidad

Reducción de la volatilidad de los elementos

La atmósfera controlada dentro de los entornos de tratamiento térmico al vacío desempeña un papel crucial a la hora de minimizar la volatilidad de diversos elementos, especialmente aquellos con altas presiones de vapor, como el oro. Este entorno controlado garantiza que los elementos permanezcan estables y no se evaporen ni reaccionen con los gases circundantes, manteniendo así la integridad y consistencia de la composición del material.

Por ejemplo, las aleaciones que contienen oro, que a menudo se utilizan en aplicaciones críticas debido a su excelente conductividad eléctrica y térmica, pueden perder cantidades sustanciales de oro si se someten a métodos convencionales de tratamiento térmico. Sin embargo, el entorno de vacío actúa como una barrera protectora que evita tales pérdidas y garantiza que la aleación conserve las propiedades deseadas.

| Elemento | Presión de vapor en condiciones estándar | Impacto en la calidad |

|---|---|---|

| Oro | Bajo | Alta retención |

| Plata | Moderada | Retención moderada |

| Cobre | Alta | Retención baja |

Además, la reducción de la volatilidad no sólo preserva la calidad de los elementos, sino que también mejora el rendimiento general de los materiales tratados. Esto es especialmente beneficioso en industrias en las que la precisión y la consistencia son primordiales, como la aeroespacial, la electrónica y los dispositivos médicos. Al evitar la pérdida de elementos críticos, el tratamiento térmico al vacío garantiza que el producto final cumpla las estrictas normas de calidad y tenga un rendimiento fiable en diversas condiciones.

En resumen, la reducción de la volatilidad de los elementos conseguida mediante el tratamiento térmico al vacío es una ventaja significativa que contribuye a la calidad y el rendimiento constantes de los materiales, lo que lo convierte en un proceso indispensable en la fabricación avanzada.

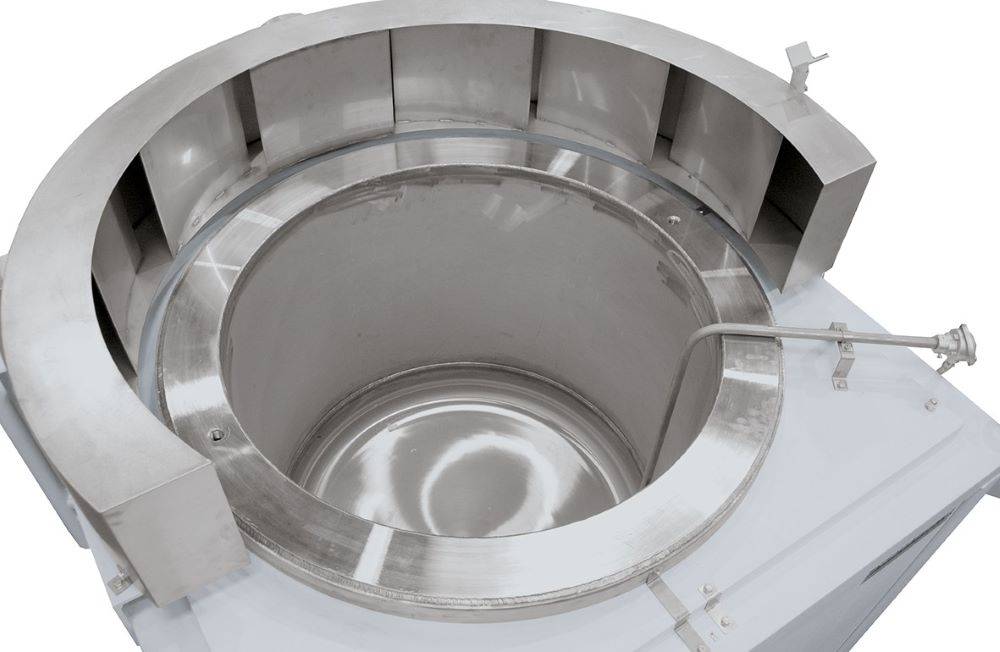

Eficacia y estabilidad

El tratamiento térmico al vacío destaca por su excepcional eficiencia térmica, que se traduce en ciclos rápidos de calentamiento y enfriamiento. Esta eficacia no es sólo una cuestión de velocidad, sino que también garantiza que el proceso mantenga un alto nivel de estabilidad y repetibilidad. El entorno controlado dentro de la cámara de vacío permite una gestión precisa de la temperatura, lo que es crucial para lograr resultados uniformes en múltiples tratamientos.

Además, las rápidas capacidades de calentamiento y enfriamiento del tratamiento térmico al vacío contribuyen significativamente a su estabilidad. Esto es especialmente beneficioso para los materiales que requieren perfiles térmicos específicos para lograr propiedades mecánicas óptimas. La capacidad de mantener esta uniformidad significa que los fabricantes pueden confiar en el tratamiento térmico al vacío para grandes volúmenes de producción sin riesgo de variabilidad en el producto final.

En resumen, la eficacia y estabilidad del tratamiento térmico al vacío no son sólo ventajas técnicas, sino que son fundamentales para la calidad y fiabilidad de los productos finales, lo que lo convierte en una opción superior a los métodos de tratamiento térmico convencionales.

Ventajas operativas

Seguro y respetuoso con el medio ambiente

El tratamiento térmico al vacío ofrece un entorno operativo seguro y respetuoso con el medio ambiente, que lo distingue de los métodos de tratamiento térmico convencionales. A diferencia de los procesos que implican llamas abiertas o baños químicos, el tratamiento térmico al vacío funciona en una cámara sellada, lo que elimina el riesgo de emisiones tóxicas y subproductos peligrosos. Este método garantiza que no se liberen gases nocivos ni partículas a la atmósfera, lo que lo convierte en la opción preferida de las industrias preocupadas por la sostenibilidad medioambiental.

Además, la ausencia de contaminantes no sólo protege el medio ambiente, sino que también mejora la seguridad en el lugar de trabajo. Los operarios no están expuestos a los riesgos asociados a humos tóxicos o residuos peligrosos, lo que reduce la probabilidad de riesgos laborales. Este doble beneficio de protección medioambiental y seguridad sanitaria subraya la superioridad del tratamiento térmico al vacío en las prácticas industriales modernas.