¡Proveedor mundial confiable de equipos y materiales de calidad para su laboratorio!

Causas de la piel de naranja en los cátodos para sputtering de tubos de polisilicio

hace 11 meses

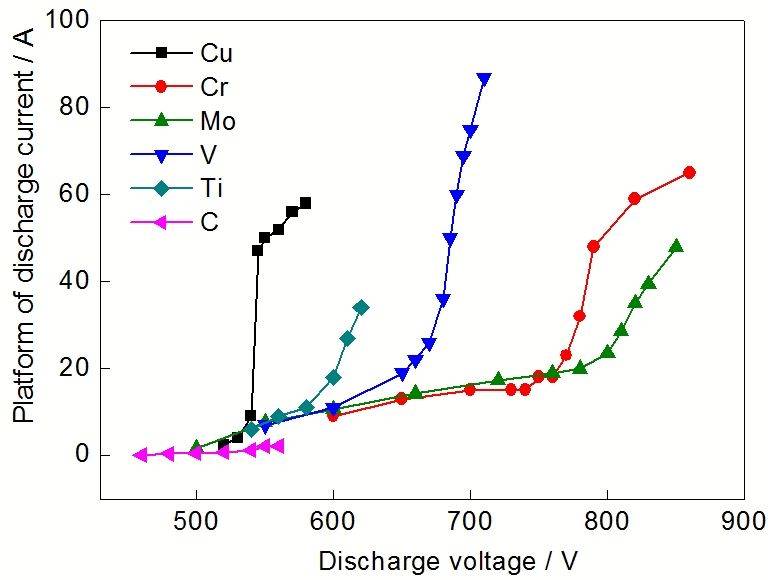

Problemas con los parámetros del proceso

Potencia de sputtering demasiado alta

Cuando la potencia de sputtering supera el rango óptimo, puede producirse un sobrecalentamiento localizado en la superficie del material objetivo.Este sobrecalentamiento puede hacer que el material se evapore y se deposite de forma desigual, dando lugar a la característica textura de "piel de naranja" en la superficie.La elevada energía derivada de unos ajustes de potencia excesivos agrava este problema al provocar gradientes de temperatura más pronunciados en el blanco, lo que intensifica aún más la deposición desigual.

Para mitigar este problema, es fundamental controlar y ajustar la configuración de potencia del equipo de sputtering.La potencia debe ajustarse dentro del rango recomendado para el material objetivo específico que se utilice.Este intervalo lo proporciona normalmente el fabricante y garantiza que la energía aplicada sea suficiente para un sputtering eficaz sin causar daños térmicos ni una deposición desigual.

|

Parámetro

|

Alcance óptimo

|

Superación del alcance Impacto

|

|

Potencia de pulverización

|

Especificación del fabricante

|

Sobrecalentamiento localizado, evaporación desigual, superficie de piel de naranja

|

Las comprobaciones periódicas de los ajustes de potencia pueden ayudar a identificar y rectificar cualquier desviación antes de que provoque defectos significativos en la superficie.Si se mantienen los niveles de potencia correctos, se puede garantizar un proceso de deposición más uniforme y de alta calidad, evitando así la formación de texturas superficiales no deseadas.

![alt]()

Presión del aire de sputtering inadecuada

Cuando la presión del aire de sputtering es demasiado baja, el recorrido libre medio de las partículas aumenta, lo que provoca un aumento de la energía de las partículas.Esta energía elevada se traduce en una fuerza de impacto significativa al chocar contra la superficie del blanco, lo que provoca alteraciones en la morfología de la superficie del blanco.A la inversa, una presión de aire excesiva puede provocar colisiones prematuras entre las partículas pulverizadas antes de que lleguen al sustrato.Estas colisiones disminuyen tanto la energía como la precisión direccional de las partículas, lo que puede dar lugar a patrones de deposición desiguales en la superficie objetivo.

Para mitigar estos problemas, es fundamental calibrar la presión del aire de sputtering en función de las propiedades específicas del material objetivo y de los requisitos del proceso de sputtering.Este ajuste garantiza que las partículas mantengan los niveles de energía y la trayectoria óptimos, facilitando un proceso de deposición uniforme y controlado.

Problemas de calidad del blanco

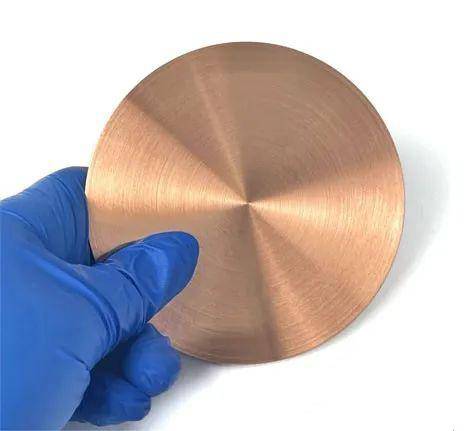

Pureza insuficiente del cátodo

La presencia de impurezas en el material del cátodo puede afectar significativamente al rendimiento del sputtering y a la calidad general de la superficie del cátodo.Durante el proceso de sputtering, estas impurezas pueden ser eliminadas preferentemente por sputtering, dando lugar a variaciones localizadas en la composición de la superficie del blanco.Además, las impurezas pueden reaccionar con el material del blanco, provocando irregularidades y contribuyendo potencialmente a la formación de una superficie con piel de naranja.

Para evaluar si las impurezas son un problema, es crucial verificar la pureza del material objetivo.Esto puede hacerse revisando el certificado de pureza proporcionado por el fabricante o realizando un análisis detallado de la composición del cátodo.Estos análisis pueden revelar la presencia de elementos o compuestos no deseados que podrían afectar negativamente al proceso de sputtering.

|

Impacto de las impurezas

|

Efecto del proceso de sputtering

|

Calidad de la superficie

|

|

Pulverización catódica preferente

|

Las impurezas pueden ser expulsadas más fácilmente, lo que da lugar a una distribución desigual.

|

Variaciones localizadas en la superficie.

|

|

Reacciones químicas

|

Las impurezas pueden reaccionar con el material objetivo, alterando su composición.

|

Formación de una superficie irregular o defectuosa.

|

Garantizar una alta pureza del cátodo es esencial para mantener un rendimiento constante del sputtering y conseguir una superficie lisa y sin defectos en el cátodo.Al abordar los posibles problemas de impurezas en una fase temprana, los fabricantes pueden evitar costosos retrasos en la producción y garantizar la calidad de sus productos sometidos a sputtering.

![Pureza insuficiente del blanco]()

Estructura interna no uniforme

Al fabricar cátodos para sputtering, la presencia de defectos internos como poros, grietas u otras inconsistencias estructurales puede afectar significativamente a la calidad final de la superficie.Estos defectos, si no se identifican y tratan a tiempo, pueden acentuarse durante el proceso de sputtering.A medida que el cátodo se somete al bombardeo de partículas de alta energía, estos defectos internos pueden manifestarse gradualmente en la superficie, dando lugar a una deposición desigual y al característico efecto de "piel de naranja".

Para mitigar este problema, es fundamental realizar inspecciones exhaustivas del cátodo antes de utilizarlo en el proceso de sputtering.Pueden emplearse técnicas como el análisis metalográfico, las pruebas ultrasónicas y la tomografía de rayos X para evaluar la estructura interna del cátodo.Estos métodos proporcionan una visión detallada de la integridad interna del cátodo, permitiendo la identificación de cualquier defecto potencial que pudiera afectar al resultado del sputtering.

|

Método de inspección

|

Descripción

|

|

Análisis metalográfico

|

Examina la microestructura del objetivo para identificar cualquier inconsistencia interna.

|

|

Pruebas ultrasónicas

|

Utiliza ondas sonoras para detectar defectos internos como grietas o deslaminaciones.

|

|

Tomografía de rayos X

|

Proporciona una imagen en 3D de la estructura interna del cátodo para un análisis detallado.

|

Garantizar una estructura interna uniforme no sólo mejora la calidad de la superficie del cátodo, sino que también aumenta la eficacia y fiabilidad generales del proceso de sputtering.Al abordar estos problemas internos en una fase temprana, los fabricantes pueden evitar costosas repeticiones y garantizar que sus cátodos para sputtering cumplen las estrictas normas de calidad exigidas para las aplicaciones de alto rendimiento.

Problemas del equipo

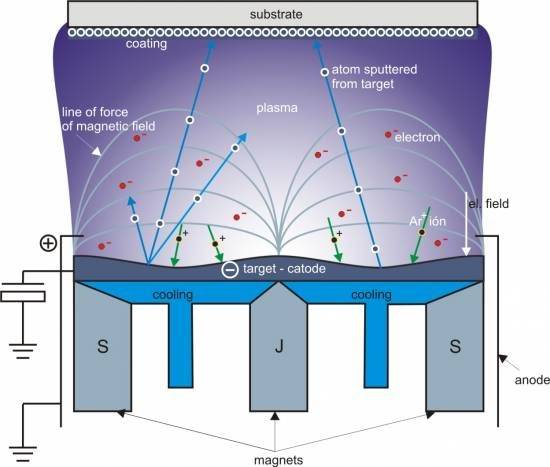

Campo magnético irregular

El campo magnético dentro del equipo de sputtering es un factor crítico para determinar la uniformidad del proceso de sputtering.Un campo magnético no uniforme puede dar lugar a una distribución desigual de las partículas pulverizadas, con la consiguiente formación de una indeseable textura de piel de naranja en la superficie del blanco.Este problema se debe a que la función del campo magnético es confinar y guiar el plasma, garantizando que las partículas sean expulsadas y depositadas uniformemente sobre el blanco.

Para solucionar este problema, es esencial verificar la alineación y la fuerza de las bobinas del campo magnético.Las bobinas desalineadas o débiles pueden provocar que el campo magnético sea irregular, lo que a su vez afecta a la trayectoria de las partículas pulverizadas.Esto puede mitigarse ajustando cuidadosamente la posición de las bobinas del campo magnético y controlando la intensidad de la corriente.Asegurarse de que el campo magnético se distribuye uniformemente por la superficie del objetivo es crucial para mantener una deposición de material lisa y uniforme.

![Campo magnético desigual]()

|

Aspecto

|

Impacto

|

|

Uniformidad del campo magnético

|

Distribución irregular de las partículas pulverizadas

|

|

Posición de la bobina

|

La desalineación puede provocar un campo magnético desigual

|

|

Intensidad de la corriente

|

Una corriente débil puede provocar un campo magnético no uniforme

|

Si se comprueban y ajustan sistemáticamente estos parámetros, se puede reducir significativamente la probabilidad de que se produzca un efecto de piel de naranja, mejorando así la calidad general y la consistencia de la superficie del cátodo pulverizado.

Temperatura elevada del sustrato

Las altas temperaturas del sustrato pueden afectar significativamente a la calidad de la capa de película depositada durante el proceso de sputtering.Cuando la temperatura del sustrato aumenta excesivamente, pueden producirse varios efectos perjudiciales.En primer lugar, el aumento de la temperatura acelera la difusión de las partículas pulverizadas en el sustrato, lo que aumenta la probabilidad de una deposición desigual.Esta irregularidad puede manifestarse como una textura de piel de naranja en la superficie del blanco, lo que no es deseable para muchas aplicaciones.

Además, las altas temperaturas del sustrato también pueden afectar al proceso general de sputtering.La energía térmica puede hacer que el material objetivo se comporte de forma diferente, alterando potencialmente la velocidad de pulverización catódica y la distribución de las partículas pulverizadas.Esto puede dar lugar a una capa de película no uniforme, contribuyendo aún más al efecto de piel de naranja.

Para mitigar estos problemas, es fundamental supervisar y controlar la temperatura del sustrato durante el proceso de sputtering.Esto puede lograrse mediante diversos métodos, como la optimización del sistema de refrigeración o el ajuste de los parámetros del proceso para mantener un rango de temperatura adecuado.De este modo, se puede mejorar la calidad de la película depositada y minimizar la formación de piel de naranja en la superficie objetivo.

Deja tu mensaje