Visión general de los cátodos para sputtering en la fabricación de circuitos integrados

Requisitos técnicos de los cátodos para sputtering

Los cátodos para sputtering utilizados en el proceso de fabricación de circuitos integrados exigen estrictos requisitos técnicos para garantizar un rendimiento y una fiabilidad óptimos.Estos cátodos deben presentar alta pureza metálica con un estricto control del contenido de impurezas y los niveles de defectos.La pureza de estos blancos suele oscilar entre el 99,9% y el 99,9999% (3N a 6N), lo que garantiza que las películas resultantes estén libres de contaminantes que puedan degradar el rendimiento del dispositivo.

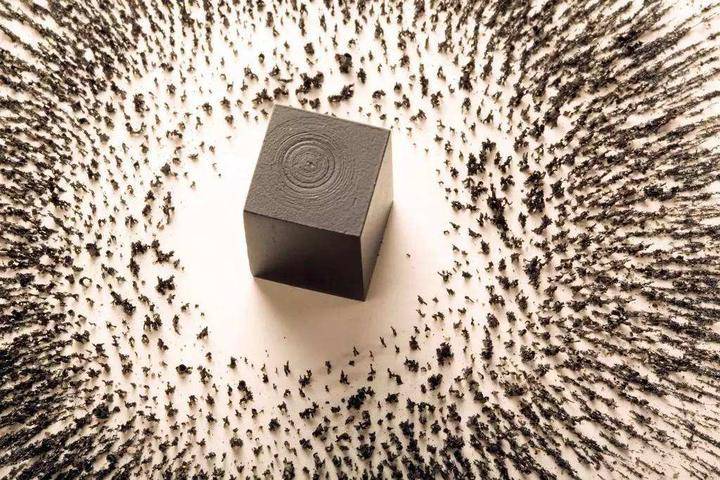

Además de la pureza la uniformidad del grano y dirección del grano son fundamentales.La uniformidad del tamaño y la orientación del grano en la superficie de destino garantiza una deposición uniforme de la película, lo que resulta esencial para la fabricación precisa de circuitos integrados.Cualquier variación en la estructura del grano puede dar lugar a propiedades no uniformes de la película, lo que podría causar defectos en el producto final.

La precisión del procesado es otro requisito clave.Los cátodos deben fabricarse con gran precisión para satisfacer las exigencias dimensionales y estructurales de los equipos avanzados de sputtering.Esto incluye el mantenimiento de tolerancias estrictas en parámetros como la rugosidad de la superficie, la densidad y la uniformidad de la composición.Por ejemplo, los cátodos utilizados en la pulverización catódica por magnetrón requieren granos ultrafinos y una densidad ultraalta para lograr un recubrimiento eficaz y uniforme.

Además, la composición del material y uniformidad del tejido debe controlarse meticulosamente.Esto garantiza que las películas depositadas presenten las propiedades mecánicas, eléctricas y magnéticas deseadas.Por ejemplo, el contenido y el tamaño del óxido deben controlarse con precisión para evitar efectos adversos en la adhesión y la integridad de la película.

Por último, la permeabilidad magnética de determinados cátodos, especialmente los utilizados en técnicas avanzadas de sputtering como HIPIMS (High Power Impulse Magnetron Sputtering), desempeña un papel crucial en la eficacia y calidad del proceso de recubrimiento.Los cátodos de alta permeabilidad magnética facilitan un mejor confinamiento de los electrones y una mayor aceleración de los iones, dando lugar a películas más densas y adherentes.

En resumen, los requisitos técnicos de los cátodos para sputtering en la fabricación de circuitos integrados son polifacéticos y abarcan la pureza, la uniformidad del grano, la precisión del procesamiento, el control de la composición y las propiedades magnéticas.Estas estrictas exigencias garantizan que los cátodos puedan proporcionar películas de alta calidad, esenciales para la fabricación fiable y de alto rendimiento de circuitos integrados.

Cátodos para sputtering de alta pureza

Los cátodos de alta pureza para sputtering, con purezas que van del 99,9% al 99,9999% (3N a 6N), son componentes críticos en el proceso de deposición física de vapor (PVD) utilizado en la fabricación de componentes electrónicos.Estos cátodos suelen estar hechos de metales o no metales y son esenciales para garantizar la calidad y el rendimiento de los productos finales.

KINTEK, uno de los principales fabricantes, está especializado en la producción de cátodos para sputtering de alta densidad y pureza ultraelevada mediante tecnologías avanzadas como la fusión/fundición en vacío y el prensado isostático en caliente (HIP).Estos cátodos están disponibles en varias configuraciones, incluidas las formas monobloque o unidas, con dimensiones de hasta 820 mm.Están meticulosamente diseñados con características como ubicaciones de perforación, roscado, biselado, ranuras y respaldo para garantizar la compatibilidad tanto con pistolas estándar como con los últimos equipos de procesamiento para técnicas de sputtering DC, FM, RF e HIPIMS/HPPMS.

Además de los tamaños estándar, KINTEK también ofrece cátodos de tamaño de investigación y opciones personalizadas para satisfacer requisitos específicos.Todos los cátodos y materiales de evaporación se someten a rigurosos análisis mediante técnicas de vanguardia como la fluorescencia de rayos X (XRF), la espectrometría de masas por descarga luminosa (GDMS) y el plasma de acoplamiento inductivo (ICP) para garantizar su alta pureza y calidad.

Además, KINTEK suministra materiales de evaporación a granel en diversas formas, como pellets, barras, piezas, gránulos, slugs, terrones, lingotes, granalla y conos de deposición, que satisfacen una amplia gama de aplicaciones en la industria de semiconductores.

Aplicaciones específicas de los cátodos para sputtering

Cátodos de aluminio (Al) y sus aleaciones

Los cátodos de aluminio (Al) de gran pureza y sus aleaciones desempeñan un papel crucial en el proceso de interconexión metálica de los circuitos integrados, especialmente en el nodo tecnológico de 0,13 µm.Estos cátodos son esenciales para conseguir los anchos de línea finos y la alta conductividad que requieren los dispositivos semiconductores modernos.La pureza de estos cátodos de aluminio suele oscilar entre el 99,9% y el 99,9999% (3N a 6N), lo que garantiza un mínimo de impurezas que podrían afectar al rendimiento y la fiabilidad de las interconexiones.

En el contexto de la fabricación de circuitos integrados, el aluminio y sus aleaciones se utilizan principalmente para crear capas metálicas que conectan diferentes componentes dentro del chip.El nodo tecnológico de 0,13 µm representa un hito crítico en la transición de la industria hacia diseños más avanzados y miniaturizados, que requieren materiales con propiedades eléctricas y mecánicas superiores.El uso de cátodos de aluminio de gran pureza en este proceso garantiza que las películas metálicas resultantes presenten una excelente uniformidad y un bajo índice de defectos, aspectos vitales para mantener la integridad de la señal y reducir la resistencia.

La aleación del aluminio con elementos como el cobre (Cu) y el silicio (Si) mejora aún más su rendimiento en aplicaciones específicas.Por ejemplo, las aleaciones de aluminio y cobre son conocidas por su mayor resistencia a la electromigración, que es crucial en entornos de alta densidad de corriente.Además, la inclusión de silicio en las aleaciones de aluminio ayuda a reducir la formación de "hillocks" y "whiskers", que pueden provocar cortocircuitos en las interconexiones.

Además, el control preciso del tamaño y la orientación del grano en estos cátodos de aluminio de gran pureza es esencial para conseguir las propiedades mecánicas y eléctricas deseadas.Este control se consigue mediante técnicas de fabricación avanzadas que garantizan que los cátodos cumplan los estrictos requisitos de la industria de semiconductores.La uniformidad de estas propiedades en toda la superficie del cátodo es fundamental para la consistencia de la película depositada, que repercute directamente en el rendimiento y las prestaciones del circuito integrado final.

En resumen, el aluminio de gran pureza y sus aleaciones son indispensables en el nodo tecnológico de 0,13 µm y más allá, ya que permiten la fabricación de interconexiones metálicas fiables y de alto rendimiento en circuitos integrados.Su pureza superior, combinada con composiciones de aleación optimizadas y procesos de fabricación precisos, garantizan que estos cátodos cumplan las exigentes normas de la industria de semiconductores.

Cátodos de titanio (Ti)

Los cátodos de titanio (Ti) de alta pureza desempeñan un papel crucial en el proceso de deposición física en fase vapor (PVD), especialmente en la fabricación de películas metálicas de titanio de alta pureza.Estos cátodos se utilizan principalmente en nodos tecnológicos de 0,13 µm y superiores, donde los estrictos requisitos de pureza son esenciales para mantener la integridad y el rendimiento de los circuitos integrados.

La función principal de estos cátodos de titanio es facilitar la deposición de películas de titanio uniformes y de alta calidad, que son esenciales para la funcionalidad y fiabilidad de los dispositivos semiconductores.La elevada pureza de estos cátodos, que suele oscilar entre el 99,9% y el 99,9999% (3N a 6N), garantiza que las películas resultantes estén libres de impurezas que puedan comprometer el rendimiento del dispositivo.

Además de su uso en el nodo tecnológico de 0,13 µm, los cátodos de titanio también se emplean en nodos más avanzados, donde su capacidad para producir películas uniformes y sin defectos es primordial.Esto subraya la versatilidad y robustez de los cátodos de titanio para satisfacer las cambiantes demandas de la fabricación de semiconductores.

Además, la gran precisión de procesamiento y la uniformidad de la dirección del grano en estos blancos contribuyen a la eficiencia y eficacia generales del proceso de PVD.Esto garantiza que las películas de titanio se adhieran bien al sustrato y presenten las propiedades mecánicas y eléctricas deseadas, mejorando así el rendimiento general de los circuitos integrados.

Cobre (Cu) y sus aleaciones

El cobre se ha convertido en el material de interconexión metálico preferido, sustituyendo gradualmente al aluminio a partir del nodo tecnológico de 0,13 µm.Esta transición se debe a la necesidad de disponer de cobre metálico de gran pureza, esencial para mantener la integridad y el rendimiento de los circuitos integrados.El cambio a las interconexiones de cobre se debe principalmente a la mayor conductividad eléctrica y menor resistencia del cobre en comparación con el aluminio, lo que resulta crucial para reducir los retardos de las señales y el consumo de energía en los dispositivos semiconductores avanzados.

Los cátodos de cobre de alta pureza, normalmente con una pureza del 99,9% al 99,9999% (3N a 6N), se elaboran meticulosamente para cumplir los estrictos requisitos de la industria de semiconductores.Estos cátodos deben presentar una gran uniformidad en la estructura y orientación del grano, garantizando la deposición uniforme de capas de cobre durante el proceso de deposición física en fase vapor (PVD).Además, el control de impurezas y defectos es fundamental para evitar efectos adversos en el rendimiento y la fiabilidad del dispositivo.

El uso de interconexiones de cobre se ha generalizado en varios nodos tecnológicos, desde 0,13 µm e inferiores, donde desempeña un papel fundamental en la mejora de la velocidad y la eficiencia de los circuitos integrados.A medida que la tecnología siga avanzando, es probable que aumente la demanda de cátodos de cobre de alta pureza, lo que consolidará aún más la posición del cobre como material clave en el panorama de la fabricación de semiconductores.

Cátodos de tántalo (Ta)

Los cátodos metálicos de tántalo de alta pureza desempeñan un papel fundamental en la fabricación de chips de circuitos integrados, especialmente como capa de barrera para las interconexiones de cobre (Cu).Estos cátodos son esenciales para los nodos tecnológicos de 130 µm e inferiores, donde la integridad y fiabilidad de las interconexiones son críticas.La función principal del tántalo en este contexto es impedir la difusión del cobre en las capas dieléctricas, manteniendo así la integridad estructural y el rendimiento eléctrico del chip.

En la industria de los semiconductores, la demanda de cátodos de tántalo de gran pureza ha aumentado debido a sus propiedades únicas.El alto punto de fusión del tántalo y su excelente resistencia a la corrosión lo convierten en un material ideal para esta aplicación.Los requisitos de pureza de estos cátodos suelen oscilar entre el 99,9% y el 99,9999% (3N a 6N), lo que garantiza unas impurezas mínimas que podrían comprometer el rendimiento de los circuitos integrados.

El uso de cátodos de tántalo no se limita a actuar como capa de barrera.También contribuyen al rendimiento general y la longevidad de los dispositivos.Por ejemplo, la deposición uniforme de películas de tántalo mediante procesos de deposición física de vapor (PVD) garantiza unas propiedades eléctricas uniformes en todo el chip.Esta uniformidad es crucial para mantener los altos estándares de la fabricación moderna de semiconductores.

Además, la integración de los cátodos de tántalo en el proceso de fabricación ha permitido avanzar en la miniaturización de los chips.A medida que se reducen los nodos tecnológicos, aumenta la necesidad de materiales capaces de gestionar con eficacia la creciente complejidad y densidad de las interconexiones.La capacidad del tántalo para formar una barrera estable y eficaz a estas escalas más pequeñas lo convierte en un componente indispensable en la producción de circuitos integrados avanzados.

En resumen, los cátodos metálicos de tántalo de alta pureza no son sólo un componente pasivo en el proceso de fabricación de semiconductores, sino que contribuyen activamente al rendimiento, la fiabilidad y la miniaturización de los chips de circuitos integrados.Sus propiedades únicas y sus estrictos requisitos de pureza los convierten en un elemento crítico en la búsqueda continua de la innovación tecnológica en la industria de los semiconductores.

Blancos de cobalto (Co)

El siliciuro de cobalto (CoSi₂) es famoso por su excepcional resistencia a la oxidación a altas temperaturas, que garantiza el mantenimiento de su integridad estructural incluso en condiciones extremas. Esta propiedad es especialmente crucial en la fabricación de circuitos integrados, donde los materiales deben soportar los rigores del procesamiento a altas temperaturas. Además, el siliciuro de cobalto presenta una conductividad eléctrica y térmica encomiable, lo que lo convierte en una opción ideal para aplicaciones que requieren una disipación eficaz del calor y un rendimiento eléctrico fiable.

En el ámbito de la fabricación de semiconductores, los cátodos de siliciuro de cobalto se utilizan en una amplia gama de nodos tecnológicos, desde el nodo de 0,18 µm hasta el nodo de 90 nm. Esta versatilidad subraya su importancia en la industria, donde los avances en los nodos tecnológicos exigen materiales que puedan adaptarse a geometrías cada vez más pequeñas sin comprometer el rendimiento. La capacidad del material para integrarse perfectamente en estos procesos avanzados pone de relieve su valor en la fabricación de circuitos integrados modernos.

Además, la compatibilidad del siliciuro de cobalto con diversas técnicas de deposición, como la deposición física en fase vapor (PVD), aumenta aún más su utilidad. Esta compatibilidad garantiza que pueda aplicarse uniformemente a todos los sustratos, lo que contribuye a la producción de dispositivos semiconductores fiables y de alta calidad. A medida que la industria de los semiconductores sigue ampliando los límites de la miniaturización, el siliciuro de cobalto se erige como un material firme, preparado para satisfacer las cambiantes demandas de la fabricación de circuitos integrados.

Blancos de aleación de níquel (Ni)

Los siliciuros de níquel se sintetizan mediante la interacción precisa de un blanco metálico de níquel de gran pureza con un sustrato de silicio, facilitada por el proceso de sputtering de deposición física de vapor (PVD). Este método es fundamental en la fabricación de circuitos integrados, sobre todo en los nodos tecnológicos de 65 nm y menos. La elevada pureza del níquel, que suele oscilar entre el 99,9% y el 99,9999% (3N a 6N), garantiza la formación de una capa de siliciuro de níquel uniforme y sin defectos, que es crucial para el rendimiento y la fiabilidad de los dispositivos semiconductores avanzados.

El proceso de pulverización catódica PVD consiste en bombardear el blanco de níquel con partículas de alta energía, lo que provoca su desintegración en un vapor que luego se condensa sobre el sustrato de silicio, formando una fina película. Esta técnica no sólo permite controlar con precisión el grosor de la película, sino que también garantiza que la capa de siliciuro de níquel resultante tenga excelentes propiedades eléctricas y térmicas. Estos atributos son esenciales para el funcionamiento eficaz de los circuitos integrados, sobre todo en entornos de alta velocidad y alta temperatura.

En el contexto de la fabricación de semiconductores, el uso de blancos de siliciuro de níquel es especialmente importante en el proceso de interconexión metálica posterior. Aquí, la capa de siliciuro de níquel actúa como barrera y capa de difusión, impidiendo la mezcla de diferentes capas metálicas y mejorando la estabilidad general de la estructura de interconexión. Esto es especialmente importante en los nodos tecnológicos de 65 nm e inferiores, donde la miniaturización de los componentes exige materiales con características de rendimiento superiores.

La fabricación de siliciuros de níquel mediante pulverización catódica PVD es un proceso complejo pero muy controlado, que requiere una atención meticulosa a la pureza y uniformidad del blanco de níquel. Las capas de siliciuro de níquel resultantes forman parte integral de la funcionalidad de los dispositivos semiconductores avanzados, contribuyendo a su eficacia, fiabilidad y longevidad.

Cátodos de tungsteno (W) y aleaciones

El metal de tungsteno (W) de gran pureza es una piedra angular en la fabricación de dispositivos lógicos y chips de memoria, donde sus excepcionales propiedades se aprovechan para lograr funcionalidades críticas. La pureza del wolframio utilizado en estas aplicaciones suele superar el 5N (99,999%), lo que garantiza unos niveles mínimos de impurezas que podrían comprometer la integridad de los circuitos integrados.

En el contexto de la fabricación de circuitos integrados, el tungsteno se emplea predominantemente en el proceso de agujeros de contacto. Este proceso es fundamental para establecer conexiones eléctricas entre las distintas capas del chip, permitiendo el flujo continuo de señales eléctricas. La alta pureza de los cátodos de tungsteno es esencial para evitar posibles cortocircuitos o fugas eléctricas, que podrían surgir por la presencia de impurezas.

Además, los estrictos requisitos de pureza de los cátodos de tungsteno no se limitan a evitar defectos, sino que también son cruciales para mantener la uniformidad y fiabilidad de las películas de tungsteno depositadas. La uniformidad de estas películas es fundamental para garantizar un rendimiento eléctrico constante en todo el chip, lo que es vital para la funcionalidad y el rendimiento generales de los circuitos integrados.

En resumen, los cátodos de tungsteno de alta pureza desempeñan un papel crucial en el proceso de agujeros de contacto, garantizando la fiabilidad y el rendimiento de los dispositivos lógicos y los chips de memoria. Las exigentes normas de pureza, normalmente por encima de 5N, son esenciales para cumplir los exigentes requisitos de la fabricación moderna de circuitos integrados.

Cátodos de metales raros y preciosos y aleaciones especiales

Los cátodos de metales preciosos raros, como el platino (Pt), el rutenio (Ru) y el iridio (Ir), junto con los cátodos de aleaciones especiales, desempeñan un papel fundamental en la fabricación de chips de dispositivos lógicos de circuitos integrados. Estos materiales son indispensables para la formación de películas metálicas de alto rendimiento, esenciales para los intrincados procesos de fabricación de semiconductores.

La demanda de recubrimientos de alta densidad y alto rendimiento hace necesario el uso de estos metales raros y preciosos, ya que ofrecen propiedades superiores como una excelente conductividad, altos puntos de fusión y resistencia a la corrosión. Sin embargo, la producción de estos metales presenta varios retos, sobre todo a la hora de mantener la pureza y uniformidad necesarias para la deposición precisa de películas finas.

Además de la extracción y purificación de las materias primas, estos cátodos deben resistir diversos fallos macroscópicos que pueden afectar considerablemente al control y la repetibilidad del proceso. La complejidad de estos materiales subraya el papel fundamental que desempeñan para garantizar la fiabilidad y eficiencia de los circuitos integrados, lo que los convierte en una piedra angular en el avance de la tecnología de semiconductores.