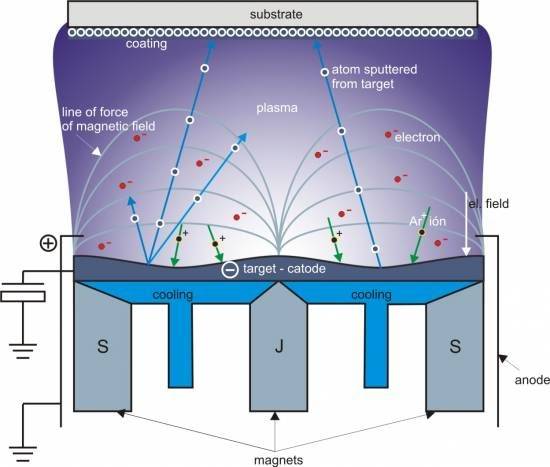

Visión general del sputtering por magnetrón

El papel del material de contacto

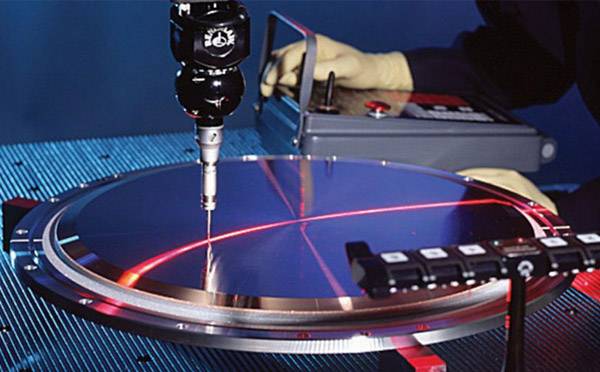

El material del blanco desempeña un papel fundamental en la calidad de la deposición de películas finas durante la fabricación de obleas.Este material, a menudo denominado blanco de sputtering, se somete a partículas de alta energía que provocan la expulsión de átomos de su superficie.Estos átomos migran y se condensan en el sustrato de la oblea, formando una fina película.Las características del material de destino influyen directamente en las propiedades de la película depositada, como su conductividad eléctrica, transparencia óptica y durabilidad mecánica.

Por ejemplo, la pureza del material objetivo es primordial.Cualquier impureza en el cátodo puede provocar defectos en la película, afectando a su rendimiento general.Del mismo modo, la densidad del material del cátodo es crucial para garantizar una velocidad de sputtering uniforme, lo que a su vez afecta al grosor y la consistencia de la película depositada.Además, el tamaño de grano del material puede influir en la uniformidad de la película y reducir la probabilidad de defectos, mejorando así la calidad del producto final.

En resumen, el material blanco no es un mero componente pasivo en el proceso de sputtering, sino que es un determinante activo de la calidad y el rendimiento de las películas finas producidas en la fabricación de obleas.

Proceso de sputtering

En el proceso de pulverización catódica, iones de argón de alta velocidad bombardean un material objetivo, provocando la expulsión de átomos o moléculas de la superficie.Estas partículas expulsadas migran hacia el sustrato de la oblea, donde se unen para formar una película fina.Este método es la piedra angular de las técnicas de deposición de películas finas, especialmente en el ámbito de los procesos de deposición física en fase vapor (PVD).

Durante el sputtering, los iones energéticos, principalmente iones de gases nobles, inciden sobre el material objetivo.Este bombardeo imparte suficiente energía para desalojar átomos del estado sólido del objetivo a la fase gaseosa.Los átomos liberados se desplazan por el vacío y se depositan en el sustrato, donde se unen formando una película coherente.

El sputtering no sólo se utiliza para aplicaciones de revestimiento, sino que también es una herramienta fundamental en la física de superficies.Se emplea para preparar superficies de gran pureza y para analizar la composición química de las superficies.El proceso aprovecha la energía de un plasma, un gas parcialmente ionizado, que actúa sobre la superficie del cátodo para extraer los átomos de material uno a uno, garantizando una deposición precisa y controlada sobre el sustrato.

Tipos de cátodos para sputtering

Cátodos monolíticos

Los cátodos monolíticos son un componente crítico en el proceso de sputtering, ya que desempeñan un papel fundamental en la deposición de películas finas.Estos cátodos se componen de materiales individuales, que pueden clasificarse en dos grupos principales: cátodos individuales metálicos y monómeros no metálicos.

Los cátodos metálicos se fabrican normalmente con materiales como aluminio (Al), cobre (Cu) y plata (Ag).Estos metales se eligen por su excelente conductividad eléctrica, estabilidad térmica y capacidad para formar películas finas de alta calidad.Por ejemplo, el aluminio se utiliza mucho en la producción de revestimientos reflectantes e interconexiones en microelectrónica debido a su alta reflectividad y baja resistividad.

Por otro lado, los monómeros no metálicos incluyen elementos como el selenio (Se), el silicio (Si) y el boro (B).Estos materiales se seleccionan por sus propiedades únicas, esenciales para aplicaciones específicas.El selenio, por ejemplo, se utiliza a menudo en la producción de capas fotoconductoras en dispositivos de imagen, mientras que el silicio es crucial en la fabricación de dispositivos semiconductores.

La selección de los cátodos monolíticos no es arbitraria, sino que se rige por los requisitos específicos de la película fina que se va a depositar.Cada material tiene su propio conjunto de características que influyen en las propiedades finales de la película, como su rendimiento eléctrico, óptico y mecánico.Por lo tanto, comprender los matices de cada material de cátodo es esencial para lograr los resultados deseados en la fabricación de obleas.

En resumen, los cátodos monolíticos ofrecen una solución versátil y eficaz para diversas aplicaciones de sputtering, gracias a su composición monomaterial y a las propiedades a medida que aportan al proceso de deposición.

Cátodos compuestos

Los cátodos compuestos para sputtering abarcan una amplia gama de materiales, cada uno de ellos adaptado a aplicaciones específicas en la deposición de películas finas.Estos cátodos incluyen boruros , carburos cementados , nitruros , seleniuros , siliciuros , sulfuros , arseniuros y óxidos .Cada tipo de blanco compuesto ofrece propiedades únicas que influyen en las características de la película depositada.

- Boruros:Conocidos por su gran dureza y estabilidad térmica, los cátodos de boruro se utilizan a menudo en aplicaciones que requieren revestimientos resistentes al desgaste.

- Carburos cementados:Compuestos por un metal aglutinante (normalmente cobalto) y partículas cerámicas duras (como el carburo de wolframio), estos cátodos ofrecen una excelente resistencia a la abrasión y un rendimiento a alta temperatura.

- Nitruros:Caracterizados por su extrema dureza e inercia química, los cátodos de nitruro se emplean con frecuencia en la fabricación de herramientas de corte y revestimientos decorativos.

- Seleniuros:Al ofrecer propiedades ópticas únicas, los blancos de seleniuro son cruciales en la fabricación de dispositivos optoelectrónicos y células solares.

- Siliciuros:Gracias a su excelente conductividad eléctrica y estabilidad térmica, los cátodos de siliciuro son esenciales en la fabricación de semiconductores para crear contactos e interconexiones.

- Sulfuros:Conocidos por su lubricidad y sus propiedades ópticas, los blancos de sulfuro se utilizan en aplicaciones como los revestimientos antifricción y la óptica infrarroja.

- Arseniuros:Los cátodos de arseniuro, que ofrecen una gran movilidad de electrones, son vitales para la fabricación de dispositivos electrónicos de alta velocidad y células fotovoltaicas.

- Óxidos:Conocidos por sus propiedades eléctricas, ópticas y magnéticas, los cátodos de óxido se utilizan ampliamente en la fabricación de condensadores, resistencias y dispositivos de almacenamiento magnético.

Cada uno de estos cátodos compuestos desempeña un papel fundamental en la obtención de las propiedades deseadas de la película, garantizando la funcionalidad y el rendimiento del producto final.

Parámetros clave de los cátodos para sputtering

Pureza

La pureza de los cátodos para sputtering es un factor crítico que influye directamente en la calidad de las películas finas producidas.Para conseguir unas propiedades eléctricas, ópticas y mecánicas óptimas en las películas depositadas, los cátodos deben ser excepcionalmente puros.Las impurezas pueden provocar defectos como huecos, inclusiones y falta de uniformidad, que pueden degradar considerablemente el rendimiento del producto final.

Por ejemplo, los cátodos de gran pureza garantizan que las películas depositadas presenten una conductividad, transparencia y resistencia mecánica superiores.Esto es especialmente importante en aplicaciones como la fabricación de semiconductores, donde incluso pequeñas cantidades de impurezas pueden provocar fallos en los dispositivos.Los requisitos de pureza suelen ser estrictos, y muchas industrias especifican objetivos con niveles de impurezas inferiores a partes por millón (ppm).

| Fuente de impurezas | Impacto potencial |

|---|---|

| Contaminantes metálicos | Reducción de la conductividad, aumento de la resistencia |

| Inclusiones no metálicas | Distorsiones ópticas, debilidad mecánica |

| Capas de óxido | Menor adherencia y deslaminación de la película |

Alcanzar niveles tan altos de pureza implica rigurosos procesos de fabricación, que incluyen técnicas avanzadas de purificación y estrictas medidas de control de calidad.Estos procesos garantizan que el material objetivo esté libre de contaminantes que puedan comprometer la integridad de las películas finas.

Densidad

Los cátodos de mayor densidad son cruciales para mantener una velocidad de sputtering uniforme y prolongar la vida útil del material del cátodo.La densidad de un cátodo para sputtering influye directamente en la eficacia y consistencia del proceso de sputtering, que es esencial para la deposición de películas finas de alta calidad en la fabricación de obleas.

Un cátodo más denso garantiza que los iones de argón de alta velocidad, responsables del sputtering de átomos o moléculas del cátodo, interactúen de manera más uniforme con la superficie.Esta interacción uniforme conduce a una velocidad de deposición más constante, lo que es vital para conseguir las propiedades deseadas de la película, como la conductividad eléctrica, la transparencia óptica y la resistencia mecánica.

Además, los cátodos de mayor densidad suelen tener una vida útil más larga debido a su capacidad para soportar el intenso bombardeo de iones sin sufrir una degradación significativa.Esta durabilidad es especialmente importante en aplicaciones industriales en las que la sustitución frecuente de los cátodos puede resultar costosa y requerir mucho tiempo.

En resumen, la densidad de un cátodo para sputtering es un parámetro crítico que influye tanto en la eficacia del proceso de sputtering como en la longevidad del material del cátodo, por lo que es una consideración clave en la selección y el diseño de los cátodos para sputtering.

Tamaño del grano

Un menor tamaño de grano en los cátodos para sputtering desempeña un papel fundamental en la mejora de la calidad de las películas finas depositadas.Este parámetro influye directamente en el número de defectos presentes en la película, lo que puede repercutir significativamente en el rendimiento y la fiabilidad del producto final.

Impacto en la reducción de defectos

La reducción del tamaño de grano conduce a una distribución más uniforme de los átomos durante el proceso de sputtering.Esta uniformidad minimiza la formación de huecos, grietas y otras imperfecciones estructurales que pueden actuar como puntos defectuosos.Como resultado, se mejora la integridad mecánica de la película, haciéndola más resistente a la tensión y la deformación.

Mejora de la uniformidad de la película

Una estructura de grano más fino permite controlar mejor el proceso de deposición, lo que se traduce en un espesor de película más uniforme en toda la oblea.Esta uniformidad es crucial para aplicaciones en las que son necesarias propiedades precisas de la película, como en la fabricación de semiconductores.La superficie más lisa que se consigue con tamaños de grano más pequeños también reduce la probabilidad de que se produzcan irregularidades en la superficie que podrían afectar a las propiedades ópticas y eléctricas de la película.

Implicaciones prácticas

En la práctica, los cátodos con tamaños de grano más pequeños suelen ser preferibles en aplicaciones de alta precisión en las que la calidad de la película fina es primordial.Esta preferencia es evidente en industrias como la microelectrónica, en la que incluso pequeños defectos pueden dar lugar a importantes problemas de rendimiento.El uso de cátodos con un tamaño de grano optimizado garantiza que las películas resultantes cumplan las estrictas normas de calidad exigidas para estas aplicaciones avanzadas.