Principios de la Destilación Molecular

Concepto básico y condiciones operativas

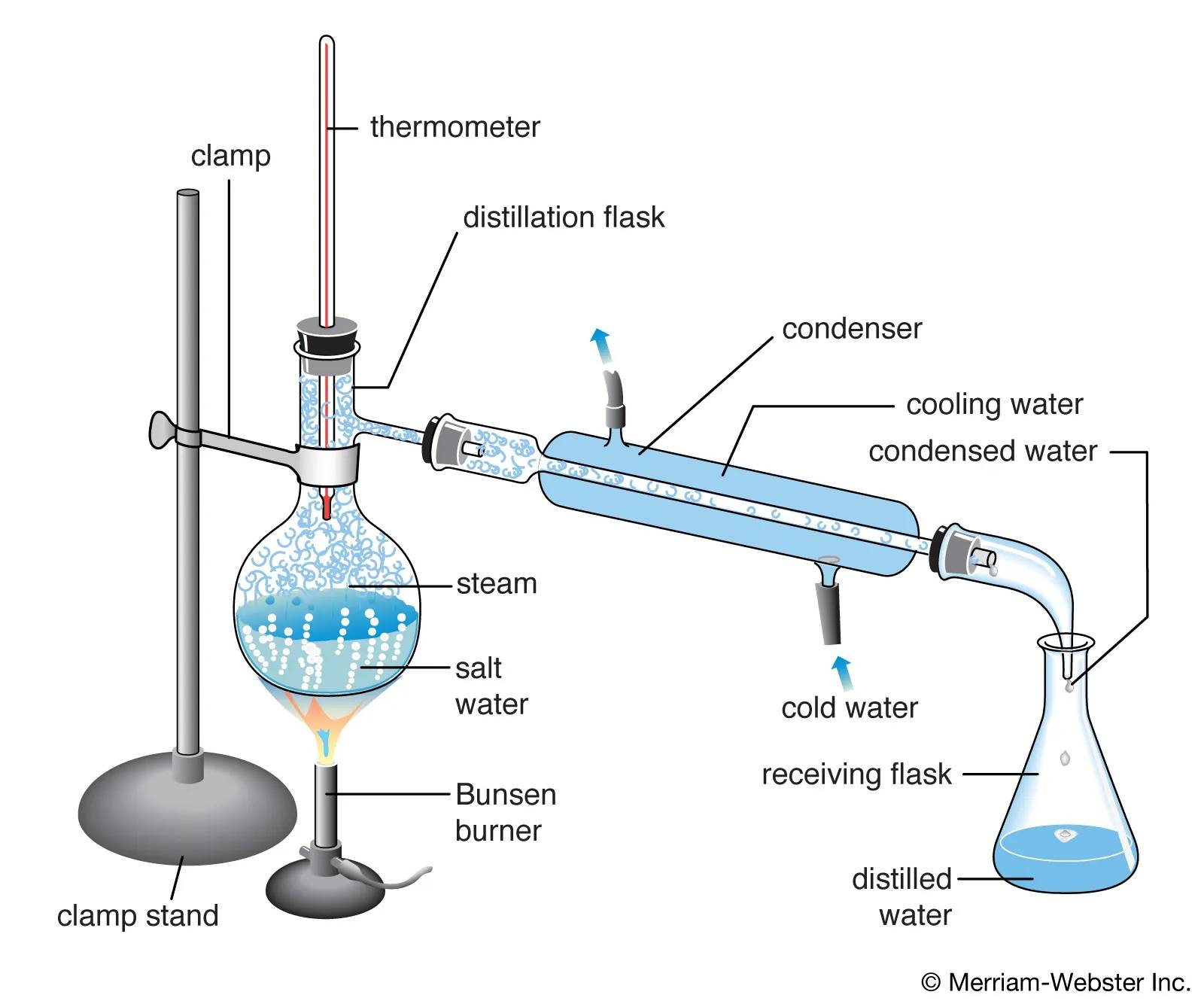

La destilación molecular es una técnica especializada que opera en condiciones extremas para conseguir una separación eficaz de mezclas líquidas. A diferencia de los métodos tradicionales de destilación, que a menudo se basan en los puntos de ebullición y en la presión atmosférica, la destilación molecular opera bajo alto vacío y bajas temperaturas . Este entorno operativo único es crucial por varias razones.

En primer lugar, el alto vacío reduce significativamente la presión atmosférica dentro del sistema de destilación. A presiones tan bajas, el camino libre medio de las moléculas aumenta, lo que les permite recorrer distancias más largas sin chocar con otras moléculas. Esto reduce la probabilidad de interacciones que podrían provocar sobrecalentamiento y descomposición, problemas habituales en los procesos de destilación convencionales.

En segundo lugar, las bajas temperaturas mantenidas durante la destilación molecular ayudan a minimizar la degradación térmica de las sustancias procesadas. Al mantener las temperaturas muy por debajo de los puntos de ebullición de los componentes, la técnica garantiza que las delicadas estructuras moleculares permanezcan intactas, preservando la integridad y la calidad del producto final. Esto es especialmente importante en el caso de materiales sensibles al calor que, de otro modo, se degradarían o descompondrían si se sometieran a temperaturas más elevadas.

En resumen, las condiciones de alto vacío y baja temperatura de la destilación molecular están diseñadas para evitar el sobrecalentamiento y la descomposición que pueden producirse en los métodos tradicionales. Esto la convierte en una opción ideal para separar y purificar sustancias sensibles al calor y que requieren una manipulación cuidadosa para mantener sus propiedades químicas y físicas.

Mecanismo de separación

El mecanismo de separación de la destilación molecular se basa fundamentalmente en las diferencias de peso molecular y en las fuerzas de interacción entre las moléculas. En condiciones de alto vacío, las moléculas se desplazan en línea recta sin colisiones frecuentes, lo que permite un proceso de separación más eficiente.

Las moléculas más ligeras, debido a su menor peso molecular, tienen mayores velocidades y, por tanto, llegan más rápidamente al condensador. Por el contrario, las moléculas más pesadas, con su mayor masa, se mueven más lentamente y tienen menos probabilidades de escapar del caldero de destilación. Este diferencial de movimiento se acentúa aún más por las fuerzas intermoleculares, que pueden atraer o repeler las moléculas, influyendo en sus trayectorias y en su destino final.

Para ilustrarlo, consideremos una tabla comparativa del comportamiento de diferentes pesos moleculares en condiciones de destilación:

| Peso molecular | Velocidad | Fuerzas de interacción | Destino |

|---|---|---|---|

| Bajo (más ligero) | Alto | Débil | Condensador |

| Alto (Más pesado) | Bajo | Fuerte | Hervidor |

Esta interacción dinámica garantiza que los componentes más ligeros se separen preferentemente de los más pesados, logrando un alto grado de purificación.

Proceso de Destilación Molecular

Alimentación y difusión

La mezcla líquida, cuidadosamente introducida en el hervidor de destilación, sufre un proceso dinámico de difusión y colisión debido a la energía térmica impartida por el sistema. Dentro del hervidor, las moléculas de los distintos componentes de la mezcla están sometidas a las fuerzas del movimiento térmico, que hacen que se muevan e interactúen entre sí. Esta agitación térmica facilita la difusión de las moléculas a través de la mezcla, favoreciendo la mezcla y la interacción de los distintos componentes.

A medida que las moléculas se difunden, también colisionan entre sí, intercambiando energía y momento en el proceso. Estas colisiones son cruciales para el mecanismo de separación de la destilación molecular, ya que ayudan a distribuir la energía térmica uniformemente entre las moléculas, permitiendo que los componentes más ligeros ganen energía suficiente para escapar de la mezcla más fácilmente que los más pesados. El proceso continuo de difusión y colisión dentro del hervidor de destilación es esencial para el funcionamiento eficiente de la destilación molecular, garantizando que la separación de los componentes se base en sus propiedades moleculares y en las fuerzas de interacción.

Calentamiento y condensación

Durante el proceso de destilación molecular, la mezcla líquida es sometida a un calentamiento controlado, un paso crítico que facilita la separación de los componentes en función de sus pesos moleculares y fuerzas de interacción. Al calentar la mezcla, los componentes adquieren energía térmica, lo que les permite superar las fuerzas intermoleculares que los unen. Esta energía permite que las moléculas pasen de la fase líquida a la fase vapor.

En particular, las moléculas más ligeras, que poseen puntos de ebullición más bajos, ganan energía más fácilmente y, por tanto, escapan con mayor facilidad que sus homólogas más pesadas. Este diferencial en las velocidades de escape es un aspecto fundamental de la destilación molecular, ya que permite la separación selectiva de los componentes. Una vez en la fase vapor, estas moléculas más ligeras migran hacia el condensador, donde son capturadas y transformadas de nuevo en la fase líquida.

El condensador desempeña un papel fundamental en este proceso, capturando eficazmente las moléculas que escapan y garantizando que no vuelvan a entrar en el sistema de destilación. Al mantener un entorno de alto vacío y baja temperatura, la destilación molecular minimiza el riesgo de sobrecalentamiento y descomposición, problemas habituales en los métodos de destilación tradicionales. Este entorno controlado no sólo mejora la eficacia del proceso de separación, sino que también preserva la integridad y la calidad de los componentes separados.

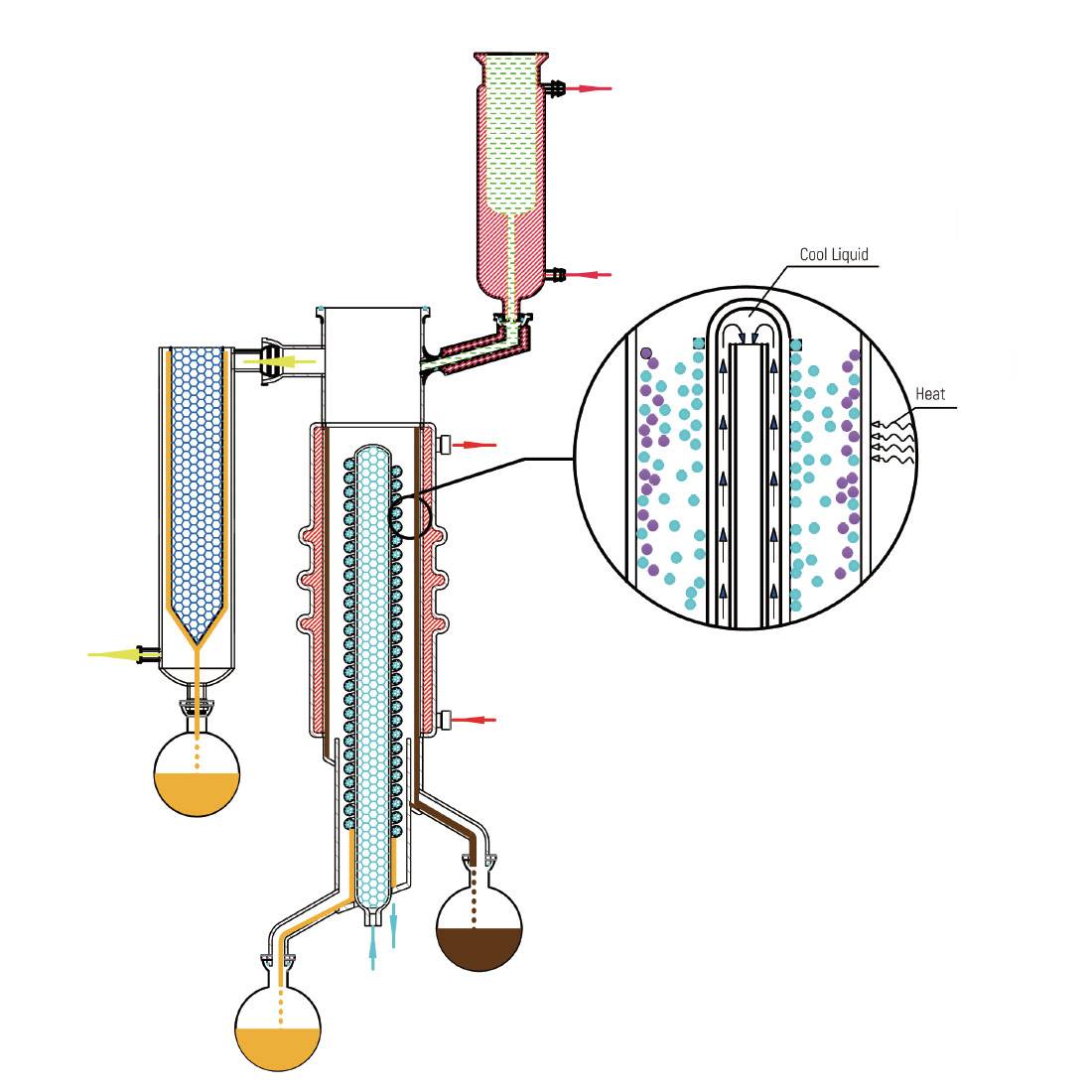

Destilación multietapa

La destilación multietapa representa un enfoque sofisticado para mejorar la separación de componentes dentro de una mezcla líquida. Al incorporar múltiples condensadores intermedios, esta técnica permite procesar diferentes fracciones a temperaturas y presiones variables, optimizando así el proceso de separación. Este método es particularmente ventajoso en industrias como la química, la farmacéutica y la alimentaria, donde la pureza del producto final es primordial.

En una configuración típica de destilación multietapa, la mezcla cruda se somete a etapas secuenciales de evaporación y condensación. Cada etapa está diseñada para tratar componentes específicos de la mezcla, garantizando que se separen con precisión. Por ejemplo, en la destilación del aceite de cannabis, la fracción terpénica puede eliminarse en la etapa inicial, seguida de etapas sucesivas que tratan los cortes más duros y más ligeros dentro del mismo sistema. Este proceso continuo no sólo agiliza la operación, sino que también minimiza el riesgo de contaminación y degradación de los delicados cannabinoides, que son sensibles al oxígeno y a la luz.

Las ventajas de la destilación multietapa van más allá de la eficacia operativa. Reduce significativamente la exposición de componentes sensibles a elementos nocivos, preservando así la calidad y la integridad del producto final. Además, el uso de múltiples etapas garantiza una separación más completa, ya que cada etapa puede ajustarse con precisión para abordar las propiedades únicas de los diferentes componentes de la mezcla. Esto es especialmente evidente en procesos como la destilación de película húmeda y de trayecto corto, que a menudo requieren múltiples pasadas para alcanzar el nivel de separación deseado.

Esencialmente, cuantas más etapas intervengan en el proceso de destilación, mejor será el resultado de la separación. Cada etapa adicional ofrece la oportunidad de refinar el proceso de separación, lo que en última instancia conduce a un producto de mayor pureza. Esto hace que la destilación multietapa sea una herramienta indispensable en la búsqueda de una calidad y consistencia superiores del producto en diversas industrias.

Aplicaciones y ventajas

Uso industrial

La destilación molecular encuentra una amplia aplicación en varios sectores industriales, especialmente en las industrias química, farmacéutica y alimentaria. Esta técnica es especialmente valorada por su capacidad para purificar y separar diversas sustancias con gran eficacia y un daño térmico mínimo.

En la industria química la destilación molecular se emplea para refinar materias primas y productos intermedios, garantizando la producción de productos químicos de gran pureza. También se utiliza en el reciclaje de disolventes y en la producción de especialidades químicas en las que la pureza es fundamental.

En el sector sector farmacéutico este método es indispensable para la purificación de ingredientes farmacéuticos activos (API). Ayuda a eliminar impurezas y disolventes residuales, mejorando así la seguridad y eficacia de los medicamentos. El funcionamiento a baja temperatura de la destilación molecular es especialmente beneficioso para los compuestos sensibles al calor, ya que evita su degradación y mantiene sus propiedades terapéuticas.

La industria alimentaria también se beneficia significativamente de la destilación molecular. Se utiliza en la producción de aceites, grasas y suplementos nutricionales de alta calidad. Por ejemplo, se emplea en la extracción de ácidos grasos esenciales y vitaminas de aceites de pescado, garantizando que los productos finales estén libres de contaminantes y posean un mayor valor nutricional.

| Industria | Aplicación |

|---|---|

| Química | Refinado de materias primas, reciclado de disolventes, producción de especialidades químicas |

| Farmacéutica | Purificación de API, eliminación de impurezas y disolventes, conservación de compuestos termosensibles |

| Alimentación | Extracción de aceites, grasas y suplementos nutricionales de alta calidad, garantizando la pureza del producto. |

Estas aplicaciones ponen de manifiesto la versatilidad y eficacia de la destilación molecular en diversos procesos industriales, convirtiéndola en una tecnología crucial para la fabricación moderna.

Mejora de la calidad del producto

La destilación molecular desempeña un papel fundamental en el refinado de productos mediante la eliminación meticulosa de impurezas y sustancias volátiles. Este proceso mejora significativamente la pureza y la estabilidad del producto, por lo que resulta indispensable en industrias como la farmacéutica, la química y la alimentaria. Las condiciones de alto vacío y baja temperatura en las que funciona la destilación molecular garantizan que se evite la descomposición térmica habitual en los métodos de destilación tradicionales. Esta preservación de la integridad molecular es crucial para mantener la eficacia y seguridad de los productos finales.

Por ejemplo, en el sector farmacéutico, la eliminación de disolventes y contaminantes residuales a través de la destilación molecular es esencial para garantizar la seguridad y eficacia de los medicamentos. Del mismo modo, en la industria alimentaria, esta técnica se emplea para purificar aceites y grasas, mejorando así su valor nutritivo y su vida útil. La capacidad de separar componentes en función de sus pesos moleculares y fuerzas de interacción permite un proceso de purificación más preciso y eficaz.

Además, la aplicación de la destilación molecular se extiende a campos especializados como la preparación de monómeros y nanomateriales de gran pureza. Estos materiales suelen requerir un nivel de pureza excepcional para presentar las propiedades y funcionalidades previstas. La capacidad de la destilación molecular para alcanzar estos altos niveles de pureza la convierte en el método preferido en estas aplicaciones avanzadas.

En resumen, la destilación molecular no sólo mejora la calidad de los productos mediante la eliminación de impurezas, sino que también garantiza su estabilidad e integridad, lo que la convierte en una piedra angular en diversas aplicaciones industriales.

Aplicaciones especializadas

La destilación molecular encuentra aplicaciones especializadas en la preparación de monómeros y nanomateriales de gran pureza, donde los métodos tradicionales de destilación suelen quedarse cortos. Esta técnica destaca en entornos que exigen estrictas normas de pureza debido a su capacidad para operar en condiciones de alto vacío y bajas temperaturas, lo que minimiza la degradación térmica y la contaminación.

En el caso de los monómeros, la destilación molecular garantiza la eliminación de disolventes residuales, catalizadores y otras impurezas que pueden comprometer el proceso de polimerización. El resultado son polímeros con propiedades mecánicas superiores, mayor estabilidad térmica y mayor claridad óptica. En el ámbito de los nanomateriales, la técnica es crucial para aislar y purificar nanopartículas, que a menudo requieren condiciones ultralimpias para mantener sus propiedades y funcionalidades únicas.

Además, la destilación molecular ayuda en la síntesis de nanomateriales avanzados al facilitar la separación de distintas especies moleculares en función de su peso y fuerzas de interacción. Esta capacidad es especialmente valiosa en la producción de puntos cuánticos, nanotubos de carbono y otros materiales nanoestructurados, en los que incluso pequeñas cantidades de impurezas pueden alterar significativamente sus propiedades electrónicas, ópticas y magnéticas.

En resumen, las aplicaciones especializadas de la destilación molecular en monómeros y nanomateriales de alta pureza subrayan su papel indispensable en el avance de la ciencia y la tecnología de materiales.

Retos y perspectivas de futuro

Limitaciones

La destilación molecular, aunque es muy eficaz para muchos tipos de separaciones, se enfrenta a importantes retos cuando se trata de sustancias que poseen propiedades únicas o presentan una alta viscosidad. Estas sustancias suelen presentar dificultades en el proceso de separación debido a sus características inherentes, que pueden obstaculizar los mecanismos de difusión y colisión esenciales para una destilación eficaz.

Por ejemplo, las sustancias con alta viscosidad tienden a fluir lentamente, lo que puede impedir el movimiento de las moléculas dentro del aparato de destilación. Este movimiento lento puede conducir a una difusión ineficaz, en la que las moléculas no se separan fácilmente en función de sus pesos moleculares y fuerzas intermoleculares. Como resultado, la separación deseada de los componentes más ligeros de los más pesados se vuelve menos eficaz, comprometiendo la eficiencia global del proceso de destilación.

Además, las sustancias con propiedades especiales, como las que presentan fuertes interacciones intermoleculares o son altamente reactivas, pueden complicar aún más el proceso de separación. Estas interacciones pueden crear una mezcla más cohesiva, dificultando la difusión de las moléculas y su escape del hervidor de destilación. Además, la reactividad de ciertas sustancias puede provocar reacciones secundarias no deseadas o descomposición, lo que no sólo afecta a la pureza del producto final, sino que también plantea riesgos de seguridad durante la operación de destilación.

En resumen, aunque la destilación molecular es una técnica poderosa para muchas tareas de separación, su eficacia es significativamente limitada cuando se trata de sustancias altamente viscosas o que poseen propiedades únicas y desafiantes. Para resolver estas limitaciones, es necesario seguir investigando y realizando avances tecnológicos para optimizar el proceso y ampliar su aplicabilidad a una gama más amplia de sustancias.

Preocupaciones medioambientales y energéticas

Abordar los problemas de contaminación y consumo de energía en el proceso de destilación es crucial para la aplicación sostenible de la destilación molecular. Las condiciones de alto vacío y baja temperatura que requiere la destilación molecular pueden dar lugar a un importante consumo de energía que, si no se gestiona de forma eficiente, puede tener efectos perjudiciales para el medio ambiente.

Para mitigar estas preocupaciones, se pueden emplear varias estrategias:

-

Mejoras de la eficiencia energética:

- Sistemas de recuperación de calor: La implantación de intercambiadores de calor permite reciclar y reutilizar la energía térmica generada durante el proceso de destilación, reduciendo así el consumo total de energía.

- Parámetros operativos optimizados: El ajuste preciso de los niveles de vacío y los ajustes de temperatura puede minimizar el consumo de energía sin comprometer la eficacia de la separación.

-

Medidas de control de la contaminación:

- Tecnologías de reducción de emisiones: La instalación de depuradores y filtros puede capturar y neutralizar los compuestos orgánicos volátiles (COV) y otros contaminantes liberados durante el proceso.

- Gestión de residuos: La eliminación y el reciclado adecuados de los residuos de destilación pueden evitar la contaminación ambiental y fomentar la conservación de los recursos.

-

Prácticas sostenibles:

- Integración de energías renovables: La utilización de fuentes de energía renovables, como la solar o la eólica, puede compensar la huella de carbono asociada al consumo de energía.

- Principios de química verde: La adopción de prácticas de química verde en la formulación de materias primas puede reducir la generación de subproductos peligrosos.

Adoptando estas estrategias, el proceso de destilación molecular puede ser más respetuoso con el medio ambiente y más eficiente desde el punto de vista energético, en línea con los objetivos globales de sostenibilidad.

Avances tecnológicos

Las futuras innovaciones en destilación molecular están preparadas para revolucionar el proceso, centrándose en mejorar los efectos de separación, minimizar el consumo de energía y fomentar el desarrollo sostenible. Se espera que estos avances aborden algunas de las limitaciones actuales, en particular las relacionadas con la separación de sustancias con propiedades únicas o alta viscosidad.

Un área de investigación prometedora es la integración de materiales avanzados y tecnologías inteligentes. Por ejemplo, el desarrollo de nuevos revestimientos para los equipos de destilación podría mejorar la eficacia de la transferencia de calor y reducir la adherencia de sustancias viscosas, aumentando así la eficacia de la separación. Además, el uso de la nanotecnología podría conducir a la creación de filtros y membranas más eficaces, que permitan la separación precisa de los componentes en función de sus características moleculares.

La eficiencia energética es otro aspecto fundamental. Se están estudiando innovaciones en los sistemas de recuperación de calor y la optimización de los parámetros operativos en condiciones de alto vacío para reducir la huella energética global del proceso de destilación. Estos esfuerzos no sólo disminuyen los costes operativos, sino que también contribuyen a la sostenibilidad medioambiental al reducir las emisiones de gases de efecto invernadero y otros contaminantes asociados a la producción de energía.

Además, se prevé que la adopción de algoritmos de automatización y aprendizaje automático en los sistemas de control de las unidades de destilación molecular agilice las operaciones y mejore la precisión del proceso. Estas tecnologías pueden predecir y ajustar las variaciones en la composición de la materia prima y las condiciones operativas, garantizando unos resultados uniformes y de alta calidad.

En resumen, el futuro de la destilación molecular reside en la sinergia de materiales avanzados, tecnologías inteligentes y prácticas sostenibles, todo ello con el fin de optimizar el rendimiento y minimizar el impacto medioambiental.

Productos relacionados

- Fabricante personalizado de piezas de teflón PTFE para filtros de muestreo

- Máquina tamizadora vibratoria tridimensional húmeda de laboratorio

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Máquina de prueba de filtros FPV para propiedades de dispersión de polímeros y pigmentos

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

Artículos relacionados

- El papel clave del PTFE en la fabricación de semiconductores: de las tuberías de gas al aislamiento eléctrico

- Aplicación innovadora del PTFE en cierres mecánicos

- Revolucione su análisis de espectroscopia con FTIR Pellet Press

- Aplicaciones versátiles de los bastidores de limpieza de PTFE: Mejora de la eficacia y la precisión en el laboratorio

- Pala de PTFE: Guía completa de sus usos, ventajas y aplicaciones