En el mundo de la fabricación avanzada, un blanco de pulverización catódica es una losa sólida de material ultrapuro que actúa como fuente para crear películas delgadas microscópicas en las superficies. Este proceso, una forma de deposición física de vapor (PVD), es fundamental para producir desde chips de computadora y paneles solares hasta recubrimientos resistentes al desgaste en herramientas de corte.

Un blanco de pulverización catódica es más que un simple material fuente; es un componente diseñado con precisión cuya pureza, densidad y uniformidad excepcionales son críticas para depositar películas delgadas de alto rendimiento. La calidad del blanco dicta directamente la calidad y fiabilidad del producto final.

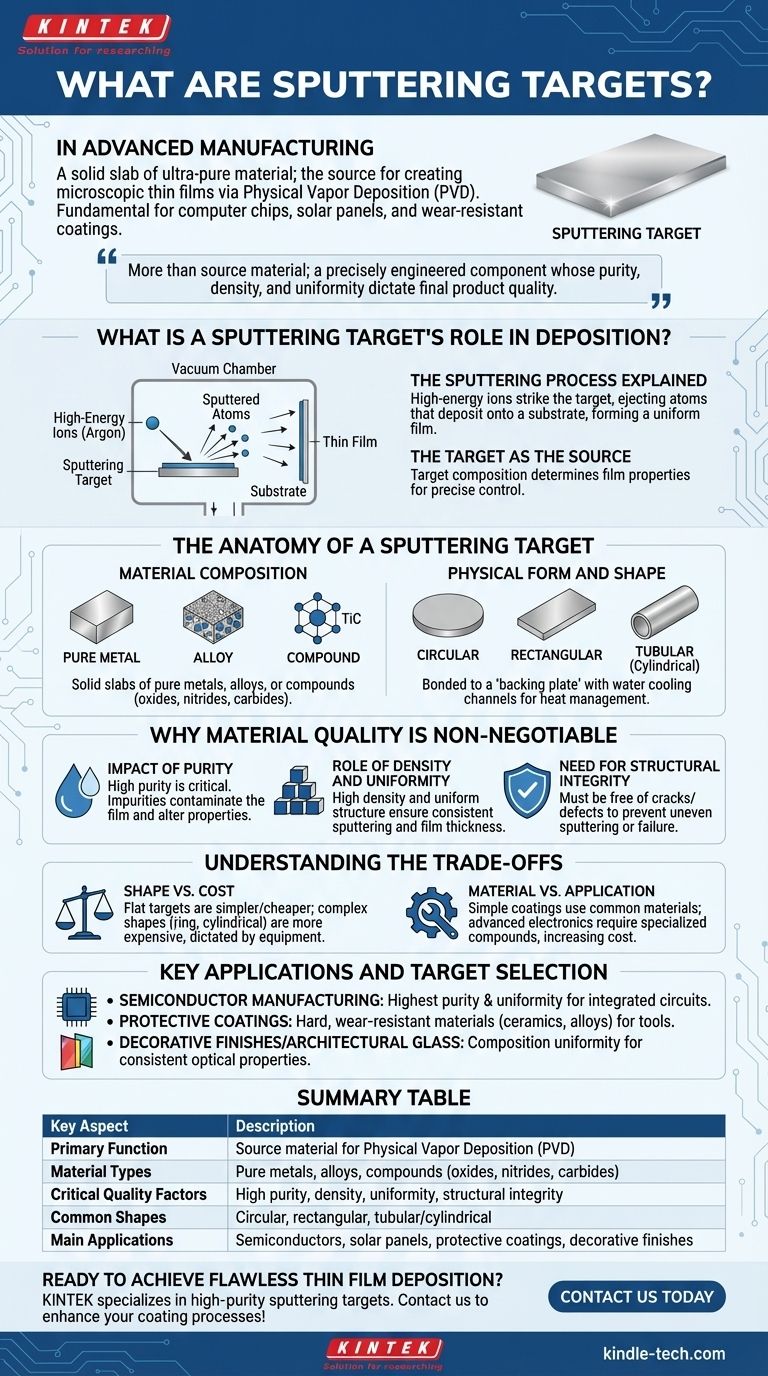

¿Cuál es el papel de un blanco de pulverización catódica en la deposición?

El proceso de pulverización catódica explicado

Piense en el proceso de pulverización catódica como un chorro de arena a nivel atómico. En una cámara de vacío, iones de alta energía (típicamente de un gas inerte como el argón) son acelerados y dirigidos hacia el blanco de pulverización catódica.

Cuando estos iones golpean el blanco, desprenden físicamente, o "pulverizan", átomos o moléculas individuales de la superficie del blanco. Estas partículas eyectadas luego viajan a través del vacío y se depositan sobre un sustrato (el objeto que se está recubriendo), formando una película delgada y altamente uniforme.

El blanco como fuente

El blanco de pulverización catódica es la fuente de estos átomos. La composición del material del blanco determina la composición exacta de la película que se crea en el sustrato. Esto permite un control preciso sobre las propiedades del recubrimiento final.

La anatomía de un blanco de pulverización catódica

Composición del material: Los bloques de construcción

Los blancos de pulverización catódica se fabrican a partir de una amplia gama de materiales, dependiendo de las propiedades deseadas de la película delgada.

Suelen ser losas sólidas hechas de metales puros, aleaciones o compuestos como óxidos, nitruros o carburos (por ejemplo, carburo de titanio - TiC).

Forma física y figura

La forma física de un blanco está diseñada para adaptarse a equipos de pulverización catódica específicos. Las configuraciones comunes incluyen formas circulares, rectangulares y tubulares (cilíndricas).

Los blancos suelen estar unidos a un soporte metálico, a menudo llamado "placa de respaldo", que incluye canales para la refrigeración por agua para gestionar el intenso calor generado durante el proceso de pulverización catódica.

Por qué la calidad del material no es negociable

Los blancos de pulverización catódica se someten a estándares mucho más altos que los materiales industriales tradicionales. Esto se debe a que incluso las imperfecciones minúsculas en el blanco se transferirán a la película delgada, comprometiendo el rendimiento del producto final.

El impacto de la pureza

La alta pureza es el requisito más crítico. Cualquier átomo de impureza dentro del blanco puede ser pulverizado junto con el material primario, contaminando la película delgada y alterando sus propiedades eléctricas, ópticas o mecánicas.

El papel de la densidad y la uniformidad

Un blanco debe tener alta densidad y una estructura de grano uniforme. Esto asegura una tasa de pulverización consistente y predecible en toda la superficie, lo que lleva a una película con espesor y composición uniformes.

La necesidad de integridad estructural

El material debe estar completamente libre de grietas y defectos. Tales fallas pueden causar una pulverización desigual, introducir contaminantes en la cámara de vacío o incluso provocar que el blanco falle bajo el estrés del proceso.

Comprendiendo las compensaciones

Forma vs. Costo

La complejidad de la forma de un blanco influye directamente en su costo. Los blancos planos son generalmente más simples y menos costosos de fabricar y reemplazar.

Sin embargo, algunos diseños de equipos requieren formas más complejas como blancos en forma de anillo o cilíndricos, que son más caros de producir. La elección está dictada por el sistema de pulverización catódica, no por la preferencia del usuario.

Material vs. Aplicación

La aplicación prevista determina el material necesario. Los recubrimientos protectores o decorativos simples pueden usar metales o aleaciones comunes.

Por el contrario, las aplicaciones avanzadas en la industria electrónica o de la información exigen materiales compuestos altamente especializados con propiedades específicas, lo que aumenta la complejidad y el costo de fabricación.

Aplicaciones clave y selección de blancos

- Si su enfoque principal es la fabricación de semiconductores: Necesita blancos con la más alta pureza y uniformidad para crear circuitos integrados y componentes electrónicos fiables.

- Si su enfoque principal es la creación de recubrimientos protectores: Seleccionará blancos hechos de materiales duros y resistentes al desgaste como cerámicas (TiC, BN) o aleaciones específicas resistentes a la corrosión para herramientas y equipos.

- Si su enfoque principal son los acabados decorativos o el vidrio arquitectónico: La uniformidad de la composición es clave para asegurar un color, reflectividad y propiedades ópticas consistentes en toda la superficie recubierta.

En última instancia, seleccionar el blanco de pulverización catódica adecuado es una decisión de ingeniería crítica que define el rendimiento y la calidad del producto recubierto final.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Función principal | Material fuente para la deposición física de vapor (PVD) |

| Tipos de materiales | Metales puros, aleaciones, compuestos (óxidos, nitruros, carburos) |

| Factores críticos de calidad | Alta pureza, densidad, uniformidad, integridad estructural |

| Formas comunes | Circular, rectangular, tubular/cilíndrica |

| Aplicaciones principales | Semiconductores, paneles solares, recubrimientos protectores, acabados decorativos |

¿Listo para lograr una deposición de película delgada impecable? KINTEK se especializa en blancos de pulverización catódica de alta pureza adaptados a las necesidades específicas de su laboratorio. Ya sea que se encuentre en la fabricación de semiconductores, energía solar o investigación de materiales avanzados, nuestros blancos ofrecen la pureza y uniformidad excepcionales requeridas para obtener resultados fiables. Contáctenos hoy para discutir cómo nuestro equipo de laboratorio y consumibles pueden mejorar sus procesos de recubrimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Soluciones versátiles de PTFE para el procesamiento de obleas semiconductoras y médicas

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura