Los tipos principales de moldes de compresión son los de rebaba, positivos, semipositivos y positivos con tope. Cada diseño se define por cómo contiene la materia prima y cómo gestiona el flujo de material excedente, conocido como "rebaba", durante el ciclo de moldeo. La selección de un tipo de molde específico es una decisión de ingeniería crítica que impacta directamente en la calidad de la pieza, el uso de material y el costo total de fabricación.

La diferencia fundamental entre los tipos de moldes de compresión radica en cómo controlan la presión y el desbordamiento del material. Su elección se mueve a lo largo de un espectro que va desde el molde de rebaba, económico pero menos preciso, hasta el molde positivo, exigente pero de mayor densidad, con diseños semipositivos que ofrecen un término medio versátil.

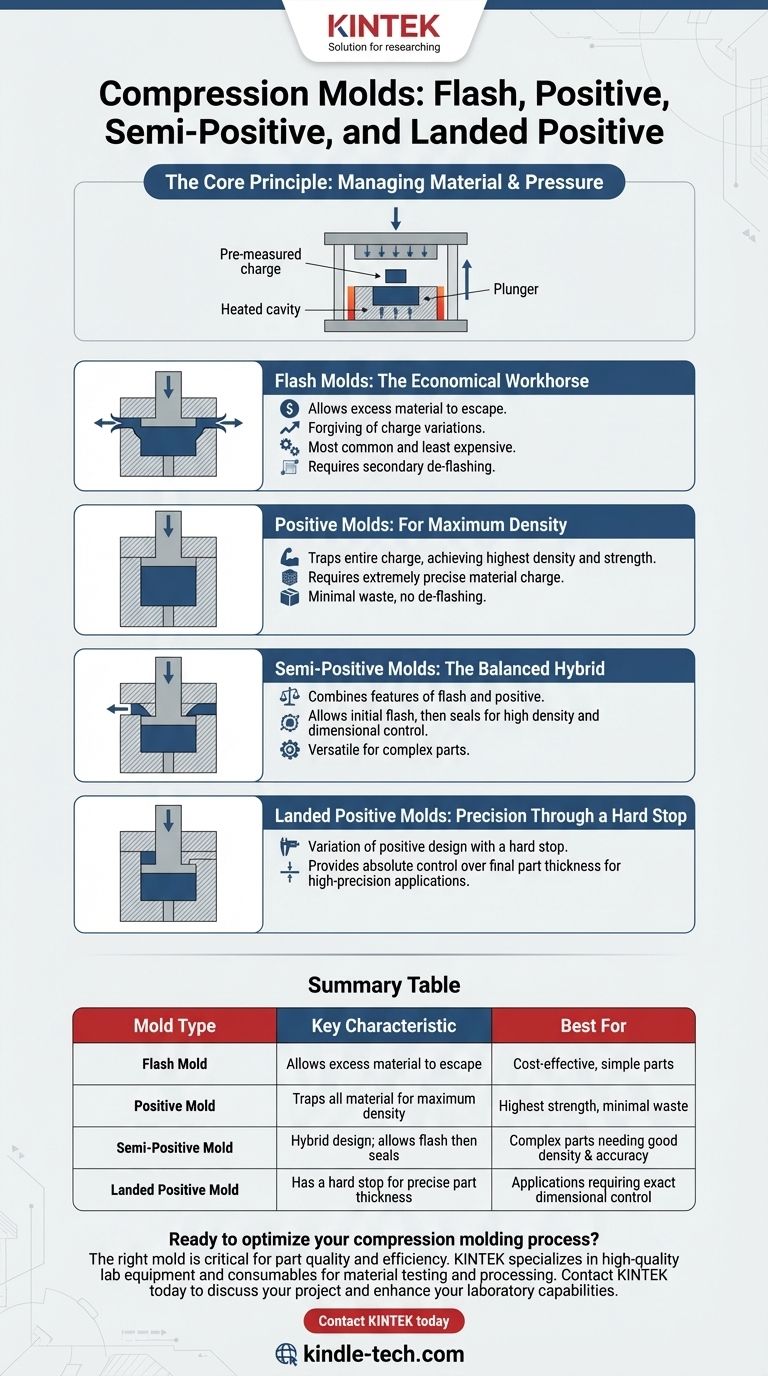

El Principio Fundamental: Gestión de Material y Presión

El moldeo por compresión implica fundamentalmente colocar una cantidad pre-medida de material (la "carga") en una cavidad de molde calentada. Un émbolo o fuerza superior luego cierra el molde, aplicando una presión inmensa que fuerza al material a adaptarse a la forma de la cavidad.

El diferenciador clave entre los tipos de moldes es cómo manejan el hecho de que la carga de material rara vez es perfecta. Esto lleva a diferentes estrategias para controlar la presión y lidiar con cualquier exceso de material.

Moldes de Rebaba: El Caballo de Batalla Económico

Un molde de rebaba está diseñado de manera que las dos mitades del molde no sellan perfectamente. Un pequeño espacio horizontal conocido como "tierra de rebaba" rodea la cavidad.

A medida que se aplica presión, se permite que el material excedente fluya fuera de la cavidad y hacia esta área de tierra, formando una fina lámina de rebaba. Esto hace que el molde sea tolerante a ligeras variaciones en la carga de material. Es el tipo de molde de compresión más común y menos costoso.

Moldes Positivos: Para Máxima Densidad

Un molde positivo funciona como un pistón en un cilindro. El émbolo encaja perfectamente dentro de las paredes verticales de la cavidad, sin dejar espacio para que escape el material.

Este diseño atrapa toda la carga de material, forzando que todo se consolide dentro de la pieza. Logra la mayor densidad posible de la pieza y resistencia, pero requiere una carga de material extremadamente precisa. Muy poco material resulta en una pieza incompleta; demasiado puede dañar el molde o la prensa.

Moldes Semipositivos: El Híbrido Equilibrado

Un molde semipositivo combina características de los diseños de rebaba y positivos. Permite que una pequeña cantidad de rebaba escape inicialmente, pero a medida que el molde se cierra aún más, el émbolo entra en la cavidad, creando un sello positivo.

Este enfoque de "lo mejor de ambos mundos" proporciona un buen control dimensional y alta densidad, al tiempo que es más tolerante a las variaciones de carga que un verdadero molde positivo. Es excelente para piezas complejas que requieren buena calidad superficial e integridad interna.

Moldes Positivos con Tope: Precisión a Través de un Tope Fijo

También conocido como molde de "émbolo con tope", esta es una variación del diseño positivo. La característica clave es un "tope" físico que detiene el recorrido del émbolo a una profundidad precisa y predeterminada.

Esto proporciona un control absoluto sobre el espesor final de la pieza, lo cual es crítico para muchas aplicaciones de alta precisión. Si bien aún atrapa la mayor parte del material como un molde positivo, el tope fijo asegura la consistencia dimensional de una pieza a otra.

Comprendiendo las Ventajas y Desventajas

Elegir un tipo de molde no se trata de cuál es el "mejor", sino de cuál es el mejor para una aplicación específica. La decisión implica equilibrar el costo, la complejidad de la pieza y los requisitos de calidad.

Costo vs. Precisión

Los moldes de rebaba son los menos costosos de fabricar y operar porque no requieren un pesaje preciso del material. Sin embargo, crean desperdicio de material (la rebaba) y requieren una operación de recorte secundaria, lo que aumenta los costos de mano de obra.

Los moldes positivos son más caros de construir y exigen un estricto control del proceso para la carga de material. El beneficio es una pieza con forma neta con un desperdicio mínimo de material y sin desbarbado secundario.

Flujo y Propiedades del Material

La viscosidad y las características de flujo de su polímero elegido (por ejemplo, BMC termoestable, SMC o termoplásticos) son críticas. Un material muy rígido o de bajo flujo puede no llenar las características intrincadas de una pieza si un molde de rebaba permite que se escape demasiada presión.

En tales casos, es necesario un molde semipositivo o positivo para generar la presión requerida y asegurar que la cavidad se llene por completo.

Geometría de la Pieza

Las piezas simples y poco profundas son candidatas ideales para moldes de rebaba.

Las piezas de embutición profunda o aquellas con características complejas, paredes verticales altas o espesores variables se benefician del control de presión superior de los moldes semipositivos y positivos. Estos diseños aseguran que el material sea forzado a cada rincón de la cavidad, evitando vacíos y asegurando una densidad uniforme.

Seleccionando el Molde Adecuado para su Aplicación

Su elección final depende de una clara comprensión del objetivo principal de su proyecto.

- Si su enfoque principal es la rentabilidad para piezas simples de gran volumen: Un molde de rebaba ofrece el menor costo de herramientas y es tolerante en la producción.

- Si su enfoque principal es la máxima densidad, resistencia de la pieza y mínimo desperdicio de material: Un molde positivo es la opción ideal, pero debe invertir en un control preciso de la carga.

- Si su enfoque principal es un equilibrio entre precisión dimensional, buena densidad y complejidad de diseño: Un molde semipositivo proporciona la solución más versátil y robusta.

- Si su enfoque principal es el control absoluto sobre un espesor de pieza crítico: Un molde positivo con tope es el único diseño que garantiza este nivel de estabilidad dimensional.

Elegir el molde correcto es el primer paso hacia una producción eficiente y de alta calidad.

Tabla Resumen:

| Tipo de Molde | Característica Clave | Ideal Para |

|---|---|---|

| Molde de Rebaba | Permite que el material excedente (rebaba) escape | Piezas simples y rentables |

| Molde Positivo | Atrapa todo el material para máxima densidad | Máxima resistencia, mínimo desperdicio |

| Molde Semipositivo | Diseño híbrido; permite rebaba y luego sella | Piezas complejas que requieren buena densidad y precisión |

| Molde Positivo con Tope | Tiene un tope fijo para un espesor de pieza preciso | Aplicaciones que requieren control dimensional exacto |

¿Listo para optimizar su proceso de moldeo por compresión? El molde adecuado es fundamental para lograr el equilibrio perfecto entre la calidad de la pieza, la eficiencia del material y la rentabilidad para su aplicación específica. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad, incluyendo soluciones para pruebas y procesamiento de materiales que respaldan técnicas de moldeo avanzadas.

Deje que nuestros expertos le ayuden a seleccionar el equipo ideal para sus necesidades. Contacte a KINTEK hoy para discutir su proyecto y descubra cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Moldes de Prensado Isostático para Laboratorio

- Homogeneizador estéril de tipo bofetada para trituración y dispersión de tejidos

- Soportes personalizados de PTFE para obleas para laboratorios y procesamiento de semiconductores

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Cuáles son las aplicaciones del proceso de moldeo? Impulsando la producción en masa desde automóviles hasta dispositivos médicos

- ¿Para qué se utilizan los moldes? Desbloqueando la producción en masa de piezas de precisión

- ¿Cuáles son los factores que afectan el moldeo? Domina las 4 claves para obtener piezas plásticas perfectas

- ¿Qué es un molde en la fabricación? Desbloquee la producción en masa con herramientas de precisión

- ¿Cuáles son las estructuras de los mohos? Descubra los filamentos microscópicos que construyen una colonia