En esencia, la pulverización catódica se clasifica según cómo se suministra la energía para crear un plasma y bombardear un material objetivo. Los tipos más fundamentales son la pulverización catódica de CC (corriente continua), que es muy eficaz para materiales eléctricamente conductores, y la pulverización catódica de RF (radiofrecuencia), que utiliza un campo alterno para depositar materiales aislantes no conductores. Otras variaciones importantes, como la pulverización catódica de magnetrón, de haz de iones y reactiva, son mejoras diseñadas para aumentar la velocidad de deposición, la calidad de la película o crear nuevos materiales compuestos.

El tipo de pulverización catódica que elija no es una cuestión de preferencia, sino una consecuencia directa de su material. La elección fundamental entre CC y RF está determinada por si su material objetivo conduce electricidad, mientras que otros métodos se eligen para mejorar la velocidad de deposición, la pureza de la película o la composición química.

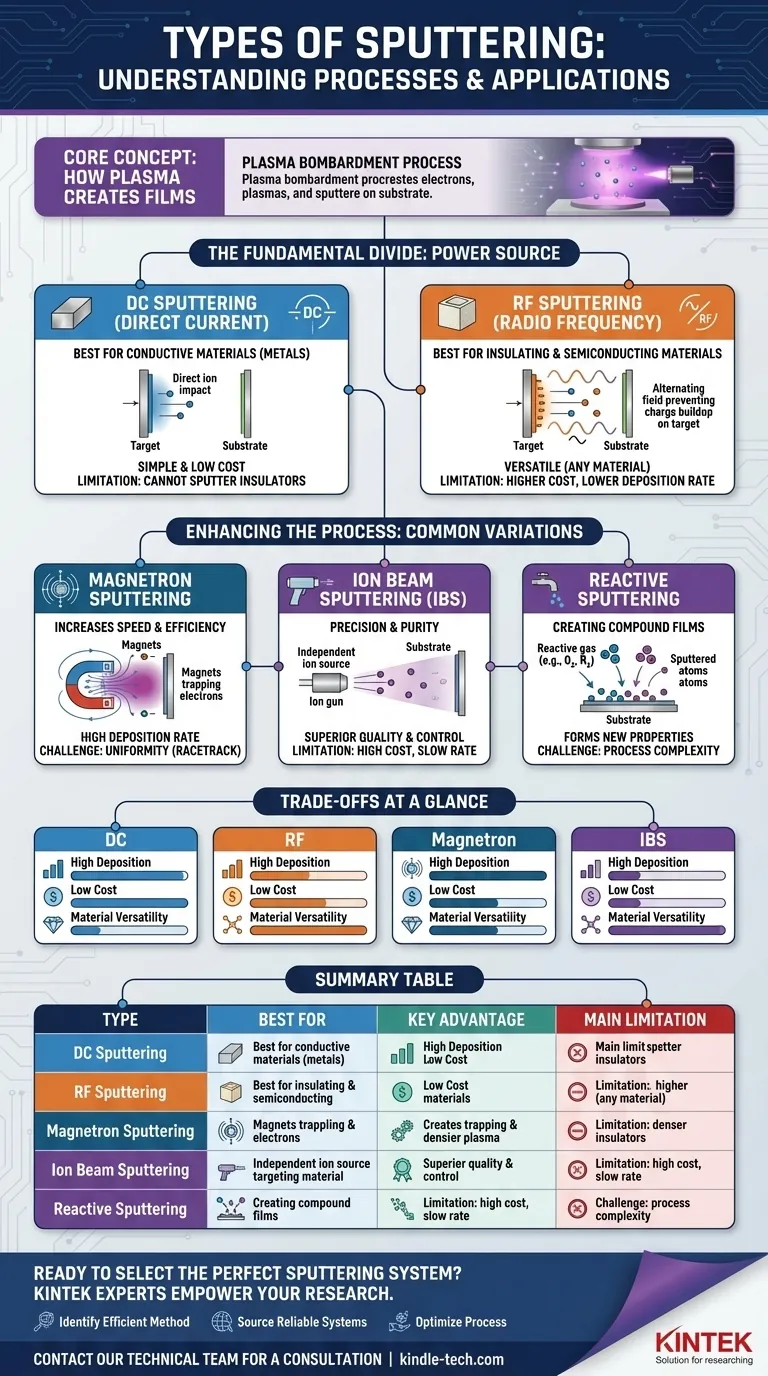

La división fundamental: Fuente de alimentación

La distinción principal entre los métodos de pulverización catódica radica en el tipo de fuente de alimentación utilizada. Esta elección está dictada por la conductividad eléctrica del material que tiene la intención de depositar.

Pulverización catódica de CC: El caballo de batalla para los metales

La pulverización catódica de CC (corriente continua) es la forma más simple de la técnica. Se aplica un alto voltaje de CC al material objetivo (el cátodo) dentro de una cámara de vacío de baja presión, generalmente llena de un gas inerte como el Argón.

Este alto voltaje enciende un plasma. Los iones de Argón cargados positivamente son acelerados hacia el objetivo cargado negativamente, golpeándolo con suficiente fuerza para desalojar o "pulverizar" átomos. Estos átomos pulverizados viajan y se depositan en el sustrato, formando una película delgada.

La limitación crítica de la pulverización catódica de CC es que solo funciona con materiales objetivo conductores.

Pulverización catódica de RF: La solución para aislantes

Si intenta utilizar la pulverización catódica de CC en un objetivo aislante (como una cerámica), los iones positivos se acumularán rápidamente en su superficie. Esta acumulación de carga positiva, conocida como "envenenamiento del objetivo", neutraliza efectivamente el voltaje negativo y detiene el proceso de pulverización catódica.

La pulverización catódica de RF (radiofrecuencia) resuelve esto utilizando una fuente de alimentación alterna de alta frecuencia en lugar de una de CC. El campo alterna rápidamente entre positivo y negativo, atrayendo electrones y luego iones en ciclos alternos.

Este bombardeo alterno evita la acumulación de carga, lo que permite la pulverización catódica efectiva de materiales aislantes y semiconductores. Los sistemas de RF también pueden operar a presiones de gas más bajas, lo que puede mejorar la calidad de la película.

Mejora del proceso: Variaciones comunes de pulverización catódica

Más allá de la fuente de alimentación básica, se han desarrollado varias metodologías clave para optimizar el proceso de pulverización catódica en cuanto a velocidad, control y composición de la película.

Pulverización catódica de magnetrón: Aumento de la velocidad y la eficiencia

La pulverización catódica de magnetrón es una mejora que se puede aplicar tanto a sistemas de CC como de RF. Implica colocar imanes potentes detrás del objetivo.

Estos imanes atrapan electrones en un campo magnético directamente frente al objetivo. Esto aumenta drásticamente la probabilidad de que un electrón colisione con un átomo de Argón, creando un plasma mucho más denso con la misma entrada de potencia.

El resultado es una tasa de deposición significativamente mayor y un menor calentamiento del sustrato, lo que convierte a la pulverización catódica de magnetrón en el método dominante para la mayoría de las aplicaciones industriales.

Pulverización catódica por haz de iones (IBS): Precisión y pureza

En la pulverización catódica por haz de iones, la generación de plasma se separa físicamente del objetivo. Una fuente de iones independiente, o "cañón", genera un haz enfocado de iones que luego se dirige al objetivo de pulverización catódica.

Esta separación le proporciona un control independiente sobre la energía de los iones y la corriente de iones. La IBS permite la creación de películas excepcionalmente puras, densas y de alta calidad con un control preciso del grosor, lo que la hace ideal para recubrimientos ópticos de alto rendimiento y electrónica avanzada.

Pulverización catódica reactiva: Creación de películas compuestas

La pulverización catódica reactiva es un proceso, no un tipo de hardware distinto. Implica introducir intencionalmente un gas reactivo (como oxígeno o nitrógeno) en la cámara de vacío junto con el gas inerte de pulverización catódica (Argón).

A medida que los átomos son pulverizados desde un objetivo metálico (por ejemplo, Titanio), reaccionan con este gas ya sea en tránsito o en la superficie del sustrato. Esto le permite formar películas compuestas como Nitruro de Titanio (TiN) o Dióxido de Silicio (SiO₂), que tienen propiedades drásticamente diferentes al material objetivo original.

Comprensión de las compensaciones

Cada método de pulverización catódica ofrece un equilibrio único de capacidades, complejidad y costo. Comprender estas compensaciones es clave para seleccionar el proceso correcto.

Pulverización catódica de CC: Simplicidad frente a limitación

La principal ventaja de la pulverización catódica de CC es su simplicidad y menor costo de equipo. Sin embargo, está estrictamente limitado a la deposición de materiales eléctricamente conductores, lo cual es una limitación significativa.

Pulverización catódica de RF: Versatilidad frente a complejidad

El principal beneficio de la pulverización catódica de RF es su capacidad para depositar literalmente cualquier material, conductor o aislante. La compensación es una mayor complejidad y costo para la fuente de alimentación de RF y la red de adaptación de impedancia, así como tasas de deposición generalmente más bajas en comparación con el magnetrón de CC.

Pulverización catódica de magnetrón: Velocidad frente a desafíos de uniformidad

La clara ventaja de la pulverización catódica de magnetrón es su alta tasa de deposición, crucial para la fabricación. Una posible dificultad es que el campo magnético crea un patrón de erosión no uniforme en el objetivo (una "pista de carreras"), lo que puede afectar la uniformidad de la película y la utilización del material objetivo si no se gestiona adecuadamente.

Pulverización catódica por haz de iones: Calidad frente a costo y velocidad

La IBS produce películas con una calidad, densidad y pureza inigualables. Este rendimiento tiene el costo de tasas de deposición mucho más lentas y un costo y complejidad de equipo significativamente mayores en comparación con los sistemas basados en magnetrón.

Tomar la decisión correcta para su aplicación

Su elección de técnica de pulverización catódica debe estar impulsada por una comprensión clara de los requisitos de su material y los objetivos del proyecto.

- Si su enfoque principal es depositar películas conductoras (como metales) de manera rápida y rentable: La pulverización catódica de magnetrón de CC es el estándar de la industria y la opción más eficiente.

- Si su enfoque principal es depositar películas aislantes (como óxidos o cerámicas): La pulverización catódica de RF es su elección necesaria, y casi siempre se combina con un magnetrón para lograr tasas de deposición prácticas.

- Si su enfoque principal es crear una película compuesta específica (como nitruro de titanio): La pulverización catódica reactiva es el proceso correcto, utilizando típicamente un sistema de magnetrón de CC o RF.

- Si su enfoque principal es lograr la mayor pureza y densidad de película posibles para ópticas o electrónica exigentes: La pulverización catódica por haz de iones (IBS) proporciona un control y una calidad de película superiores, justificando su mayor costo y complejidad.

Comprender estas distinciones fundamentales le permite seleccionar la técnica de pulverización catódica precisa que se alinee con su material, presupuesto y calidad de película deseada.

Tabla de resumen:

| Tipo de pulverización catódica | Mejor para | Ventaja clave | Limitación principal |

|---|---|---|---|

| Pulverización catódica de CC | Materiales Conductores (Metales) | Simple, Bajo Costo | No puede pulverizar aislantes |

| Pulverización catódica de RF | Materiales Aislantes y Semiconductores | Versátil (Cualquier Material) | Mayor costo, Menor tasa de deposición |

| Pulverización catódica de magnetrón | Deposición de Alta Velocidad (Industrial) | Alta Tasa de Deposición, Eficiente | Posibles Desafíos de Uniformidad |

| Pulverización catódica por haz de iones (IBS) | Películas de Alta Pureza (Óptica, Electrónica) | Calidad y Control de Película Superiores | Alto Costo, Deposición Lenta |

| Pulverización catódica reactiva | Creación de Películas Compuestas (p. ej., TiN, SiO₂) | Forma Nuevas Propiedades del Material | Complejidad del Proceso |

¿Listo para seleccionar el sistema de pulverización catódica perfecto para su laboratorio?

Elegir la técnica de pulverización catódica correcta es fundamental para lograr las propiedades de película delgada deseadas, ya sea que trabaje con metales, cerámicas o compuestos complejos. Los expertos de KINTEK se especializan en proporcionar las soluciones de equipos de laboratorio ideales para sus desafíos específicos de deposición.

Podemos ayudarle a:

- Identificar el método más eficiente y rentable para sus materiales y aplicación.

- Obtener sistemas confiables de pulverización catódica de CC, RF, magnetrón o haz de iones que ofrezcan resultados consistentes y de alta calidad.

- Optimizar su proceso para una mejor uniformidad, pureza y tasas de deposición de la película.

No deje el éxito de su proyecto al azar. Comuníquese con nuestro equipo técnico hoy mismo para una consulta personalizada y permita que KINTEK potencie su investigación y desarrollo con soluciones de pulverización catódica de precisión.

Guía Visual

Productos relacionados

La gente también pregunta

- ¿Cómo se transfiere el calor de manera diferente para cada tipo? Comprenda la Conducción, Convección y Radiación

- ¿Cómo se calcula el espesor de una película? Logre mediciones precisas con la interferencia óptica

- ¿Por qué el SEM necesita recubrimiento de oro? Prevenir la carga y obtener imágenes nítidas

- ¿Cuál es el papel de la sinterización? Transformar polvo en piezas duraderas y complejas

- ¿Qué es un horno de empuje? Una guía para el procesamiento térmico continuo de alto volumen

- ¿Qué es una recubridora por pulverización catódica? Una guía para la deposición de películas delgadas de alta precisión

- ¿Cómo se preparan las perlas de fusión XRF? Una guía paso a paso para una homogeneidad perfecta de la muestra

- ¿Cuáles son las tendencias emergentes en la tecnología de congeladores ULT? Aumente la eficiencia, la seguridad y la sostenibilidad