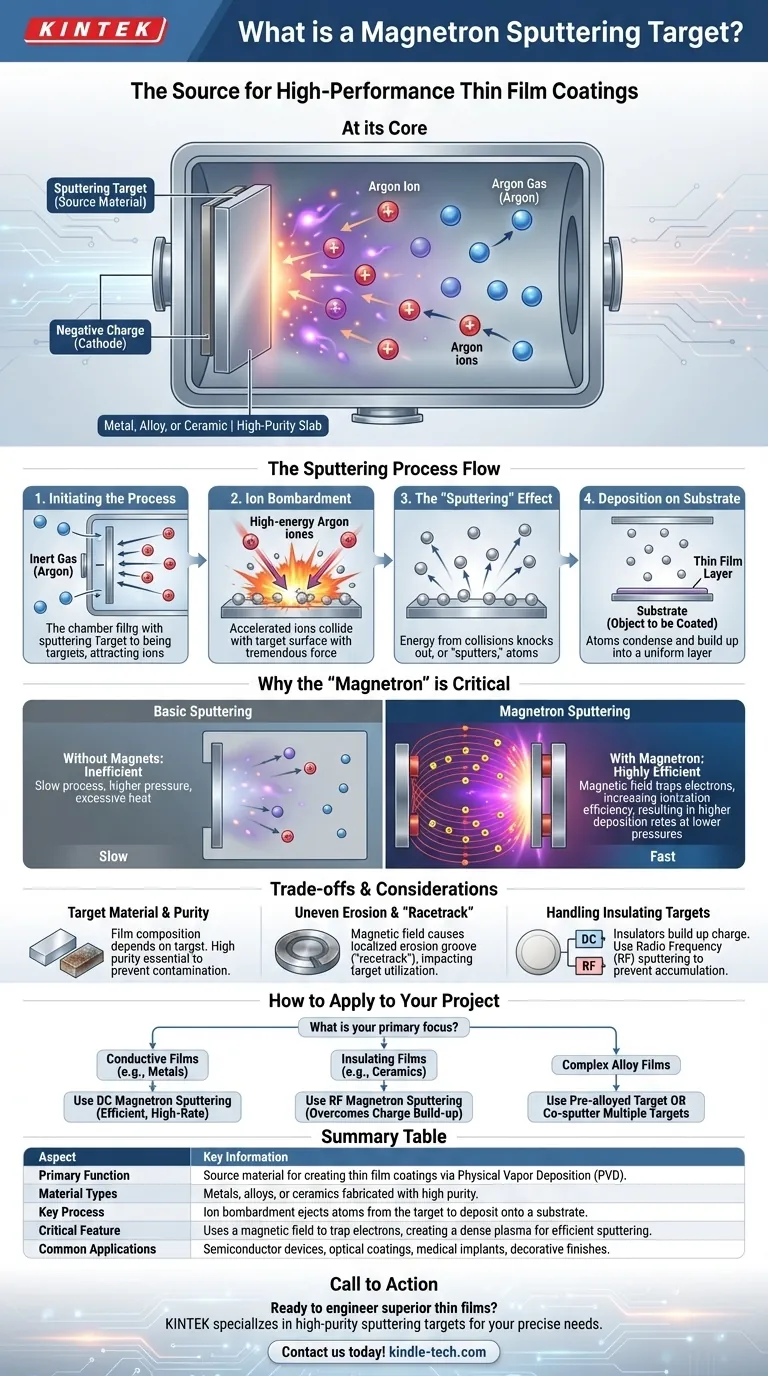

En esencia, un blanco de pulverización catódica por magnetrón es el material fuente para crear un recubrimiento de película delgada de alto rendimiento. Es una losa de metal, aleación o cerámica fabricada con precisión que se vaporiza metódicamente dentro de una cámara de vacío. Iones energéticos bombardean el blanco, desprendiendo átomos, que luego viajan y se depositan sobre un sustrato para formar una capa ultrafina y uniforme con propiedades ópticas, eléctricas o mecánicas específicas.

El blanco de pulverización catódica por magnetrón no es solo una pieza de material; es el punto de partida fundamental de un sofisticado proceso de deposición. La clave es usar un campo magnético para concentrar un plasma, lo que permite un bombardeo altamente eficiente y controlado del blanco para crear películas delgadas superiores a temperaturas y presiones más bajas que otros métodos.

El papel del blanco en el proceso de pulverización catódica

La pulverización catódica por magnetrón es un tipo de Deposición Física de Vapor (PVD), lo que significa que es un proceso mecánico, no químico. El blanco es el actor central en esta transferencia física de material.

Inicio del proceso: El blanco como cátodo

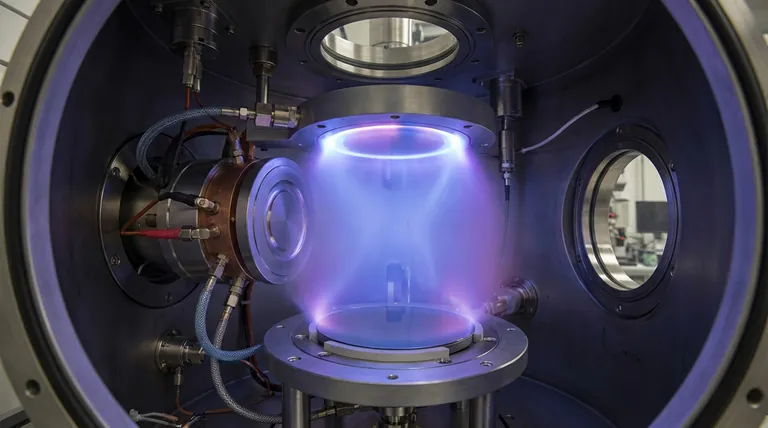

El proceso comienza dentro de una cámara de vacío de baja presión llena con un gas inerte, típicamente Argón. Al blanco de pulverización catódica se le aplica una fuerte carga eléctrica negativa, convirtiéndolo en el cátodo.

Generación del material de recubrimiento: Bombardeo iónico

Esta carga negativa atrae iones de Argón cargados positivamente del plasma circundante. Estos iones se aceleran y chocan con la superficie del blanco con una fuerza tremenda. Piense en ello como una máquina de chorro de arena que opera a escala atómica.

El efecto de "pulverización": Expulsión de átomos

La energía de estas colisiones es suficiente para desprender, o "pulverizar", átomos individuales del material del blanco. Estos átomos eyectados salen disparados del blanco en varias direcciones, viajando a través del entorno de vacío.

Deposición: Formación de la película sobre un sustrato

Estos átomos pulverizados finalmente golpean el sustrato —el objeto que se está recubriendo (como una oblea de silicio, un panel de vidrio o un implante médico). Al llegar, se condensan y se acumulan, capa por capa, para formar una película delgada densa y de alta pureza.

Por qué el "magnetrón" es el componente crítico

Simplemente aplicar un voltaje para pulverizar un blanco es ineficiente. La parte "magnetrón" del nombre se refiere al uso de potentes imanes, lo que mejora drásticamente la velocidad y la calidad del proceso.

El problema con la pulverización catódica básica

Sin un campo magnético, el proceso es lento, requiere presiones de gas más altas y puede generar calor excesivo. El plasma es difuso y débil, lo que lleva a una baja tasa de bombardeo iónico.

La solución: Confinamiento del plasma

En la pulverización catódica por magnetrón, se coloca un conjunto de imanes fuertes detrás del blanco. Este campo magnético atrapa los electrones libres del plasma, forzándolos a seguir una trayectoria espiral muy cerca de la superficie del blanco.

Aumento de la eficiencia de ionización

Estos electrones atrapados y en espiral tienen una probabilidad mucho mayor de colisionar con átomos de gas Argón neutros. Cada colisión puede desprender un electrón de un átomo de Argón, creando otro ion de Argón positivo. Esta cascada autosostenible crea un plasma muy denso e intenso concentrado directamente frente al blanco.

El resultado: Mayores tasas de deposición

Un plasma más denso significa que hay muchos más iones disponibles para bombardear el blanco. Esto resulta en una tasa de pulverización significativamente mayor, lo que hace que el proceso sea más rápido, más eficiente energéticamente y capaz de operar a presiones más bajas, lo que mejora la calidad de la película resultante.

Comprendiendo las ventajas y desventajas y las consideraciones

Aunque es potente, esta técnica requiere una ingeniería cuidadosa y una comprensión de sus limitaciones para lograr resultados consistentes.

Material y pureza del blanco

La composición de la película final está directamente determinada por la composición del blanco. Por lo tanto, los blancos deben fabricarse con una pureza extremadamente alta para evitar la contaminación en el recubrimiento final. Pueden estar hechos de metales puros, aleaciones complejas o compuestos cerámicos.

Erosión desigual y la "pista de carreras"

El campo magnético que mejora el proceso también causa un inconveniente importante: la erosión desigual. Los iones se concentran en un área específica, lo que lleva a una ranura de erosión visible a menudo llamada "pista de carreras". Esto significa que solo una fracción del material del blanco se consume antes de que deba ser reemplazado, lo que afecta la rentabilidad.

Manejo de blancos aislantes

La pulverización de un blanco metálico conductor se puede realizar con una simple fuente de alimentación de Corriente Continua (CC). Sin embargo, si el blanco es un aislante eléctrico (como una cerámica), la carga positiva de los iones se acumulará en su superficie, repeliendo eventualmente un mayor bombardeo y deteniendo el proceso.

Para superar esto, se utiliza la pulverización catódica por Radiofrecuencia (RF). El campo eléctrico que alterna rápidamente evita la acumulación de carga, permitiendo la deposición de materiales aislantes, aunque el equipo es más complejo.

Cómo aplicar esto a su proyecto

Su elección de blanco y método de pulverización depende completamente del material que necesita depositar y su función prevista.

- Si su enfoque principal es depositar películas conductoras (por ejemplo, metales para electrónica o recubrimientos decorativos): La pulverización catódica por magnetrón de CC es el estándar industrial eficiente y de alta velocidad para esta tarea.

- Si su enfoque principal es depositar películas aislantes (por ejemplo, cerámicas para filtros ópticos o barreras protectoras): La pulverización catódica por magnetrón de RF es necesaria para superar la acumulación de carga en el material del blanco no conductor.

- Si su enfoque principal es crear películas de aleaciones complejas: Puede usar un solo blanco prealeado o realizar una co-pulverización de múltiples blancos elementales simultáneamente para lograr composiciones químicas precisas.

En última instancia, comprender el blanco de pulverización catódica es el primer paso para dominar el proceso de ingeniería de materiales a nivel atómico.

Tabla resumen:

| Aspecto | Información clave |

|---|---|

| Función principal | Material fuente para la creación de recubrimientos de película delgada mediante Deposición Física de Vapor (PVD). |

| Tipos de materiales | Metales, aleaciones o cerámicas fabricados con alta pureza. |

| Proceso clave | El bombardeo iónico expulsa átomos del blanco para depositarlos sobre un sustrato. |

| Característica crítica | Utiliza un campo magnético para atrapar electrones, creando un plasma denso para una pulverización eficiente. |

| Aplicaciones comunes | Dispositivos semiconductores, recubrimientos ópticos, implantes médicos, acabados decorativos. |

¿Listo para diseñar películas delgadas superiores para su proyecto?

El blanco de pulverización catódica por magnetrón adecuado es fundamental para lograr las propiedades ópticas, eléctricas o mecánicas específicas que su aplicación demanda. KINTEK se especializa en equipos y consumibles de laboratorio de alta pureza, incluidos los blancos de pulverización catódica, para satisfacer sus necesidades precisas de laboratorio.

Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden mejorar su proceso de deposición y dar vida a sus diseños de materiales.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

- Fabricante de piezas personalizadas de PTFE Teflon para placas de cultivo y evaporación

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es la frecuencia de la MPCVD? Una guía para elegir entre 2.45 GHz y 915 MHz para su aplicación

- ¿Cuál es la diferencia entre MPCVD y HFCVD? Elija el método CVD adecuado para su aplicación

- ¿Cómo facilita un reactor de plasma de microondas la síntesis de diamantes? Domina MPCVD con tecnología de precisión

- ¿Cuál es la función de un sistema PECVD de microondas para nanoespigas de diamante? Síntesis de nanoestructuras de precisión en un solo paso.

- ¿Cómo se utiliza el plasma en las películas de recubrimiento de diamante? Desbloquee el poder de MPCVD para recubrimientos superiores