En esencia, la pulverización catódica es un proceso físico utilizado para depositar películas excepcionalmente delgadas de un metal sobre una superficie. Funciona bombardeando un bloque sólido del metal fuente, llamado "blanco" o "diana", con iones energizados de un gas inerte dentro de un vacío. Este bombardeo a escala atómica es lo suficientemente energético como para arrancar átomos individuales del blanco, los cuales luego vuelan a través de la cámara y recubren un objeto deseado, o "sustrato", capa por capa atómica.

La pulverización catódica se entiende mejor como una forma controlada de erosión atómica. Al utilizar un plasma para crear "proyectiles" iónicos de alta energía, se pueden desprender con precisión átomos de un material fuente y redepositarlos para formar un recubrimiento de alta calidad y ultrafino en otra superficie.

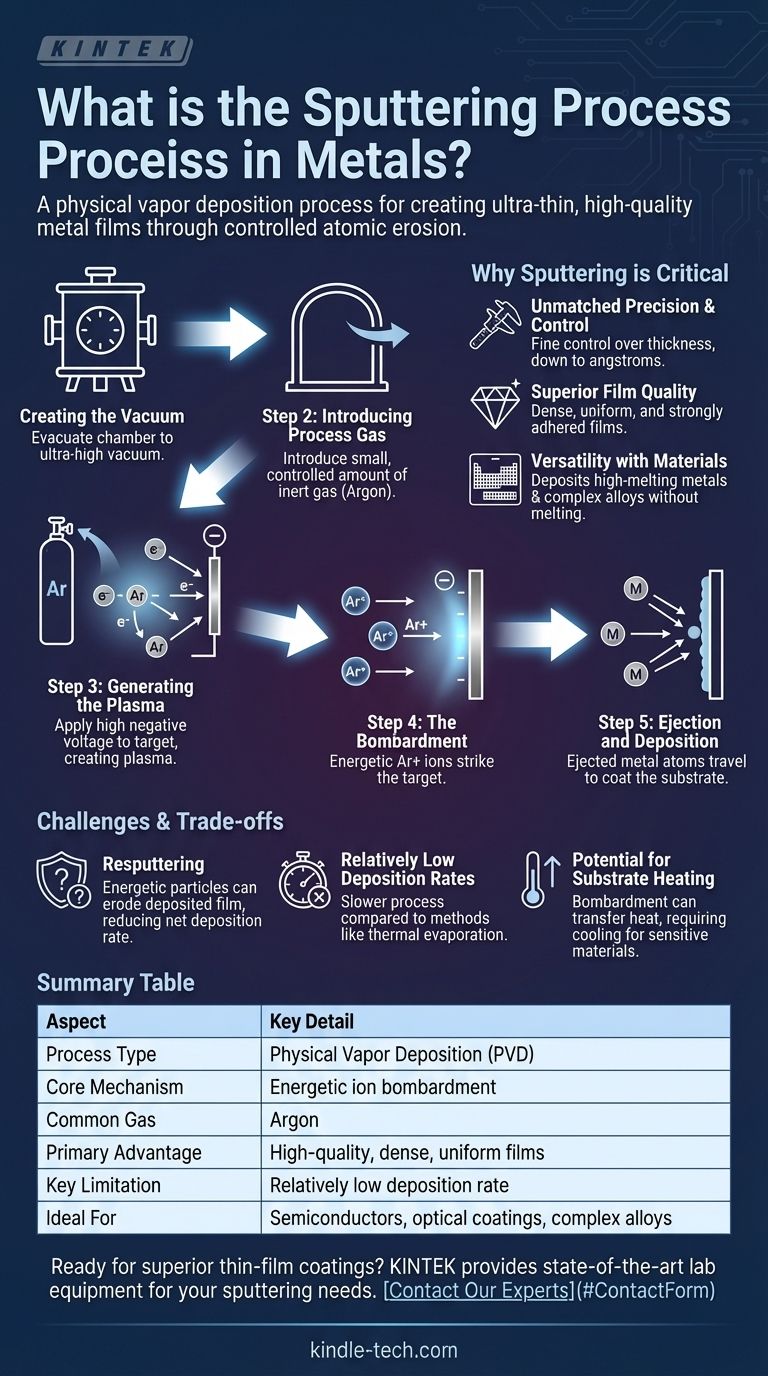

La mecánica de la pulverización catódica: una guía paso a paso

El proceso de pulverización catódica es una secuencia altamente controlada que tiene lugar completamente dentro de una cámara de vacío especializada. Cada paso es fundamental para lograr una película delgada uniforme y pura.

Paso 1: Creación del vacío

Primero, la cámara se evacúa a un vacío ultraalto. Esto elimina el aire ambiente y otros contaminantes que de otro modo podrían reaccionar con los átomos metálicos o interferir con su trayectoria hacia el sustrato.

Paso 2: Introducción del gas de proceso

Luego se introduce en la cámara una pequeña cantidad, controlada con precisión, de un gas inerte, más comúnmente argón. Este gas no está destinado a reaccionar químicamente; se utilizará para crear los proyectiles para el bombardeo.

Paso 3: Generación del plasma

Se aplica un alto voltaje negativo al blanco metálico. Este fuerte campo eléctrico acelera los electrones libres, haciendo que colisionen con los átomos de argón neutros. Estas colisiones arrancan electrones de los átomos de argón, convirtiéndolos en iones cargados positivamente y creando un plasma brillante y sostenido.

Paso 4: El bombardeo

Los iones de argón positivos recién formados son ahora fuertemente atraídos y acelerados hacia el blanco metálico cargado negativamente. Impactan la superficie del blanco con una energía cinética significativa.

Paso 5: Eyección y deposición

Este impacto energético transfiere momento a los átomos metálicos en la superficie del blanco, dándoles suficiente energía para escapar, o ser "pulverizados" (sputtered). Estos átomos metálicos eyectados viajan en línea recta a través del vacío hasta que aterrizan en el sustrato, acumulando gradualmente una película delgada y uniforme.

Por qué la pulverización catódica es un proceso industrial crítico

La pulverización catódica no es solo una curiosidad de laboratorio; es una piedra angular de la fabricación moderna, especialmente en electrónica y óptica, debido a sus ventajas únicas.

Precisión y control inigualables

El proceso permite un control excepcionalmente fino sobre el grosor de la película depositada, a menudo hasta la escala de angstroms individuales (una décima de nanómetro). Esto es fundamental para la fabricación de dispositivos semiconductores complejos, filtros ópticos y discos duros.

Calidad de película superior

Debido a que los átomos pulverizados llegan al sustrato con alta energía cinética, forman películas muy densas, uniformes y fuertemente adheridas. Esto da como resultado recubrimientos que son más duraderos y tienen mejores características de rendimiento que los creados por algunos métodos alternativos.

Versatilidad con materiales

La pulverización catódica es un proceso puramente físico, no térmico. No requiere fundir el material fuente, lo que lo hace ideal para depositar metales con puntos de fusión extremadamente altos (como tungsteno o tantalio) o para crear películas a partir de aleaciones complejas cuya composición debe conservarse.

Comprender las compensaciones y los desafíos

Aunque es potente, la pulverización catódica no es una solución universal. Comprender sus limitaciones es clave para utilizarla eficazmente.

El problema de la repulverización (Resputtering)

El mismo entorno energético que hace funcionar la pulverización catódica también puede ser un inconveniente. La película depositada en el sustrato puede ser bombardeada por partículas energéticas en el plasma, haciendo que los átomos ya depositados sean arrancados. Este fenómeno, conocido como repulverización (resputtering), puede reducir la tasa de deposición neta y alterar las propiedades de la película si no se gestiona adecuadamente.

Tasas de deposición relativamente bajas

En comparación con otros métodos como la evaporación térmica, la pulverización catódica puede ser un proceso más lento. La velocidad a la que se transfiere el material suele ser menor, lo que la hace menos adecuada para aplicaciones que requieren recubrimientos muy gruesos o deposición a granel de alta velocidad.

Potencial de calentamiento del sustrato

El bombardeo constante de partículas energéticas puede transferir una cantidad significativa de calor al sustrato. Esto puede ser problemático al recubrir materiales sensibles a la temperatura como plásticos o ciertos componentes electrónicos orgánicos, lo que requiere sistemas de refrigeración activa.

Tomar la decisión correcta para su objetivo

La selección de un método de deposición depende completamente de las propiedades requeridas de la película final y de sus limitaciones de fabricación.

- Si su enfoque principal es crear una película altamente uniforme, densa y fuertemente adherida: La pulverización catódica es una excelente opción debido a la naturaleza energética de los átomos depositados.

- Si su enfoque principal es el recubrimiento con aleaciones complejas o metales refractarios con altos puntos de fusión: La pulverización catódica es a menudo superior a los métodos térmicos porque no requiere fundir el material fuente.

- Si su enfoque principal es el recubrimiento rápido y a granel donde la calidad final de la película es secundaria: Debe evaluar la pulverización catódica frente a métodos más rápidos como la evaporación térmica, sopesando la compensación entre la velocidad de deposición y la densidad de la película.

Al comprender la pulverización catódica como un proceso de transferencia atómica controlada, puede aprovechar mejor su precisión para la ingeniería avanzada de materiales y la modificación de superficies.

Tabla de resumen:

| Aspecto | Detalle clave |

|---|---|

| Tipo de proceso | Deposición física de vapor (PVD) |

| Mecanismo central | Bombardeo de iones energéticos de un material objetivo |

| Gas de proceso común | Argón |

| Ventaja principal | Películas de alta calidad, densas y uniformes |

| Limitación clave | Tasa de deposición relativamente baja |

| Ideal para | Semiconductores, recubrimientos ópticos, aleaciones complejas |

¿Listo para lograr recubrimientos de película delgada superiores para su laboratorio?

La pulverización catódica es una piedra angular de la ciencia de materiales moderna, que permite la creación de películas ultrafinas y de alto rendimiento esenciales para la investigación y el desarrollo avanzados. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de última generación adaptados a sus necesidades precisas de deposición.

Ya sea que esté trabajando en dispositivos semiconductores, componentes ópticos o recubrimientos de aleaciones novedosas, nuestra experiencia garantiza que tenga las herramientas adecuadas para una precisión y calidad de película inigualables.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones de pulverización catódica pueden mejorar las capacidades de su laboratorio e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles

- ¿Cuáles son los beneficios del PECVD? Logre una deposición de película delgada superior a baja temperatura