Introducción a la Destilación Molecular

Definición y Principios

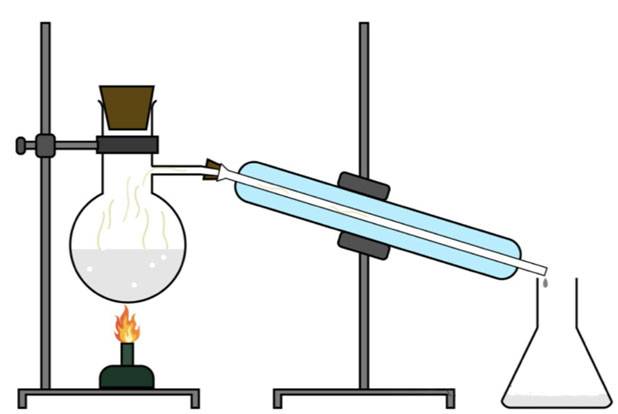

La destilación molecular, a menudo conocida como destilación molecular de corto alcance, es una técnica especializada diseñada para separar materiales sensibles al calor y de alto punto de ebullición. A diferencia de los métodos tradicionales de destilación, que se basan en las diferencias de los puntos de ebullición, la destilación molecular funciona basándose en el recorrido libre medio molecular. Este principio permite aislar eficazmente compuestos que, de otro modo, se degradarían a altas temperaturas, lo que la hace especialmente ventajosa para materiales sensibles al calor.

El proceso implica la creación de un entorno de alto vacío, que reduce la presión hasta tal punto que las moléculas pueden desplazarse sin chocar con otras moléculas en distancias cortas. Esta ausencia de colisiones permite separar los materiales en función de su peso molecular y no de su punto de ebullición. Como resultado, la destilación molecular puede tratar sustancias que los métodos tradicionales de destilación no pueden, garantizando una mayor pureza y manteniendo la integridad de los compuestos sensibles al calor.

En esencia, la destilación molecular aprovecha el camino libre medio molecular para lograr separaciones que no son factibles con las técnicas de destilación convencionales. Esto la convierte en una herramienta inestimable en industrias como la farmacéutica y la alimentaria, donde es primordial mantener la calidad y pureza de los productos.

Comparación con la destilación tradicional

La destilación tradicional funciona aprovechando las diferencias en los puntos de ebullición de diversas sustancias, un método que se ha utilizado ampliamente durante siglos. Sin embargo, este enfoque puede ser limitante, especialmente cuando se trata de materiales sensibles al calor o con puntos de ebullición muy cercanos. En cambio, la destilación molecular introduce un mecanismo novedoso que se basa en el recorrido libre medio molecular, en lugar de en las diferencias de puntos de ebullición. Esta técnica innovadora es especialmente eficaz para los materiales que requieren un manejo más delicado debido a su sensibilidad térmica o a sus composiciones químicas complejas.

La destilación molecular se basa en el recorrido libre medio de las moléculas, lo que le permite funcionar a temperaturas mucho más bajas que los métodos tradicionales. Esto se consigue creando un entorno de alto vacío, que minimiza la probabilidad de degradación térmica. En el proceso, las moléculas se desplazan en línea recta hasta que chocan con otra molécula o con la pared del recipiente, un principio fundamentalmente distinto del cambio de fase que se observa en la destilación tradicional. Esta diferencia de funcionamiento significa que la destilación molecular puede alcanzar mayores eficiencias de separación, lo que la convierte en una opción ideal para las industrias que requieren productos de gran pureza, como la farmacéutica y la alimentaria.

Además, los cortos tiempos de calentamiento asociados a la destilación molecular, facilitados por el uso de rascadores para crear una película uniforme en la superficie del evaporador, aumentan aún más su eficacia. Esto no sólo reduce el riesgo de descomposición del material, sino que también aumenta la eficacia global del proceso de destilación. Al centrarse en el recorrido libre medio molecular, la destilación molecular ofrece un método de separación más preciso y controlado, lo que la diferencia de las técnicas de destilación tradicionales.

Principales ventajas de la destilación molecular

Alto vacío de destilación

La destilación molecular funciona en un entorno de alto vacío, un factor crítico que aumenta significativamente su eficacia. Este alto vacío es esencial porque permite que el proceso de destilación ocurra a temperaturas significativamente más bajas en comparación con los métodos tradicionales. Al reducir la presión, el punto de ebullición de la mezcla líquida disminuye, lo que a su vez aumenta la velocidad de destilación. Esto es particularmente ventajoso cuando se trata de componentes sensibles a la temperatura, ya que minimiza el riesgo de degradación térmica.

Por ejemplo, consideremos el agua, que hierve a 212 °F (100 °C) a nivel del mar. En Denver (Colorado), debido a la menor presión atmosférica, el agua hierve a 95 °C (203 °F). Este principio se aplica en la destilación molecular para crear un vacío que reduce los puntos de ebullición de las sustancias que se destilan. Esto no sólo protege de daños a los compuestos sensibles a la temperatura, sino que también aumenta la productividad.

En condiciones de vacío grueso y fino, los puntos de ebullición de los materiales se reducen considerablemente, lo que permite a los operadores evitar la descomposición térmica de sus productos. El mecanismo de limpieza, que garantiza una película uniforme en la superficie del evaporador, mejora aún más la eficiencia de la evaporación, haciendo que el proceso sea eficiente desde el punto de vista energético y altamente eficaz.

Baja temperatura de destilación

La destilación molecular funciona a temperaturas significativamente más bajas que los puntos de ebullición de las materias primas, lo que la convierte en una solución ideal para compuestos sensibles al calor. Esto se consigue mediante la utilización de un entorno de alto vacío, que reduce la presión alrededor de la mezcla líquida. Como resultado, el punto de ebullición del líquido se reduce, permitiendo que la destilación ocurra a temperaturas mucho más bajas. Por ejemplo, bajo presión atmosférica estándar, el agua hierve a 212°F (100°C), pero en el vacío, puede hervir a temperaturas tan bajas como 203°F (95°C), dependiendo de la reducción de presión.

Este método de destilación a baja temperatura es especialmente ventajoso en industrias en las que intervienen materiales sensibles al calor, como en el procesamiento del petróleo crudo. En estos casos, las temperaturas deben controlarse cuidadosamente para evitar el craqueo térmico de los componentes de alto peso molecular, que puede dar lugar a la formación de coque de petróleo. Este subproducto no deseado puede causar importantes problemas operativos, como el taponamiento de los tubos de los hornos y de las tuberías de las columnas de destilación. Al mantener las temperaturas de destilación por debajo de 370 a 380 °C, la destilación molecular garantiza que estos hidrocarburos de alto peso molecular permanezcan intactos, preservando la integridad del producto final.

Además, las bajas temperaturas de funcionamiento de la destilación molecular minimizan el riesgo de degradación o descomposición de los componentes sensibles a la temperatura. Esto es crucial en aplicaciones en las que es esencial mantener las propiedades químicas y físicas del destilado, como en la producción de productos de alta pureza en las industrias alimentaria y farmacéutica. La capacidad de destilar materiales a temperaturas tan bajas no sólo mejora la calidad del producto final, sino que también prolonga la vida operativa del equipo al reducir el estrés térmico y el desgaste.

En resumen, la baja temperatura de destilación conseguida mediante la destilación molecular proporciona una solución robusta para la manipulación de materiales sensibles al calor, garantizando un procesamiento eficaz y seguro sin comprometer la calidad del destilado.

Alta eficacia de separación

La destilación molecular se distingue por su capacidad única de alcanzar una alta eficiencia de separación, una característica que los métodos tradicionales de destilación simplemente no pueden igualar. La naturaleza irreversible del proceso le permite separar eficazmente materiales que, de otro modo, serían impermeables a las técnicas de destilación tradicionales. Esto resulta especialmente ventajoso en industrias en las que son esenciales productos de gran pureza, como en los sectores alimentario y farmacéutico.

En la destilación tradicional, la separación de materiales se basa principalmente en las diferencias en los puntos de ebullición. Sin embargo, este método a menudo se queda corto cuando se trata de mezclas complejas o compuestos sensibles al calor. La destilación molecular, en cambio, funciona según el principio del rango libre medio molecular, lo que le permite separar componentes que tienen puntos de ebullición muy similares o que son sensibles a las altas temperaturas.

Esta capacidad de separación superior no es sólo teórica, sino que tiene implicaciones prácticas en la producción de sustancias puras de alta calidad. Por ejemplo, en la industria farmacéutica, la capacidad de extraer principios activos puros de mezclas complejas es crucial para la eficacia y seguridad de los medicamentos. Del mismo modo, en la industria alimentaria, el uso de la destilación molecular garantiza que los aceites y las grasas se purifiquen para cumplir las estrictas normas de calidad, mejorando el valor nutricional general y el sabor de los productos.

La eficacia de la destilación molecular se ve reforzada por su capacidad para funcionar en un entorno de alto vacío y a bajas temperaturas, lo que minimiza el riesgo de degradación térmica. Esto la convierte en una opción ideal para procesar compuestos delicados que, de otro modo, se verían comprometidos por los métodos tradicionales de destilación a alta temperatura.

En resumen, la alta eficacia de separación de la destilación molecular no sólo amplía el alcance de los materiales que pueden procesarse eficazmente, sino que también garantiza la producción de productos de gran pureza, lo que la convierte en una técnica indispensable en industrias que exigen la máxima precisión y calidad.

Corto tiempo de calentamiento

La utilización de un rascador para crear una película uniforme en la superficie del evaporador aumenta significativamente el área de evaporación. Esta mejora no sólo agiliza el proceso de destilación, sino que también mitiga los riesgos asociados a la descomposición del material. Al garantizar una película uniforme y eficiente, el rascador desempeña un papel fundamental en la minimización del tiempo necesario para el calentamiento, preservando así la integridad de los materiales sensibles al calor.

En la destilación molecular, el corto tiempo de calentamiento es un factor crítico que la diferencia de los métodos tradicionales de destilación. Los métodos tradicionales suelen requerir una exposición prolongada a altas temperaturas, lo que puede provocar la degradación de compuestos sensibles. En cambio, la destilación molecular aprovecha el rango libre medio molecular para operar a temperaturas muy inferiores a los puntos de ebullición de las materias primas. Este enfoque no sólo reduce el tiempo de destilación, sino que también preserva la calidad y la estabilidad del destilado.

La eficiencia del rascador en la formación de una película uniforme es crucial para la eficacia global del proceso de destilación. Una película uniforme garantiza que todas las partes de la superficie del evaporador estén igualmente expuestas a la fuente de calor, promoviendo una evaporación uniforme. Esta distribución uniforme del calor reduce la posibilidad de puntos calientes, donde el sobrecalentamiento localizado podría causar la descomposición del material. En consecuencia, el proceso de destilación se vuelve más controlado y eficaz, lo que da lugar a productos finales de mayor calidad.

Además, la reducción del tiempo de calentamiento en la destilación molecular contribuye al ahorro energético y a la eficiencia operativa. Al minimizar la duración de la fase de calentamiento, el proceso consume menos energía en comparación con los métodos de destilación tradicionales. Este enfoque de eficiencia energética no sólo reduce los costes operativos, sino que también está en consonancia con las prácticas sostenibles, lo que convierte a la destilación molecular en una opción respetuosa con el medio ambiente para las industrias que trabajan con materiales sensibles al calor.

Productos relacionados

- Circulador de Calentamiento de Temperatura Constante de Alta Temperatura, Baño de Agua, Enfriador, Circulador para Baño de Reacción

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Prensa de Calentamiento de Doble Placa para Laboratorio

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Circulador de baño de agua de refrigeración y calentamiento de 20L para reacción a temperatura constante alta y baja

Artículos relacionados

- Equipos básicos de calentamiento a temperatura constante en laboratorios

- Baño de Agua a Temperatura Constante: Uso, mantenimiento y funcionamiento

- Características y precauciones de los equipos de baño maría de laboratorio

- Inspección de averías en hornos de inducción de vacío: Procedimientos y soluciones esenciales

- Sistemas de calefacción eléctrica(3): Comprensión, ventajas y aplicaciones