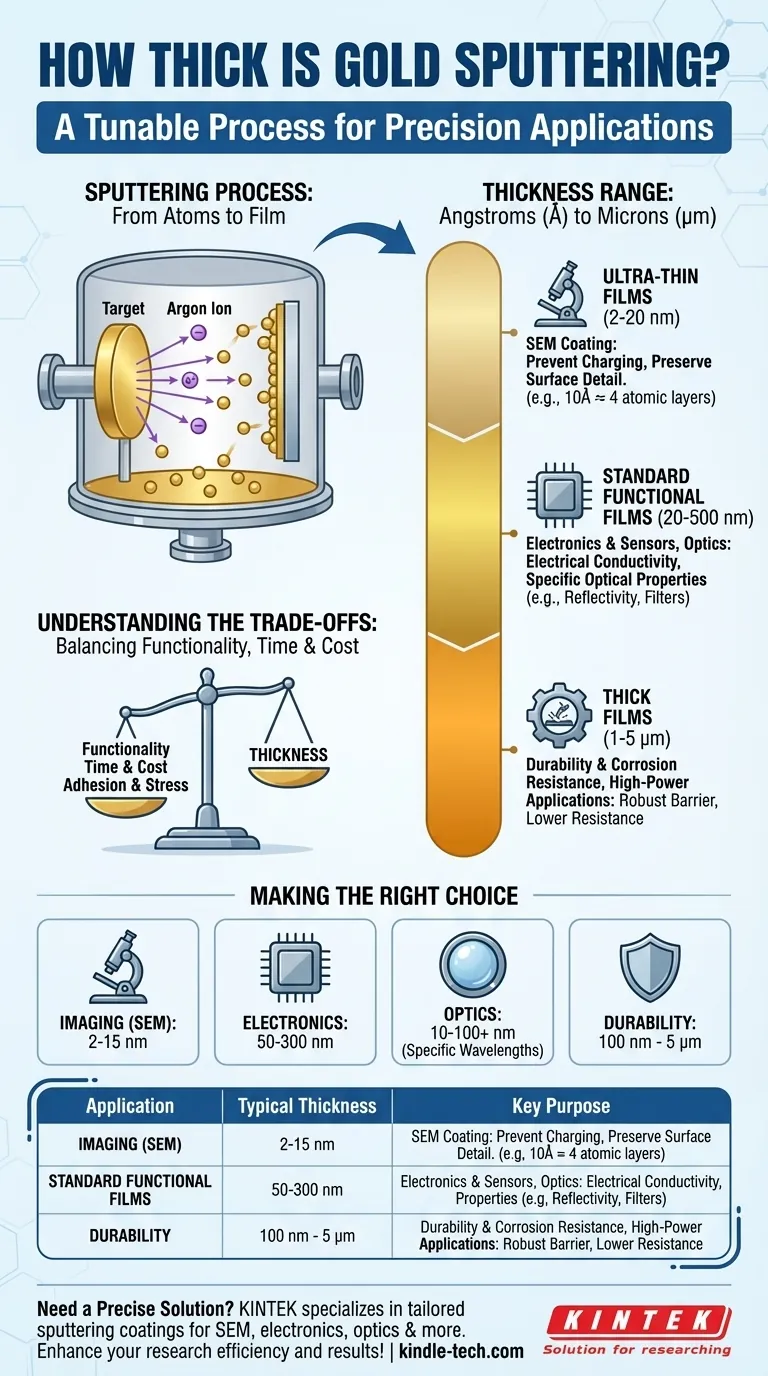

En la práctica, una capa de oro aplicada por pulverización catódica es excepcionalmente delgada. El grosor se controla con precisión y generalmente oscila entre unos pocos angstroms (Å), lo que equivale a solo un puñado de capas atómicas, hasta unos pocos micrones (μm). Este amplio rango permite adaptar la técnica a aplicaciones científicas e industriales altamente específicas.

La conclusión clave es que la pulverización catódica de oro no se trata de un único grosor estándar. Es un proceso de deposición altamente ajustable donde el grosor es la variable principal, diseñado deliberadamente para lograr un resultado deseado, ya sea conductividad eléctrica, transparencia óptica o preparación de la superficie para la obtención de imágenes.

¿Qué es la Pulverización Catódica de Oro?

Para comprender el grosor, primero debe comprender el proceso. La pulverización catódica de oro es un método de deposición física de vapor (PVD) utilizado para crear una película metálica delgada y uniforme sobre un sustrato.

El Mecanismo Central

El proceso tiene lugar en una cámara de vacío. Iones de alta energía, generalmente de un gas inerte como el argón, se aceleran y dirigen hacia una fuente sólida de oro conocida como "blanco" (target). Este bombardeo energético expulsa, o "pulveriza", átomos de oro individuales del blanco.

De Átomos a Película

Estos átomos de oro liberados viajan a través del vacío y se depositan sobre el sustrato (el objeto que se está recubriendo), formando gradualmente una película átomo por átomo. El resultado es un recubrimiento extremadamente uniforme y denso que se adapta con precisión a la superficie del sustrato.

Desmitificando el Rango de Espesor

El rango de "angstroms a micrones" es vasto. El grosor específico elegido depende completamente de la aplicación.

La Escala de Angstrom a Nanómetro (Películas Ultra-Delgadas)

Un angstrom (Å) es una décima parte de un nanómetro (nm). Una película de 10 Å (1 nm) tiene solo alrededor de 4 capas atómicas de grosor.

Estas películas ultra-delgadas, típicamente de 2 a 20 nm, se utilizan más famosamente para recubrir muestras no conductoras para Microscopía Electrónica de Barrido (SEM). Esta capa delgada es justo lo suficiente para evitar la acumulación de carga de electrones sin ocultar los detalles superficiales de la muestra.

La Escala de Nanómetros (Películas Funcionales Estándar)

Este es el rango más común para aplicaciones funcionales. Los espesores de 20 nm a 500 nm son estándar en electrónica, sensores y óptica.

En este rango, la película de oro proporciona una excelente conductividad eléctrica para circuitos y electrodos o propiedades ópticas específicas como alta reflectividad en el espectro infrarrojo.

La Escala de Micrones (Películas Gruesas)

Un micrón (μm) son 1,000 nanómetros. Es posible alcanzar un grosor de 1 a 5 μm con pulverización catódica, pero es menos común, ya que es un proceso lento y costoso.

Estas películas más gruesas están reservadas para aplicaciones que exigen mayor durabilidad, menor resistencia eléctrica para aplicaciones de alta potencia, o una barrera más robusta resistente a la corrosión.

Comprender las Compensaciones

Elegir un grosor de pulverización catódica implica equilibrar factores técnicos y económicos en competencia. El grosor que elija es siempre un compromiso.

Grosor vs. Funcionalidad

Una película ultra-delgada de 5 nm es perfecta para SEM porque es conductora y, al mismo tiempo, semi-transparente a los electrones, preservando los detalles de la superficie. Sin embargo, su resistencia eléctrica sería demasiado alta para un electrodo sensor.

Por el contrario, una película de 200 nm ofrece una excelente conductividad para un electrodo, pero ocultaría por completo los detalles finos de una muestra microscópica.

Grosor vs. Tiempo y Costo

La relación entre el tiempo y el grosor es casi lineal. Duplicar el grosor deseado duplicará aproximadamente el tiempo de proceso y el consumo del costoso blanco de oro.

Lograr una película de un micrón de grosor puede llevar horas, lo que la hace significativamente más costosa que depositar una película a escala nanométrica, lo que podría llevar solo minutos.

Adhesión y Estrés

A medida que la película se vuelve más gruesa, pueden acumularse tensiones internas, lo que podría provocar una mala adhesión o agrietamiento. Esto es especialmente cierto para películas a escala de micrones, que requieren una optimización cuidadosa del proceso para garantizar que permanezcan unidas al sustrato.

Tomar la Decisión Correcta para su Aplicación

Para seleccionar el grosor correcto, primero debe definir su objetivo principal.

- Si su enfoque principal es la obtención de imágenes (SEM): Apunte a una capa ultra-delgada de 2 a 15 nm. Necesita suficiente conductividad para evitar la carga sin ocultar las características de la superficie.

- Si su enfoque principal es la electrónica (electrodos, contactos): Un rango de 50 a 300 nm es un punto de partida común, equilibrando una excelente conductividad con un costo y tiempo de procesamiento razonables.

- Si su enfoque principal es la óptica (espejos, filtros): El grosor es crítico y altamente específico para la longitud de onda deseada; podría ser cualquier cosa desde 10 nm hasta más de 100 nm dependiendo de la reflectividad o transmisión requerida.

- Si su enfoque principal es la durabilidad o la resistencia a la corrosión: Probablemente necesitará una película más gruesa, comenzando desde varios cientos de nanómetros y potencialmente extendiéndose hasta el rango de micrones bajos.

En última instancia, el grosor de una capa de oro pulverizada no es un valor fijo, sino un parámetro diseñado con precisión para satisfacer las demandas de su objetivo científico o industrial específico.

Tabla Resumen:

| Aplicación | Rango de Espesor Típico | Propósito Clave |

|---|---|---|

| Recubrimiento SEM | 2 - 20 nm | Prevenir carga, preservar detalles |

| Electrónica y Sensores | 20 - 500 nm | Conductividad eléctrica, electrodos |

| Óptica (Espejos/Filtros) | 10 - 100+ nm | Reflectividad/transmisión específica |

| Durabilidad/Resistencia a la Corrosión | 100 nm - 5 μm | Barrera robusta, menor resistencia |

¿Necesita una solución precisa de pulverización catódica de oro para su laboratorio? KINTEK se especializa en equipos y consumibles de laboratorio, ofreciendo recubrimientos por pulverización catódica adaptados para SEM, electrónica, óptica y más. Nuestra experiencia garantiza un grosor, adhesión y rendimiento óptimos para su aplicación específica, mejorando la eficiencia y los resultados de su investigación. Contáctenos hoy para discutir los requisitos de su proyecto.

Guía Visual

Productos relacionados

- Láminas de metal de oro, platino y cobre de alta pureza

- Electrodo de Hoja de Oro Electrodos de Oro para Electroquímica

- Horno de Sinterización por Plasma de Chispa Horno SPS

La gente también pregunta

- ¿Por qué se requiere el presinterizado para algunos metales? La clave para piezas de metal en polvo sin defectos

- ¿Cómo funciona el desaglomerado (debinding)? Una guía para la eliminación del aglutinante en piezas MIM e impresas en 3D

- ¿Cuál es el efecto de la presión de pulverización catódica (sputtering)? Domine la energía atómica para películas delgadas superiores

- ¿Qué es el material objetivo de pulverización catódica? El plano para recubrimientos de película delgada de alta calidad

- ¿Qué es el proceso de moldeo por inyección? Una guía para la producción de piezas de alto volumen

- ¿Son rentables los biocombustibles? Desentrañando la compleja economía de la energía renovable

- ¿Cuál es la proporción de muestra de KBr para FTIR? Domine la proporción 1:100 para una preparación perfecta de la pastilla

- ¿Cuál es el uso de un horno en un laboratorio? Herramienta esencial para la transformación de materiales