Las principales desventajas de la extrusión de película soplada son la dificultad para lograr un control preciso del grosor, su complejidad general del proceso y sus velocidades de producción más lentas en comparación con métodos alternativos como la extrusión de película fundida (cast film). Estas limitaciones se derivan de la naturaleza inherente de usar presión de aire para inflar un tubo de polímero fundido, lo que introduce numerosas variables que pueden ser difíciles de gestionar.

Aunque es excelente para crear tubos sin costuras con propiedades mecánicas equilibradas, el proceso de película soplada sacrifica precisión y velocidad por esta capacidad única. Los desafíos centrales tienen sus raíces en la física del enfriamiento por aire y la expansión uniforme de una burbuja de polímero fundido.

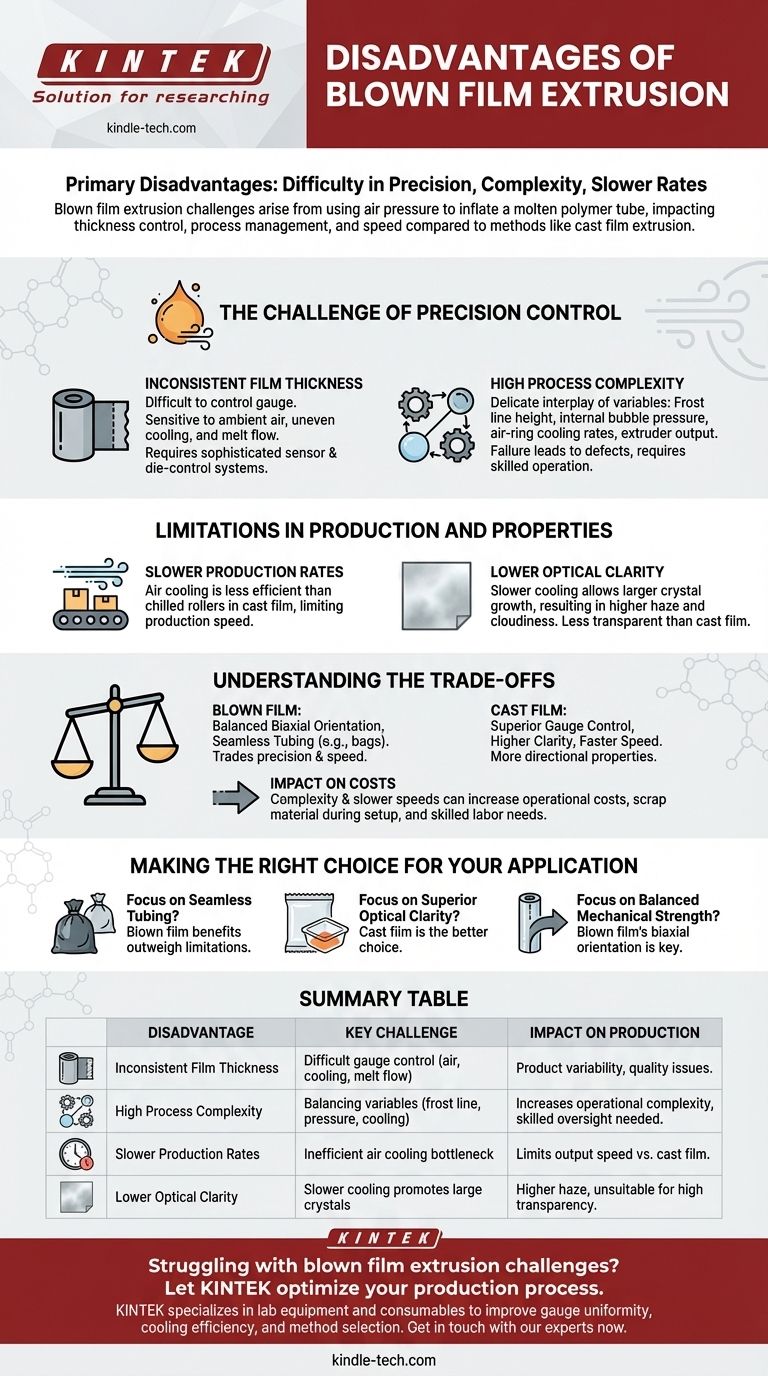

El desafío del control de precisión

Los inconvenientes operativos más significativos de la extrusión de película soplada se relacionan con el mantenimiento de tolerancias estrictas y la estabilidad del proceso. Las pequeñas variaciones pueden tener un efecto en cascada en la calidad del producto final.

Grosor de película inconsistente

Controlar el calibre (grosor) de la película es notoriamente difícil. La expansión de la burbuja fundida es sensible a las corrientes de aire ambiente, el flujo inconsistente del fundido de polímero y el enfriamiento desigual, lo que provoca puntos más gruesos o más delgados en la película.

Lograr un grosor uniforme requiere sistemas sofisticados de sensores y control de la matriz, lo que añade coste y complejidad a la línea de producción.

Alta complejidad del proceso

El proceso de película soplada implica gestionar una interacción delicada de múltiples variables. Factores como la altura de la línea de escarcha, la presión interna de la burbuja, las tasas de enfriamiento del anillo de aire y la salida de la extrusora deben estar perfectamente equilibrados.

Un fallo en el control de cualquiera de estos elementos puede provocar inestabilidad de la burbuja, arrugas u otros defectos, lo que requiere que operadores cualificados los gestionen eficazmente.

Limitaciones en la producción y las propiedades

Más allá del control del proceso, la película soplada tiene limitaciones inherentes con respecto a su velocidad de salida y las cualidades ópticas de la película resultante. Estos factores son críticos al compararla con otros métodos de fabricación.

Tasas de producción más lentas

Las tasas de fabricación de película soplada son significativamente más bajas que las de película fundida. Esto se debe principalmente al proceso de enfriamiento.

El enfriamiento por aire es mucho menos eficiente que los rodillos enfriados utilizados en la extrusión de película fundida. Este cuello de botella de enfriamiento limita la rapidez con la que puede funcionar la línea mientras se sigue produciendo película estable y de alta calidad.

Menor claridad óptica

La película soplada generalmente tiene menor claridad y mayores niveles de neblina (haze) en comparación con la película fundida. El proceso de enfriamiento por aire más lento permite que se formen y crezcan cristales de polímero más grandes.

Estas estructuras cristalinas más grandes dispersan más luz, haciendo que la película parezca más turbia, lo cual es indeseable para aplicaciones que requieren alta transparencia.

Comprender las compensaciones

Elegir un proceso de fabricación de películas requiere una mirada objetiva a los compromisos involucrados. Las desventajas de la película soplada son las compensaciones directas por sus ventajas únicas.

Película soplada frente a película fundida

La compensación central es a menudo entre película soplada y película fundida. La película soplada proporciona una orientación biaxial equilibrada (resistencia tanto en la dirección de la máquina como en la transversal) y crea tubos sin costuras ideales para bolsas.

Por el contrario, la película fundida ofrece un control de calibre superior, mayor claridad y velocidades de producción mucho más rápidas, pero con propiedades que son más direccionales.

Impacto en los costes

La complejidad y las velocidades más lentas pueden generar mayores costes operativos. La configuración inicial puede generar más material de desecho mientras se ajustan los parámetros del proceso, y la necesidad de una supervisión más cualificada puede aumentar los costes laborales.

Tomar la decisión correcta para su aplicación

En última instancia, las "desventajas" de la película soplada solo son desventajas si entran en conflicto con los requisitos principales de su producto.

- Si su enfoque principal es la producción rentable de tubos sin costuras (por ejemplo, bolsas de basura o láminas de construcción): Los beneficios del proceso superan con creces sus limitaciones en el control de precisión.

- Si su enfoque principal es una claridad óptica superior y un grosor uniforme (por ejemplo, envases de alimentos de alta gama o películas de laminación): Los inconvenientes inherentes de la película soplada hacen que la película fundida sea la opción más lógica y eficiente.

- Si su enfoque principal es la resistencia mecánica equilibrada para aplicaciones como el film retráctil: La orientación biaxial de la película soplada es una ventaja clave, y gestionar su complejidad de proceso es una inversión necesaria.

Seleccionar el método de fabricación correcto comienza con una comprensión clara de los requisitos más críticos de su producto final.

Tabla de resumen:

| Desventaja | Desafío clave | Impacto en la producción |

|---|---|---|

| Grosor de película inconsistente | Difícil de controlar el calibre debido a las corrientes de aire, el enfriamiento desigual y las variaciones en el flujo del fundido. | Conduce a la variabilidad del producto y a posibles problemas de calidad. |

| Alta complejidad del proceso | Requiere equilibrar múltiples variables como la altura de la línea de escarcha, la presión de la burbuja y las tasas de enfriamiento. | Aumenta la complejidad operativa y requiere supervisión cualificada. |

| Tasas de producción más lentas | El enfriamiento por aire es menos eficiente que los rodillos enfriados de la película fundida, lo que crea un cuello de botella. | Limita la velocidad de salida en comparación con la extrusión de película fundida. |

| Menor claridad óptica | El enfriamiento más lento promueve la formación de cristales más grandes, lo que resulta en mayor neblina y turbidez. | Inadecuado para aplicaciones que requieren alta transparencia. |

¿Tiene problemas con los desafíos de la extrusión de película soplada? Deje que KINTEK optimice su proceso de producción.

Como especialistas en equipos de laboratorio y consumibles, KINTEK comprende las exigencias precisas del procesamiento de polímeros. Ya sea que esté solucionando problemas de uniformidad de calibre, mejorando la eficiencia de enfriamiento o seleccionando el método adecuado para su aplicación, nuestra experiencia y soluciones de alta calidad pueden ayudarle a superar las limitaciones de la extrusión de película soplada.

Contáctenos hoy para discutir cómo podemos mejorar la eficiencia de fabricación de su película y la calidad del producto.

Póngase en contacto con nuestros expertos ahora

Guía Visual

Productos relacionados

La gente también pregunta

- ¿Qué tamaño tienen las máquinas de moldeo por inyección? Combine el tonelaje con su pieza para obtener calidad y eficiencia

- ¿Por qué es necesario el modo de mezcla dinámica para HPE-CSPE de alta resistencia? Desbloquee un rendimiento superior de elastómero

- ¿Cuál es el principio del calandrado? Mejorar la superficie del tejido con calor y presión

- ¿Qué es una prensa de vulcanización? Herramienta esencial para la fabricación de caucho y la producción de neumáticos

- ¿Cuáles son los tres tipos de laminadores? Una guía para aumentar la eficiencia de su producción de metal

- ¿Qué industria utiliza el moldeo por inyección? Desde la medicina hasta la automoción, está en todas partes

- ¿Qué es un molino de rodillos de dos alturas? Domine la mezcla y prueba precisa de materiales

- ¿Qué es una máquina de moler caucho? Una guía sobre el mezclado frente a la molienda