Los reactores de lecho fluidizado (RLF) presentan importantes desafíos operativos que se derivan directamente de su naturaleza dinámica y turbulenta. Aunque son valorados por su control de temperatura, sus principales desventajas incluyen la erosión severa de los componentes internos, una dinámica de fluidos impredecible que dificulta la eficiencia de la reacción, la pérdida constante de partículas finas y el alto consumo de energía requerido para mantener la fluidización.

Aunque los RLF ofrecen una transferencia de calor y masa inigualable, sus principales desventajas son una consecuencia directa de su entorno caótico y lleno de partículas. Estos desafíos —incluyendo el desgaste mecánico, el contacto ineficiente de los reactivos y la pérdida de material— requieren sistemas de ingeniería significativos y costosos para gestionarlos eficazmente.

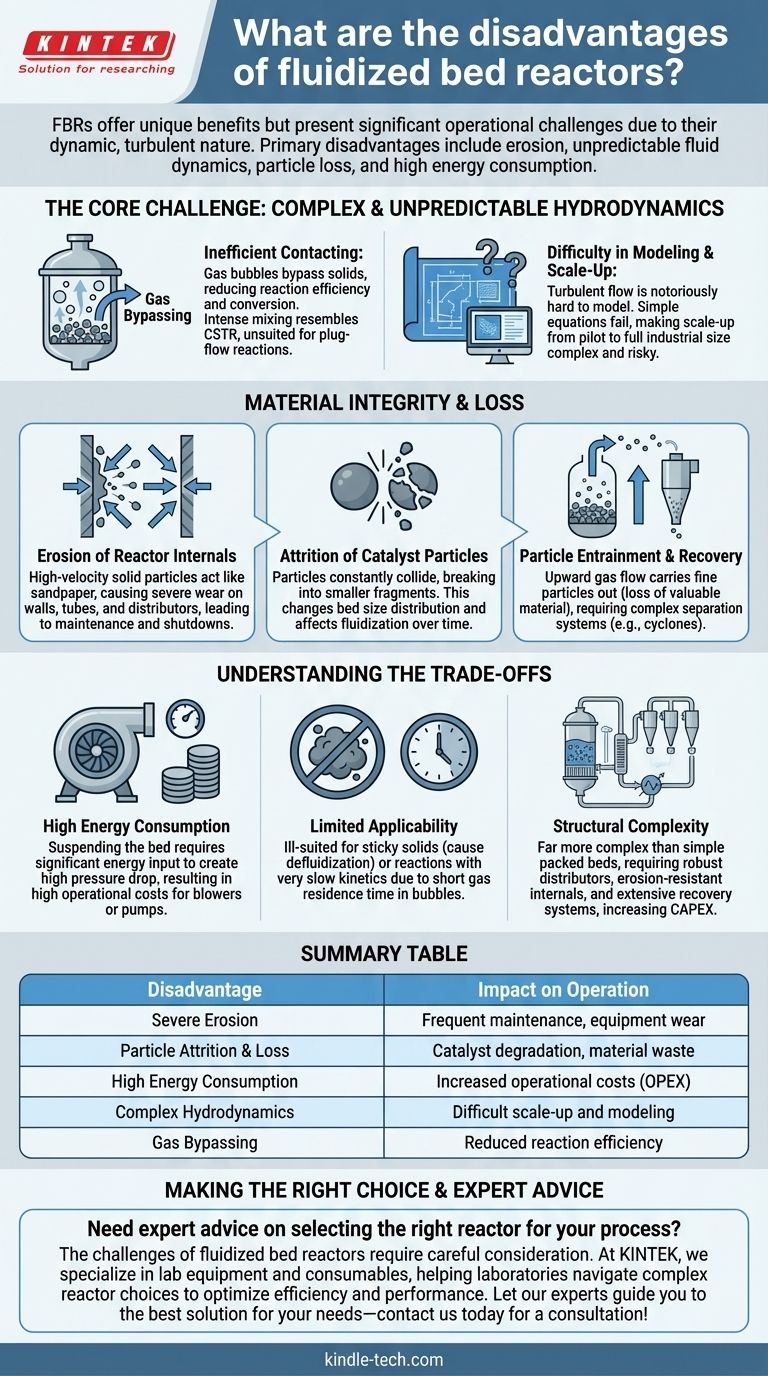

El desafío principal: hidrodinámica compleja e impredecible

El comportamiento "similar a un fluido" de las partículas sólidas es tanto la principal ventaja del RLF como la fuente de sus mayores debilidades. Este entorno está lejos de ser ideal y es difícil de controlar con precisión.

Contacto ineficiente y retro-mezcla

En muchos RLF, especialmente en los reactores de lecho burbujeante, gran parte del gas puede viajar desde la parte inferior hasta la superior dentro de grandes burbujas. Este desvío de gas significa que el reactivo tiene un contacto muy limitado con las partículas sólidas del catalizador, lo que reduce drásticamente la eficiencia y la conversión de la reacción. La intensa mezcla también crea un estado más cercano a un CSTR (Reactor de Tanque Agitado Continuo), lo cual no es adecuado para reacciones que requieren la progresión ordenada de un sistema de flujo en pistón para maximizar el rendimiento.

Dificultad en el modelado y la ampliación

El flujo complejo y turbulento de gas y sólidos es notoriamente difícil de modelar con precisión. Las ecuaciones simples de diseño de reactores no se aplican. Esta incertidumbre complica la predicción del rendimiento y hace que la ampliación de una planta piloto a un reactor industrial de tamaño completo sea un desafío de ingeniería significativo. Un diseño que funciona a pequeña escala puede fallar a gran escala a medida que el comportamiento de las burbujas y los patrones de mezcla cambian de forma impredecible.

Integridad y pérdida de material

El movimiento constante y de alta velocidad de las partículas sólidas abrasivas crea dos problemas mecánicos importantes: el desgaste del equipo y la degradación de las propias partículas.

Erosión de los componentes internos del reactor

Las partículas sólidas, especialmente los catalizadores duros, actúan como papel de lija a alta velocidad. Provocan una erosión severa en las paredes del reactor, los tubos del intercambiador de calor, las placas distribuidoras de gas y las tuberías aguas abajo. Este desgaste continuo conduce a un mantenimiento frecuente, paradas costosas y posibles fallos del equipo.

Atracción de partículas de catalizador

Las partículas no solo golpean las paredes del reactor; chocan constantemente entre sí. Este proceso, conocido como atrición, descompone las partículas en fragmentos más pequeños y polvo. La atrición cambia fundamentalmente la distribución del tamaño del lecho, lo que puede alterar sus propiedades de fluidización con el tiempo.

Arrastre y recuperación de partículas

El flujo ascendente de gas arrastra inevitablemente las partículas más pequeñas (finos), ya sea por atrición o por la alimentación original, fuera del reactor. Este arrastre de partículas representa una pérdida directa de catalizador o reactivo valioso. Para mitigar esto, deben instalarse aguas abajo sistemas de separación complejos y costosos, como una o más etapas de ciclones. Incluso con estos sistemas, cierta pérdida de las partículas más finas es inevitable.

Comprendiendo las compensaciones

Elegir un RLF implica aceptar una serie de cargas operativas a cambio de sus beneficios únicos. Estas compensaciones a menudo giran en torno al costo operativo y la idoneidad del proceso.

Alto consumo de energía

Suspender todo el lecho de sólidos requiere una entrada de energía significativa y continua. El gas o líquido debe ser forzado a través del distribuidor y el propio lecho, creando una alta caída de presión. Esto se traduce directamente en altos costos operativos debido a los grandes sopladores o bombas necesarios para operar el reactor.

Aplicabilidad limitada

Los RLF no son una solución universal. Son particularmente inadecuados para procesos que involucran sólidos pegajosos o aglomerantes, que pueden agruparse y hacer que el lecho se "desfluidice", lo que lleva a una parada completa del proceso. También son una mala elección para reacciones que tienen cinéticas muy lentas, ya que el corto tiempo de residencia del gas en las burbujas impide una conversión adecuada.

Complejidad estructural

En comparación con un reactor de lecho fijo simple, un sistema RLF es mucho más complejo. Requiere placas distribuidoras robustas para asegurar una fluidización uniforme, intercambiadores de calor internos que puedan soportar la erosión y un extenso sistema externo de ciclones y filtros para la recuperación de partículas. Todo esto aumenta el costo de capital (CAPEX) de la unidad.

Tomando la decisión correcta para su proceso

La decisión de utilizar un RLF debe sopesarse cuidadosamente frente a sus inconvenientes inherentes. Su objetivo principal del proceso es el factor más importante.

- Si su enfoque principal es gestionar una reacción altamente exotérmica: El control de temperatura de élite del RLF puede valer el esfuerzo de ingeniería necesario para gestionar la erosión y la pérdida de partículas.

- Si su enfoque principal es lograr la mayor conversión posible de reactivos: El desvío de gas y la retro-mezcla en un RLF son pasivos importantes; un reactor de lecho fijo o tubular probablemente proporcionará un mejor rendimiento.

- Si su enfoque principal es utilizar un catalizador frágil o costoso: Las altas tasas de atrición y arrastre hacen que los RLF sean una opción arriesgada y potencialmente costosa, a menos que invierta mucho en un diseño robusto de partículas y sistemas de recuperación.

En última instancia, la decisión de utilizar un reactor de lecho fluidizado es una compensación de ingeniería entre sus capacidades de transferencia superiores y los costos significativos requeridos para mitigar sus complejidades físicas inherentes.

Tabla resumen:

| Desventaja | Impacto en la Operación |

|---|---|

| Erosión Severa | Mantenimiento frecuente, desgaste del equipo |

| Atracción y Pérdida de Partículas | Degradación del catalizador, desperdicio de material |

| Alto Consumo de Energía | Aumento de los costos operativos (OPEX) |

| Hidrodinámica Compleja | Dificultad de ampliación y modelado |

| Desvío de Gas | Eficiencia de reacción reducida |

¿Necesita asesoramiento experto para seleccionar el reactor adecuado para su proceso? Los desafíos de los reactores de lecho fluidizado requieren una cuidadosa consideración de su aplicación específica. En KINTEK, nos especializamos en equipos y consumibles de laboratorio, ayudando a los laboratorios a navegar por las complejas elecciones de reactores para optimizar la eficiencia y el rendimiento. Deje que nuestros expertos le guíen hacia la mejor solución para sus necesidades: ¡contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

La gente también pregunta

- ¿Qué funciones desempeñan las autoclaves en la síntesis de zeolitas MFI? Domina el crecimiento cristalino hidrotermal

- ¿Cómo demuestra su valor un reactor de alta presión en el envejecimiento acelerado? Predicción rápida de la durabilidad del catalizador

- ¿Cuál es la contribución de un reactor hidrotermal a la construcción de poros graduados? Plantillas de Precisión para TAS

- ¿Cuál es el propósito de usar gas argón de alta pureza en un reactor de alta presión? Asegurar datos precisos de pruebas de corrosión

- ¿Por qué los autoclaves de alta presión son esenciales para preparar agentes de curado de poliamida de base biológica a partir de ácido dímero?