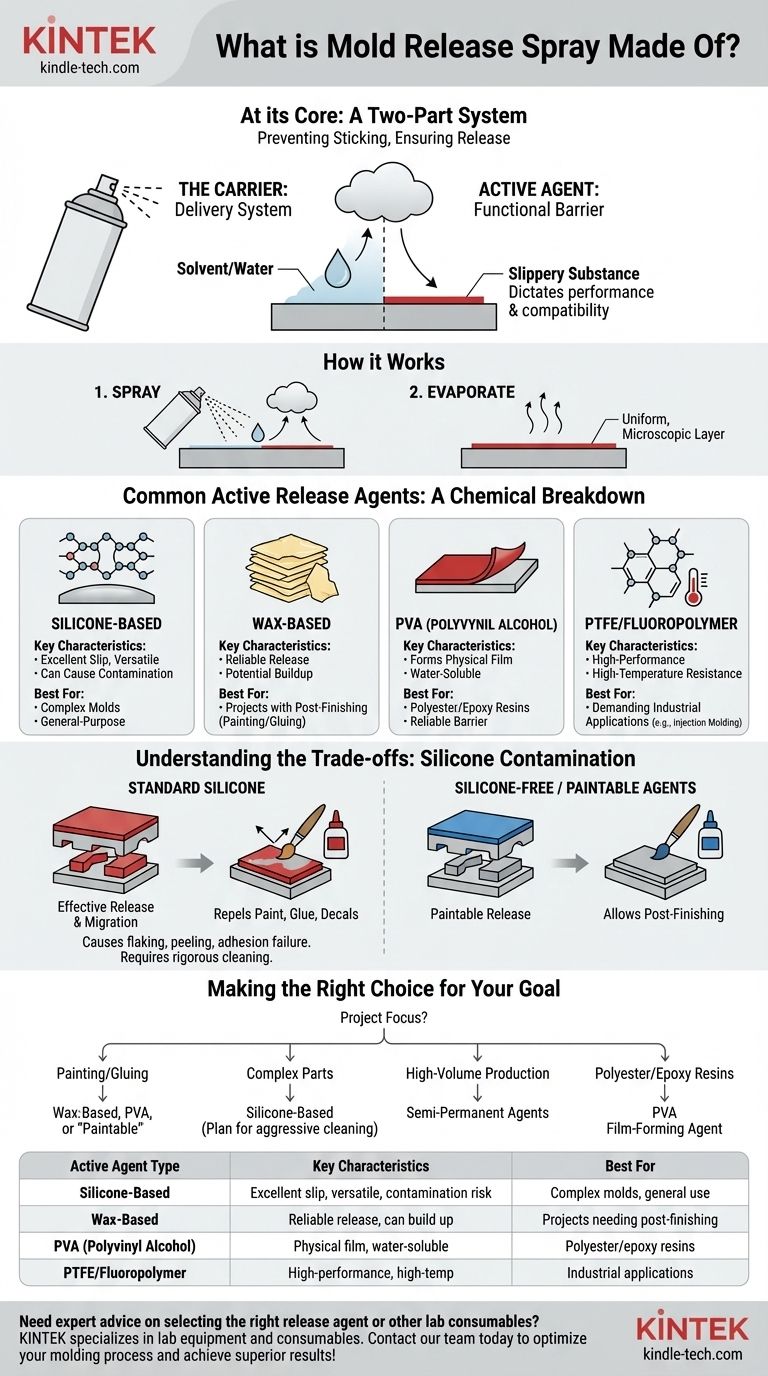

En esencia, el spray desmoldante es un sistema de dos partes diseñado para un único propósito: evitar que un objeto fundido se adhiera a su molde. Combina un agente desmoldante activo con un líquido portador que se evapora después de la aplicación, dejando una película microfina que actúa como barrera.

El químico específico utilizado como agente desmoldante activo es el factor más crítico. Este ingrediente dicta el rendimiento del spray, su compatibilidad con sus materiales y si interferirá con los pasos posteriores a la producción, como la pintura o el pegado.

Cómo funciona el desmoldante: los dos componentes clave

La función de un spray desmoldante es simple pero elegante. Ofrece un recubrimiento antiadherente de manera uniforme sobre la superficie de un molde. Esto se logra mediante la interacción de sus dos componentes principales.

El portador: un sistema de entrega

La mayor parte del líquido en una lata de aerosol es el portador, a menudo un solvente o, en algunos casos, agua. Su único trabajo es disolver el agente activo y transportarlo fuera de la lata en una fina niebla.

Una vez rociado sobre el molde, el portador se evapora rápidamente. Esto deja una capa microscópica perfectamente uniforme del agente desmoldante activo.

El agente activo: la barrera funcional

Este es el componente que realiza el trabajo real. El agente activo es la sustancia resbaladiza que queda en la superficie del molde. Su composición química determina qué tan bien funciona, qué tan duradero es y para qué aplicaciones es más adecuado.

Existen varias familias comunes de agentes activos.

Tipos comunes de agentes desmoldantes activos

Aunque existen muchas formulaciones, la mayoría se encuadran en una de las pocas categorías químicas clave. El término simple "cera" solo describe un tipo de un campo mucho más amplio.

Agentes a base de silicona

La silicona es, sin duda, el agente desmoldante más común y versátil. Es extremadamente eficaz, proporciona un excelente deslizamiento y funciona bien para moldes intrincados o complejos. Es la opción preferida para el moldeo de uso general.

Agentes a base de cera

Esta categoría incluye ceras naturales (como la carnauba) y ceras sintéticas. Proporcionan un desmoldeo fiable, pero a veces pueden acumularse en el molde después de muchos usos, lo que podría ocultar detalles finos. A menudo se prefieren cuando se requiere un acabado posterior.

Agentes de PVA (alcohol polivinílico)

El PVA es un plástico soluble en agua que se aplica a un molde y se deja secar, formando una película física. Es una excelente barrera, especialmente para resinas de poliéster o epoxi, pero es una capa distinta que debe lavarse de la pieza final.

Agentes de PTFE y fluoropolímeros

A menudo conocidos por el nombre comercial Teflon, son agentes de alto rendimiento que ofrecen propiedades de desmoldeo excepcionales y alta resistencia a la temperatura. Son comunes en aplicaciones industriales exigentes como el moldeo por inyección.

Comprender las compensaciones: la contaminación por silicona

El factor más importante a considerar al elegir un agente desmoldante es su impacto potencial en la pieza final.

El problema con la silicona

Los agentes desmoldantes de silicona estándar son increíblemente efectivos porque migran y se transfieren muy fácilmente. Una pequeña cantidad se transferirá del molde a la pieza fundida.

Si bien esto asegura un desmoldeo limpio, esa misma capa microscópica de silicona repelerá casi cualquier cosa que intente aplicar a la pieza más tarde. Esto se conoce como contaminación por silicona.

Impacto en el post-acabado

Si planea pintar, pegar o aplicar calcomanías a su pieza fundida, el uso de un spray desmoldante de silicona estándar hará que estos acabados se descamen, pelen o no se adhieran. La pintura simplemente no puede adherirse a la superficie contaminada con silicona.

Debe usar un agente desmoldante sin silicona o realizar un riguroso proceso de limpieza y preparación de la pieza antes de intentar cualquier trabajo de acabado. Algunos fabricantes ofrecen agentes desmoldantes "pintables" diseñados para evitar este problema.

Tomar la decisión correcta para su objetivo

Seleccione su agente desmoldante en función de los requisitos finales de su proyecto, no solo del proceso de fundición en sí.

- Si su objetivo principal es pintar o pegar la pieza final: Use un agente desmoldante a base de cera, PVA o uno específicamente etiquetado como "pintable" o "sin silicona".

- Si su objetivo principal es el desmoldeo más fácil posible para una pieza compleja: Un agente a base de silicona proporciona el mejor deslizamiento, pero debe planificar una limpieza agresiva de la superficie si tiene la intención de terminar la pieza.

- Si su objetivo principal es la producción de alto volumen: Investigue agentes desmoldantes semipermanentes que se adhieran al molde y duren muchos ciclos, reduciendo la acumulación y el tiempo de reaplicación.

- Si su objetivo principal es la fundición con resinas de poliéster o epoxi: Una película desmoldante de PVA suele ser la opción más fiable para una superficie impecable.

Comprender la química de su agente desmoldante le permite prevenir problemas antes de que comiencen.

Tabla resumen:

| Tipo de agente activo | Características clave | Mejor para |

|---|---|---|

| A base de silicona | Excelente deslizamiento, versátil, puede causar contaminación | Moldes complejos, uso general |

| A base de cera | Desmoldeo fiable, puede acumularse en el molde | Proyectos que requieren post-acabado (pintura/pegado) |

| PVA (Alcohol polivinílico) | Forma una película física, soluble en agua | Resinas de poliéster/epoxi, barrera fiable |

| PTFE/Fluoropolímero | Alto rendimiento, resistencia a altas temperaturas | Aplicaciones industriales exigentes (p. ej., moldeo por inyección) |

¿Necesita asesoramiento experto sobre cómo seleccionar el agente desmoldante adecuado u otros consumibles de laboratorio para sus materiales y requisitos de acabado específicos?

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de los laboratorios. Nuestros expertos pueden ayudarle a elegir los productos perfectos para garantizar fundiciones impecables y un postprocesamiento exitoso. ¡Contacte con nuestro equipo hoy mismo para optimizar su proceso de moldeo y lograr resultados superiores!

Guía Visual

Productos relacionados

La gente también pregunta

- ¿Cómo colaboran los moldes de acero y el equipo hidráulico para el moldeo de alta densidad? Optimizar la preparación del cuerpo en verde FGM WC/Cu

- ¿Cuáles son los factores que afectan el moldeo? Domina las 4 claves para obtener piezas plásticas perfectas

- ¿Cómo mejora una prensa isostática en caliente (HIP) la densificación de W-Cu? Logre una densidad teórica cercana con alta presión

- ¿Para qué se utilizan los moldes? Desbloqueando la producción en masa de piezas de precisión

- ¿Cómo contribuyen los moldes de alta precisión a la formación de membranas electrolíticas de Li6PS5Cl? Lograr una densidad y un grosor perfectos