En ingeniería química, un reactor de lecho fijo es una herramienta fundamental para las reacciones químicas a escala industrial. Es esencialmente un recipiente, típicamente un tubo cilíndrico, lleno de partículas de catalizador sólido. Un fluido, ya sea un gas o un líquido, que contiene los reactivos fluye a través de este lecho estacionario de catalizador, y la reacción química ocurre en la superficie de estas partículas.

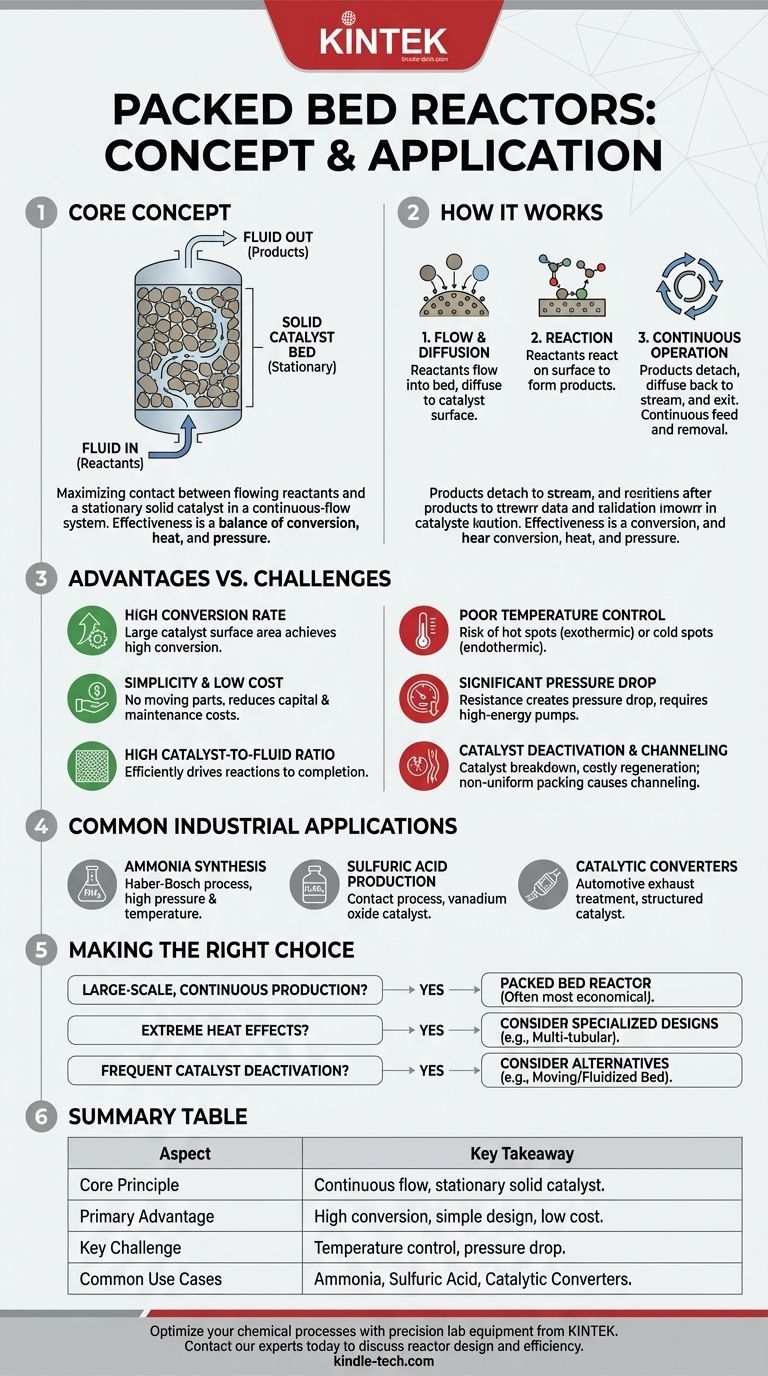

El concepto central de un reactor de lecho fijo es maximizar el contacto entre una corriente de reactivo que fluye y un catalizador sólido estacionario en un sistema de flujo continuo simple. Su eficacia es un equilibrio entre lograr una alta conversión química, gestionar la transferencia de calor y minimizar la caída de presión a través del lecho.

Cómo funciona un reactor de lecho fijo

El funcionamiento de un reactor de lecho fijo se define por la interacción entre el fluido y el catalizador sólido. Comprender esta interacción es clave para entender su diseño y aplicación.

Los componentes principales

El reactor consta de tres elementos principales: el recipiente en sí, el empaquetamiento del catalizador (el "lecho") y la corriente de fluido. Las partículas de catalizador sólido pueden tener forma de gránulos, esferas o gránulos irregulares y se vierten aleatoriamente en el recipiente o, en algunas aplicaciones avanzadas, se disponen en un patrón estructurado.

El mecanismo de reacción

El proceso implica varios pasos. Primero, los reactivos en la corriente de fluido fluyen hacia el lecho. Luego deben difundirse desde la corriente principal de fluido a la superficie de las partículas del catalizador. Una vez en la superficie, reaccionan para formar productos, que luego se desprenden del catalizador y se difunden de nuevo en la corriente de fluido para ser arrastrados fuera del reactor.

Operación de flujo continuo

A diferencia de un reactor por lotes donde los ingredientes se mezclan y se dejan reaccionar durante un tiempo determinado, un lecho fijo opera continuamente. Los reactivos se alimentan constantemente a la entrada, y una corriente de productos se retira constantemente de la salida. La clave es asegurar que el fluido se distribuya uniformemente a través del lecho para usar todo el catalizador de manera efectiva.

Ventajas clave del diseño

Los reactores de lecho fijo son ampliamente utilizados debido a varias ventajas significativas sobre otros tipos de reactores, particularmente para la producción a gran escala.

Alta tasa de conversión

Al empaquetar una gran cantidad de área superficial de catalizador en un volumen dado, estos reactores logran una alta tasa de conversión. Más catalizador significa más oportunidades para que los reactivos interactúen y se transformen en productos a medida que pasan.

Simplicidad y bajo costo operativo

El diseño es mecánicamente simple, sin partes móviles como los agitadores que se encuentran en los reactores de tanque. Esta simplicidad reduce tanto la inversión de capital inicial como los costos de mantenimiento continuos.

Alta relación catalizador-fluido

El diseño crea naturalmente una alta relación de catalizador con el fluido que pasa en un momento dado. Esto es altamente eficiente para llevar las reacciones a su finalización.

Comprendiendo las compensaciones y los desafíos

A pesar de sus ventajas, el diseño del reactor de lecho fijo presenta desafíos críticos que los ingenieros deben resolver.

Control de temperatura deficiente

Este suele ser el mayor desafío. Para reacciones exotérmicas (aquellas que liberan calor), pueden formarse "puntos calientes" peligrosos en el lecho, lo que podría dañar el catalizador o causar reacciones secundarias indeseables. Para reacciones endotérmicas (aquellas que absorben calor), los "puntos fríos" pueden ralentizar la reacción hasta detenerla.

Caída de presión significativa

Forzar un fluido a través de un lecho de partículas densamente empaquetado crea resistencia. Esto resulta en una caída de presión desde la entrada del reactor hasta su salida, lo que requiere bombas o compresores más potentes y que consumen más energía para mantener el flujo.

Desactivación del catalizador

Con el tiempo, el catalizador puede perder su efectividad debido a envenenamiento o degradación física. Reemplazar el catalizador, un proceso llamado regeneración o reempaquetamiento, a menudo requiere un apagado completo del reactor, lo que lleva a un tiempo de inactividad costoso.

El riesgo de canalización

Si el lecho del catalizador no está empaquetado uniformemente, el fluido seguirá el camino de menor resistencia. Este fenómeno, conocido como canalización, hace que grandes porciones del lecho del catalizador sean omitidas, reduciendo drásticamente la eficiencia del reactor.

Aplicaciones industriales comunes

El reactor de lecho fijo es un caballo de batalla de la industria química, responsable de producir algunos de los productos químicos más esenciales del mundo.

Síntesis de amoníaco

El proceso Haber-Bosch, que produce amoníaco para fertilizantes, utiliza reactores de lecho fijo que operan a altas presiones y temperaturas.

Producción de ácido sulfúrico

El proceso de contacto utiliza un lecho fijo de catalizador de óxido de vanadio para convertir el dióxido de azufre en trióxido de azufre, un paso clave en la fabricación de ácido sulfúrico.

Convertidores catalíticos automotrices

Un ejemplo familiar es el convertidor catalítico de su automóvil. Los gases de escape fluyen a través de una estructura de panal recubierta con catalizadores de metales preciosos (un tipo de lecho fijo estructurado) para convertir los contaminantes nocivos en sustancias menos dañinas.

Tomar la decisión correcta para su proceso

La elección de un tipo de reactor depende completamente de las especificidades de la reacción química y los objetivos de producción.

- Si su enfoque principal es la producción continua a gran escala con un catalizador sólido: Un reactor de lecho fijo suele ser la opción más económica y sencilla.

- Si su reacción tiene efectos térmicos extremos (altamente exotérmicos o endotérmicos): Debe considerar diseños especializados como reactores multitubulares o enfrentarse a desafíos significativos con el control de la temperatura.

- Si su catalizador se desactiva rápidamente o requiere manipulación frecuente: Un reactor de lecho móvil o de lecho fluidizado, que permite una eliminación más fácil del catalizador, podría ser una alternativa más práctica.

Comprender estos principios fundamentales y compensaciones le permite seleccionar y diseñar el reactor más efectivo para su transformación química específica.

Tabla resumen:

| Aspecto | Conclusión clave |

|---|---|

| Principio fundamental | Flujo continuo de reactivos a través de un lecho estacionario de partículas de catalizador sólido. |

| Ventaja principal | Altas tasas de conversión debido a una gran superficie de catalizador; diseño simple con bajos costos operativos. |

| Desafío clave | Control de temperatura difícil (riesgo de puntos calientes/fríos) y caída de presión significativa a través del lecho. |

| Casos de uso comunes | Síntesis de amoníaco (Haber-Bosch), producción de ácido sulfúrico (proceso de contacto), convertidores catalíticos automotrices. |

Optimice sus procesos químicos con equipos de laboratorio de precisión de KINTEK.

Ya sea que esté ampliando una reacción catalítica o investigando nuevos métodos de síntesis, tener las herramientas adecuadas es fundamental. KINTEK se especializa en reactores de laboratorio, hornos y consumibles de alta calidad adaptados a las necesidades de los laboratorios de investigación e industriales.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar el diseño de su reactor, optimizar el control de la temperatura y aumentar la eficiencia de su producción.

Guía Visual

Productos relacionados

- Reactor Autoclave de Laboratorio de Alta Presión para Síntesis Hidrotermal

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

- Mini Reactor Autoclave de Alta Presión SS para Uso en Laboratorio

- Reactor de Presión de Laboratorio Autoclave de Alta Presión de Acero Inoxidable

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

La gente también pregunta

- ¿Cuáles son las desventajas de los reactores por lotes? Comprender las limitaciones para la producción a gran escala.

- ¿Cuáles son las ventajas de usar reactores agitados de grado de laboratorio para la oxidación de glucosa? Mejora la eficiencia de la transferencia de masa

- ¿Cuál es la importancia de utilizar un reactor de alta presión al evaluar la estabilidad de los catalizadores de óxido metálico? Descúbrelo ahora

- ¿Por qué es necesario un reactor de doble pared con revestimiento de titanio para la gasificación en agua supercrítica (SCWG)? Garantizar la seguridad y la pureza de los datos

- ¿Cuáles son las ventajas técnicas de utilizar un reactor HTC para biochar? Optimizar el procesamiento de biomasa húmeda

- ¿Cómo facilita un reactor hidrotermal de alta presión la síntesis de hidroxiapatita mesoporosa? Domina el proceso

- ¿Qué papel juega un reactor de alta presión en la SHS? Lograr una síntesis precisa de fases MAX dopadas con manganeso

- ¿Cuál es el propósito de usar revestimientos de oro, platino o cuarzo en reactores hidrotermales? Garantizar la pureza y la longevidad