En esencia, el sputtering de RF (Radiofrecuencia) es una técnica de recubrimiento basada en el vacío utilizada para depositar películas extremadamente delgadas de material sobre una superficie. Funciona bombardeando un material fuente (el "blanco" o "diana") con gas ionizado en un plasma, expulsando físicamente átomos para que puedan asentarse en un sustrato. El diferenciador clave del sputtering de RF es el uso de un campo eléctrico alterno, lo que lo hace excepcionalmente capaz de depositar materiales aislantes o no conductores.

Si bien todas las técnicas de sputtering expulsan físicamente átomos de un blanco para recubrir un sustrato, el sputtering de RF resuelve específicamente el problema de la acumulación de carga eléctrica. Esto le permite depositar películas de alta calidad de materiales no metálicos como cerámicas y óxidos, una tarea que métodos más simples como el sputtering de CC no pueden realizar.

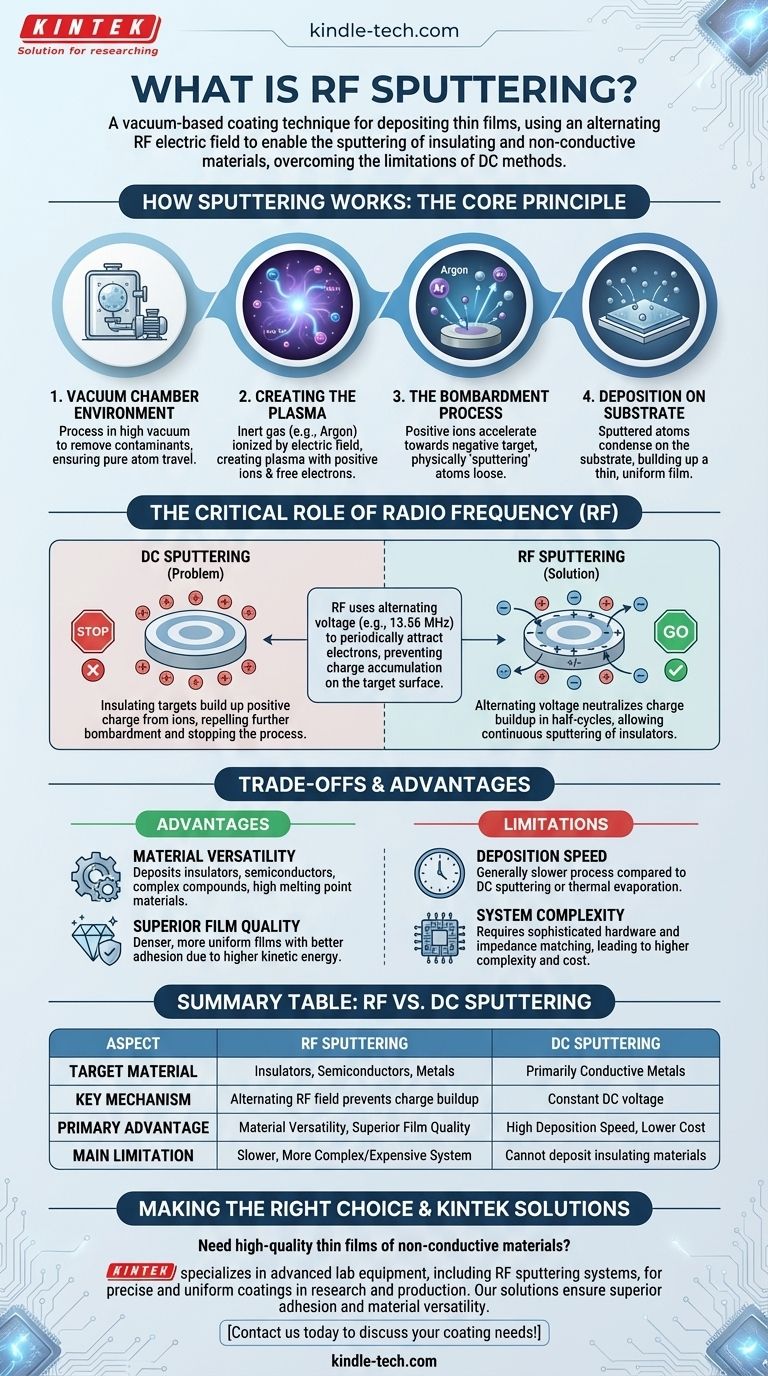

Cómo funciona el Sputtering: El principio central

Para comprender la ventaja específica de la RF, primero debemos entender el proceso general de deposición por sputtering, que es una forma de Deposición Física de Vapor (PVD).

El entorno de la cámara de vacío

Todo el proceso tiene lugar dentro de una cámara de alto vacío. Eliminar el aire y otras partículas es fundamental para asegurar que los átomos pulverizados puedan viajar desde el blanco hasta el sustrato sin colisionar con contaminantes.

Creación del Plasma

Se introduce un gas inerte, comúnmente argón, en la cámara a baja presión. Se aplica un fuerte campo eléctrico, que arranca electrones de los átomos de argón, creando un gas ionizado y brillante conocido como plasma. Este plasma consta de iones de argón cargados positivamente y electrones libres.

El proceso de bombardeo

Al material blanco, que sirve como cátodo, se le da un potencial eléctrico negativo. Esto atrae a los iones de argón cargados positivamente del plasma, que se aceleran hacia el blanco a gran velocidad.

Estos iones energéticos actúan como chorros de arena a escala atómica, chocando contra el blanco y transfiriendo su momento. Esta colisión expulsa físicamente, o "pulveriza" (sputters), átomos individuales del material blanco.

Deposición en el sustrato

Los átomos del blanco expulsados viajan a través de la cámara de vacío y se condensan en el sustrato (el objeto que se está recubriendo), construyendo gradualmente una película delgada y uniforme.

El papel crítico de la Radiofrecuencia (RF)

El proceso simple descrito anteriormente funciona perfectamente para blancos conductores, como los metales. Sin embargo, falla por completo para los blancos aislantes. Aquí es donde la RF se vuelve esencial.

El problema con los blancos aislantes

Si utiliza un voltaje negativo constante (Corriente Continua o CC) con un blanco aislante (como una cerámica), los iones de argón positivos que golpean su superficie no tienen a dónde ir. Su carga positiva se acumula en la superficie del blanco.

Esta acumulación de carga positiva neutraliza rápidamente el potencial negativo del cátodo, creando efectivamente un escudo eléctrico que repele cualquier otro ion de argón entrante. El proceso de sputtering se detiene casi de inmediato.

La solución de RF: Alternar el voltaje

El sputtering de RF soluciona esto reemplazando el voltaje de CC constante con un voltaje de radiofrecuencia alterno (típicamente 13.56 MHz). Este campo invierte rápidamente su polaridad millones de veces por segundo.

En la primera mitad del ciclo, el blanco es negativo, atrayendo iones de argón para el bombardeo y pulverización al igual que en el proceso de CC.

En la segunda semiciclo, el blanco se vuelve brevemente positivo. Durante esta fase, atrae los electrones altamente móviles del plasma, que inundan la superficie y neutralizan la carga positiva acumulada durante la fase de pulverización. Esto "reinicia" la superficie del blanco, permitiendo que el proceso de sputtering continúe indefinidamente.

Comprender las compensaciones y ventajas

El sputtering de RF es una herramienta poderosa, pero es importante entender dónde sobresale y cuáles son sus limitaciones.

Ventaja clave: Versatilidad del material

La razón principal para usar el sputtering de RF es su capacidad para depositar prácticamente cualquier material, incluidos aislantes, semiconductores y compuestos complejos que no pueden ser manejados por el sputtering de CC. También es excelente para depositar materiales con puntos de fusión muy altos y aleaciones que son difíciles de procesar con otros métodos.

Ventaja clave: Calidad de película superior

Los átomos pulverizados tienen una energía cinética significativamente mayor que los de la evaporación térmica. Esto da como resultado películas que son más densas, más uniformes y que tienen una adhesión mucho mejor al sustrato.

Limitación principal: Velocidad de deposición

En general, el sputtering de RF es un proceso más lento en comparación con las técnicas de sputtering de CC o evaporación térmica. El tiempo requerido para depositar una película de cierto grosor suele ser mayor.

Limitación principal: Complejidad del sistema

Los sistemas de potencia de RF requieren hardware más sofisticado, incluida una red de adaptación de impedancia para transferir energía eficientemente al plasma. Esto hace que los sistemas de sputtering de RF sean más complejos y costosos que sus contrapartes de CC.

Tomar la decisión correcta de deposición

Seleccionar el método de deposición correcto depende completamente de su material y los objetivos del proyecto.

- Si su enfoque principal es depositar materiales conductores (metales) rápidamente: El sputtering magnetrón de CC es a menudo una opción más rápida y rentable.

- Si su enfoque principal es depositar materiales no conductores (cerámicas, óxidos, polímeros): El sputtering de RF es la solución esencial y estándar de la industria.

- Si su enfoque principal es la máxima calidad, densidad y adhesión de la película para cualquier tipo de material: El sputtering de RF proporciona resultados superiores en comparación con métodos más simples como la evaporación térmica.

En última instancia, elegir el sputtering de RF se trata de permitir la deposición de alta precisión de materiales con los que de otro modo sería imposible trabajar.

Tabla de resumen:

| Aspecto | Sputtering de RF | Sputtering de CC |

|---|---|---|

| Material del blanco | Aislantes, Semiconductores, Metales | Principalmente Metales Conductores |

| Mecanismo clave | Campo de RF alterno previene la acumulación de carga | Voltaje de CC constante |

| Ventaja principal | Versatilidad de materiales, Calidad de película superior | Alta velocidad de deposición, Menor costo |

| Limitación principal | Más lento, Sistema más complejo/costoso | No puede depositar materiales aislantes |

¿Necesita depositar películas delgadas de alta calidad de materiales no conductores?

KINTEK se especializa en equipos de laboratorio avanzados, incluidos sistemas de sputtering de RF, para ayudarle a lograr recubrimientos precisos y uniformes para sus necesidades de investigación o producción. Nuestras soluciones están diseñadas para laboratorios que requieren una adhesión de película superior y versatilidad de materiales.

¡Contáctenos hoy para discutir cómo nuestra tecnología de sputtering puede mejorar sus procesos de recubrimiento!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Electrodo de disco de platino giratorio para aplicaciones electroquímicas

- Electrodo de disco giratorio (disco de anillo) RRDE / compatible con PINE, ALS japonés, Metrohm suizo de carbono vítreo platino

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Para qué se utiliza un rotavapor? Consiga una evaporación rápida y suave de disolventes para su laboratorio

- ¿Qué es el plasma de magnetrón? Una guía para la deposición de películas delgadas de alta eficiencia

- ¿Cuáles son los 3 beneficios de la energía de biomasa? Convertir residuos en energía renovable

- ¿Cuáles son los fallos relacionados con las operaciones de tratamiento térmico? Prevenir la distorsión, el agrietamiento y las manchas blandas

- ¿Cuál es el material de la prensa de filtro? Por qué el polipropileno reforzado es el estándar de la industria

- ¿Cuáles son los diferentes tipos de filtros prensa? Eligiendo el diseño adecuado para su separación líquido-sólido

- ¿Qué tan gruesa es la deposición por pulverización catódica de oro? Logre recubrimientos precisos desde Angstroms hasta micrones

- ¿Cuál es la diferencia entre la temperatura de sinterización y la de fusión? Elegir el proceso térmico adecuado para sus materiales