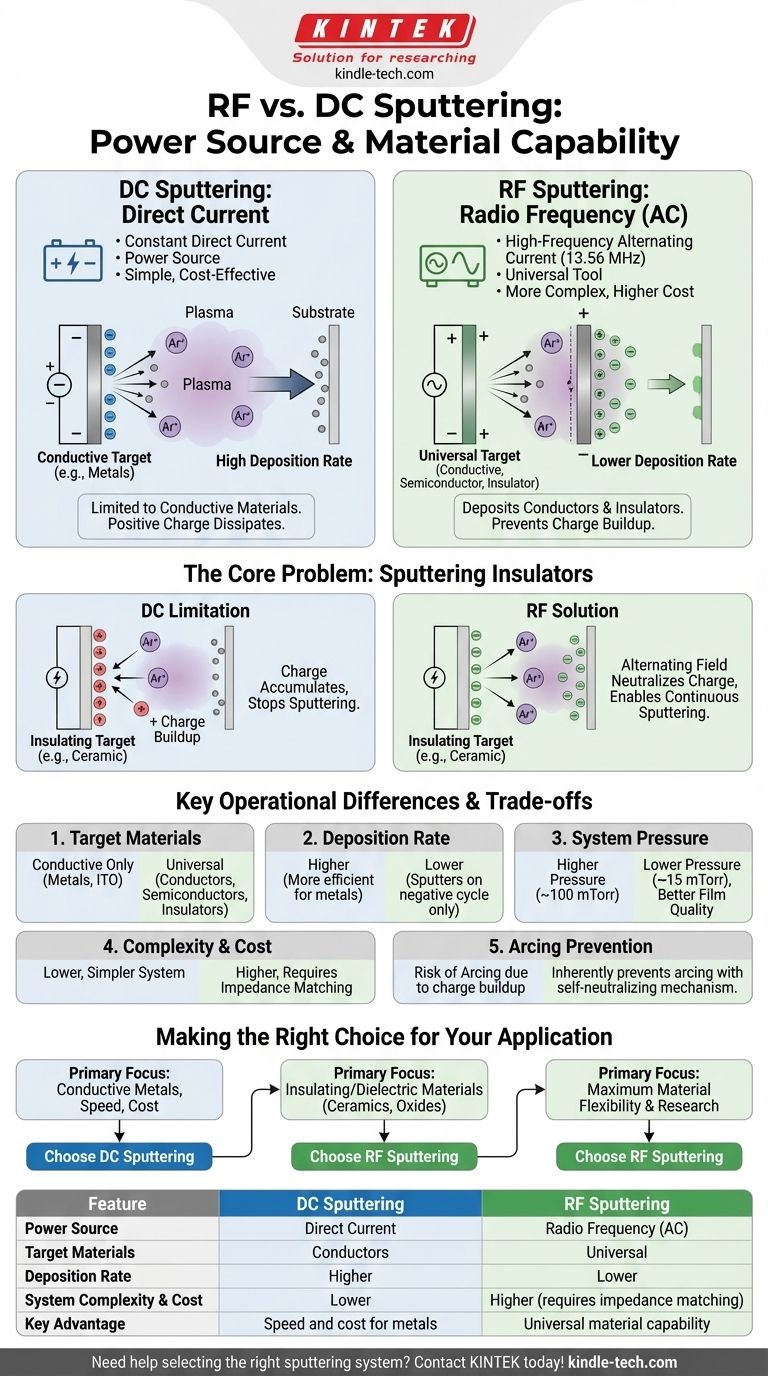

En esencia, la diferencia entre la pulverización catódica por RF y por CC radica en la fuente de energía, una distinción que determina directamente los tipos de materiales que se pueden depositar. La pulverización catódica por RF (Radiofrecuencia) utiliza una corriente alterna (CA) de alta frecuencia, mientras que la pulverización catódica por CC (Corriente Continua) utiliza una corriente continua constante. Esto convierte a la pulverización catódica por RF en una herramienta universal tanto para materiales conductores como aislantes, mientras que la pulverización catódica por CC se restringe al depósito de materiales que pueden conducir electricidad.

La elección entre la pulverización catódica por RF y por CC no se trata de qué método es "mejor", sino de cuál es el apropiado para su material objetivo. La pulverización catódica por CC es un método más simple, a menudo más rápido para metales conductores, mientras que el campo alterno de la pulverización catódica por RF es esencial para superar la acumulación de carga al depositar materiales aislantes no conductores.

El problema central: Pulverización catódica de materiales aislantes

La necesidad de la pulverización catódica por RF surgió de una limitación fundamental en el proceso de pulverización catódica por CC. Comprender esta limitación es clave para entender la diferencia.

La limitación de la pulverización catódica por CC: Acumulación de carga positiva

En la pulverización catódica por CC, se aplica una carga negativa constante de alto voltaje al material objetivo que se desea depositar. Este objetivo cargado negativamente atrae iones cargados positivamente (típicamente argón) del plasma.

Estos iones golpean el objetivo con la fuerza suficiente para desprender físicamente átomos de su superficie; este es el proceso de "pulverización catódica". Los átomos desprendidos viajan y recubren el sustrato.

Esto funciona perfectamente para objetivos conductores, como los metales, porque el objetivo puede disipar la carga positiva de los iones impactantes. Sin embargo, si el objetivo es un aislante (como una cerámica o un óxido), no puede conducir electricidad. La carga positiva de los iones se acumula rápidamente en la superficie del objetivo, neutralizando el potencial negativo y repeliendo más iones positivos, deteniendo efectivamente el proceso de pulverización catódica.

La solución de pulverización catódica por RF: Alternando el campo

La pulverización catódica por RF resuelve este problema utilizando una corriente alterna, típicamente a una frecuencia estándar de la industria de 13.56 MHz. El potencial eléctrico del objetivo cambia rápidamente entre negativo y positivo millones de veces por segundo.

Durante el semiciclo negativo, el objetivo se comporta como un objetivo de CC, atrayendo iones positivos y pulverizando átomos. Es entonces cuando ocurre la deposición.

Durante el semiciclo positivo, mucho más corto, el objetivo atrae una avalancha de electrones móviles del plasma. Estos electrones neutralizan instantáneamente la carga positiva que se acumuló en la superficie aislante, "reiniciándola" para el siguiente ciclo de pulverización. Esta neutralización constante de la carga es lo que permite la pulverización catódica continua de cualquier material.

Diferencias operativas clave

La física subyacente de la fuente de energía crea varias diferencias prácticas en cómo operan estos dos sistemas.

Materiales objetivo: El factor decisivo

Esta es la distinción más crítica.

- Pulverización catódica por CC: Solo efectiva para materiales eléctricamente conductores, como la mayoría de los metales y óxidos conductores transparentes como el ITO.

- Pulverización catódica por RF: Universal. Puede depositar conductores, semiconductores y aislantes (dieléctricos), lo que la hace esencial para cerámicas, óxidos y otros compuestos no conductores.

Tasa de deposición

Para un material conductor dado que puede ser pulverizado por cualquiera de los métodos, la pulverización catódica por CC generalmente ofrece una tasa de deposición más alta.

Esto se debe a que la pulverización en un sistema de RF solo ocurre durante la porción negativa del ciclo de CA. La pulverización catódica por CC, por el contrario, está "siempre activa", lo que lleva a un proceso más rápido y eficiente para los metales.

Presión del sistema y plasma

La pulverización catódica por RF puede mantener un plasma estable a una presión de operación más baja (a menudo por debajo de 15 mTorr) en comparación con la pulverización catódica por CC (que puede requerir hasta 100 mTorr).

Una presión más baja reduce la posibilidad de que los átomos pulverizados colisionen con las moléculas de gas en su camino hacia el sustrato. Esto crea una trayectoria de deposición más directa, "en línea de visión", lo que puede mejorar la densidad y la calidad de la película delgada final.

Comprendiendo las compensaciones

Elegir una técnica de pulverización implica equilibrar la capacidad con la complejidad y el costo.

Complejidad y costo

Los sistemas de pulverización catódica por CC son mecánicamente y electrónicamente más simples. Una fuente de alimentación de CC de alto voltaje es relativamente sencilla, lo que hace que el sistema general sea menos costoso y más fácil de mantener.

Los sistemas de pulverización catódica por RF son más complejos. Requieren un generador de RF dedicado y una red de adaptación de impedancia, un componente crítico que ajusta la carga eléctrica para asegurar que la máxima potencia se transfiera al plasma, no que se refleje de vuelta a la fuente. Esta complejidad adicional aumenta el costo del sistema.

Velocidad vs. Versatilidad

La compensación central es clara:

- La CC ofrece velocidad y rentabilidad, pero está limitada a objetivos conductores.

- La RF ofrece versatilidad universal de materiales, pero a costa de tasas de deposición más bajas y mayor complejidad del sistema.

Prevención de arcos

En los sistemas de CC, la acumulación de carga en cualquier parche aislante o contaminante en un objetivo puede provocar una descarga eléctrica repentina y dañina conocida como arco. El mecanismo de auto-neutralización de la pulverización catódica por RF previene inherentemente este tipo de acumulación de carga, lo que resulta en un plasma más estable y protege el objetivo de daños.

Tomando la decisión correcta para su aplicación

Su decisión finalmente depende del material que necesita depositar y de sus prioridades operativas.

- Si su enfoque principal es depositar metales conductores de forma rápida y rentable: La pulverización catódica por CC es casi siempre la opción superior.

- Si su enfoque principal es depositar materiales aislantes o dieléctricos (como cerámicas u óxidos): La pulverización catódica por RF es el método necesario y estándar.

- Si su enfoque principal es la máxima flexibilidad de materiales en un entorno de investigación: La pulverización catódica por RF proporciona la versatilidad para trabajar con cualquier tipo de material objetivo.

Comprender esta distinción central en la gestión de carga le permite seleccionar la herramienta precisa para su objetivo de deposición de película delgada.

Tabla resumen:

| Característica | Pulverización catódica por CC | Pulverización catódica por RF |

|---|---|---|

| Fuente de energía | Corriente Continua (CC) | Radiofrecuencia (CA) |

| Materiales objetivo | Conductores (Metales, ITO) | Conductores, Semiconductores, Aislantes |

| Tasa de deposición | Mayor para conductores | Menor |

| Complejidad y costo del sistema | Menor | Mayor (requiere adaptación de impedancia) |

| Ventaja clave | Velocidad y costo para metales | Capacidad universal de materiales |

¿Necesita ayuda para seleccionar el sistema de pulverización catódica adecuado para los materiales únicos de su laboratorio?

Ya sea que esté depositando metales conductores o cerámicas aislantes complejas, elegir el método de pulverización catódica correcto es fundamental para los resultados de su investigación y producción. KINTEK se especializa en proporcionar equipos de laboratorio de alta calidad, incluidos sistemas de pulverización catódica, para satisfacer sus necesidades específicas de deposición de película delgada.

Deje que nuestros expertos le guíen hacia la solución óptima. Contáctenos hoy para discutir su aplicación y descubra cómo KINTEK puede mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Por qué se requiere un aparato de coprecipitación de alta precisión para la síntesis de Mg-Al-Zn? Optimizar el rendimiento del adsorbente.

- ¿Cuál es la temperatura para la pirólisis lenta? Maximice el rendimiento de biocarbón a 400°C

- ¿Qué es el proceso de sinterización de polvos? Una guía para la fabricación de forma neta

- ¿Cuánto dura la pirólisis rápida? Logre altos rendimientos de bioaceite en menos de 2 segundos

- ¿Cuáles son los usos del aceite de pirólisis? Desbloquee su potencial como biocombustible para calor, energía y productos químicos

- ¿Qué características incluyen los congeladores ULT modernos para la monitorización y la seguridad? Proteja sus muestras críticas con un diseño inteligente

- ¿Qué temperatura se requiere para la soldadura fuerte (brazing)? Una guía para el flujo perfecto del metal de aporte y uniones resistentes

- ¿Cuál es la principal fuente de biocarbón? Desbloquee el poder de las materias primas sostenibles