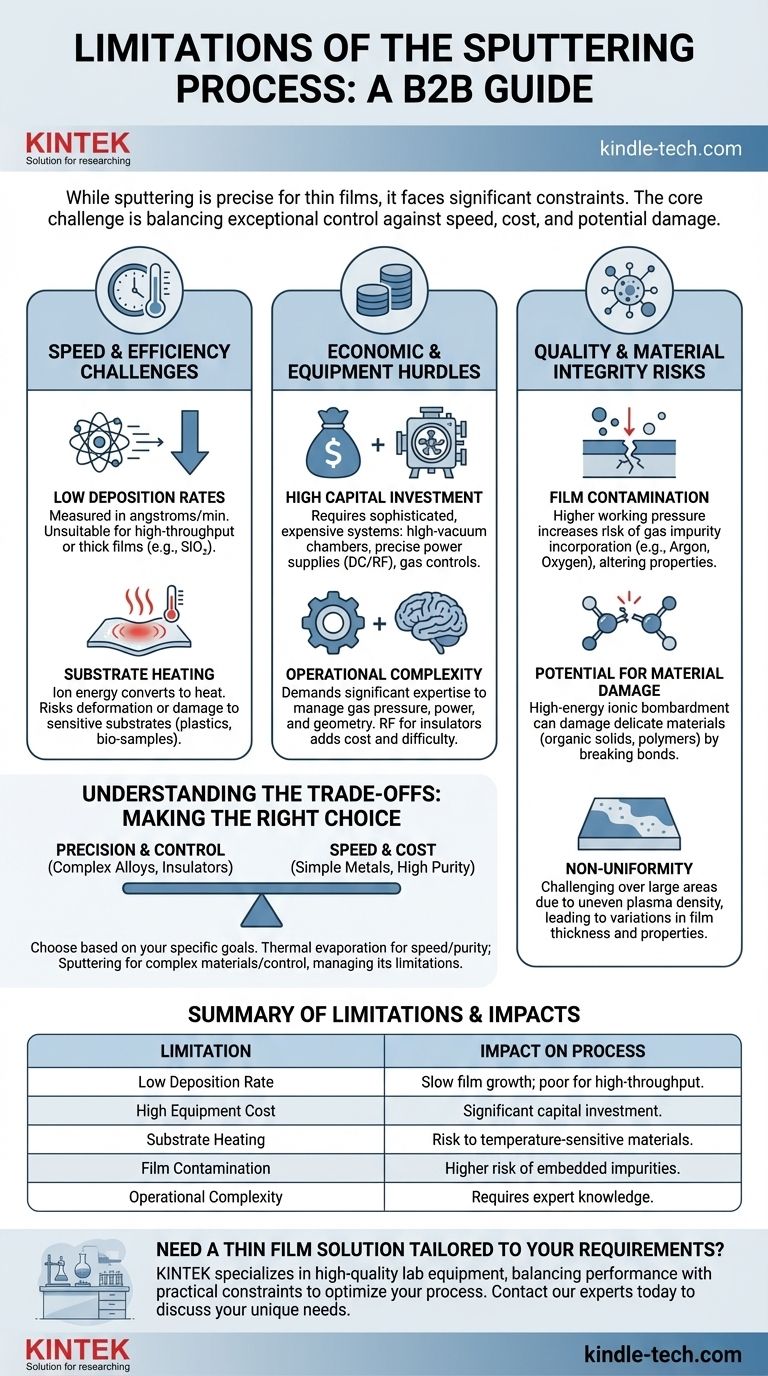

Si bien la pulverización catódica es un método muy versátil y preciso para crear películas delgadas, está limitado por varias limitaciones significativas. Los principales inconvenientes son su velocidad de deposición relativamente baja, el alto costo y la complejidad del equipo requerido, el potencial de daño por calor al sustrato y un mayor riesgo de contaminación de la película en comparación con otras técnicas de deposición al vacío.

El desafío central de la pulverización catódica radica en equilibrar su excepcional control sobre las propiedades de la película, como la composición y la adhesión, frente a sus costos prácticos en términos de velocidad, inversión de capital y potencial de daño o impurezas inducidas por el proceso.

El desafío de la velocidad y la eficiencia

La pulverización catódica es fundamentalmente un proceso físico y mecánico a nivel atómico. Esta naturaleza deliberada y controlada es responsable de su precisión, pero también crea limitaciones inherentes en la velocidad y la gestión térmica.

Bajas tasas de deposición

La pulverización catódica funciona expulsando físicamente átomos de un material objetivo uno por uno mediante bombardeo iónico. Este es un mecanismo de transferencia inherentemente menos eficiente que los procesos a granel como la evaporación térmica.

En consecuencia, las tasas de deposición a menudo se miden en angstroms o nanómetros por minuto. Esto puede hacer que no sea adecuado para aplicaciones que requieren películas muy gruesas o fabricación de alto rendimiento donde la velocidad es un factor económico crítico. Ciertos materiales, como el dióxido de silicio (SiO₂), son notoriamente lentos de depositar mediante pulverización catódica.

Calentamiento del sustrato

La energía transferida desde los iones bombardeantes no solo se utiliza para expulsar átomos objetivo; una porción significativa se convierte en calor. Este calor se irradia desde el objetivo e incide sobre el sustrato, provocando que su temperatura aumente.

Para sustratos sensibles a la temperatura, como plásticos, polímeros o muestras biológicas, este calentamiento puede causar deformación, degradación o daño. Gestionar esto a menudo requiere sistemas de enfriamiento de sustrato complejos y costosos, lo que puede reducir aún más las tasas de producción y aumentar el consumo de energía.

Obstáculos económicos y de equipo

La precisión de la pulverización catódica tiene un costo financiero y operativo significativo, lo que crea una alta barrera de entrada en comparación con métodos de deposición más simples.

Alta inversión de capital

Los sistemas de pulverización catódica son sofisticados y caros. Requieren una cámara de alto vacío, fuentes de alimentación potentes y estables (CC o RF), sistemas de control de flujo de gas precisos para el gas de pulverización catódica (como Argón) y, a menudo, soportes de sustrato avanzados con capacidades de calentamiento o enfriamiento. Este desembolso de capital puede ser prohibitivo para laboratorios más pequeños o líneas de producción sensibles al costo.

Complejidad operativa

Operar un sistema de pulverización catódica de manera efectiva requiere una experiencia significativa. Un operador debe comprender la compleja interacción entre la presión del gas, la potencia, el material objetivo y la geometría de la cámara para lograr las propiedades de película deseadas. Además, la pulverización catódica de materiales aislantes requiere una fuente de alimentación de radiofrecuencia (RF) más compleja y costosa en lugar de una fuente de CC más simple, lo que añade otra capa de gasto y dificultad operativa.

Comprender las compensaciones: calidad e integridad del material

Aunque se sabe que produce películas densas y de alta adhesión, el proceso de pulverización catódica en sí puede introducir imperfecciones y limitaciones que deben gestionarse cuidadosamente.

Riesgo de contaminación de la película

La pulverización catódica generalmente opera a una presión de trabajo más alta (un vacío más bajo) que técnicas como la evaporación térmica. La cámara contiene una cantidad significativa de gas de pulverización catódica (por ejemplo, Argón).

Este entorno aumenta la probabilidad de que átomos errantes, ya sea del gas de pulverización catódica o de gases residuales como el oxígeno y el vapor de agua en la cámara, queden incrustados en la película en crecimiento. Esta incorporación de impurezas puede alterar las propiedades eléctricas, ópticas o mecánicas de la película.

Potencial de daño al material

El bombardeo iónico de alta energía es indiscriminado. Puede dañar materiales delicados que se están depositando, como sólidos orgánicos o polímeros complejos. La energía cinética puede romper enlaces químicos, alterando la estructura fundamental del material y haciéndolo inútil para su aplicación prevista.

No uniformidad en áreas grandes

Para aplicaciones a gran escala, como el recubrimiento de vidrio arquitectónico o pantallas grandes, lograr una película perfectamente uniforme puede ser un desafío. En sistemas de pulverización catódica rectangulares grandes, la densidad del plasma puede ser desigual en la cara del objetivo. Esto conduce a diferentes tasas de pulverización catódica en diferentes lugares, lo que resulta en variaciones en el espesor y las propiedades de la película a través del sustrato.

Tomar la decisión correcta para su objetivo

Comprender estas limitaciones es el primer paso para decidir si la pulverización catódica es la tecnología apropiada para sus necesidades específicas.

- Si su enfoque principal es la deposición rápida de metales simples con alta pureza: La evaporación térmica puede ser una solución más rápida y rentable, ya que opera en un vacío más alto con menor riesgo de incorporación de gas.

- Si necesita depositar aleaciones complejas, materiales refractarios o aislantes con control preciso: La pulverización catódica suele ser la opción superior, pero debe estar preparado para gestionar sus limitaciones con respecto a la velocidad, el costo y el posible calentamiento del sustrato.

- Si está trabajando con sustratos delicados o sensibles al calor, como polímeros: El potencial de daño por calor e irradiación inducido por iones es un factor crítico, y es posible que deba explorar técnicas de deposición más suaves o procesos de pulverización catódica especializados de baja energía.

En última instancia, elegir el método de deposición correcto requiere una comprensión clara de las compensaciones entre la calidad que necesita y las limitaciones prácticas que enfrenta.

Tabla de resumen:

| Limitación | Impacto en el proceso |

|---|---|

| Baja tasa de deposición | Crecimiento lento de la película; inadecuado para aplicaciones de alto rendimiento. |

| Alto costo del equipo | Inversión de capital significativa para cámaras de vacío y fuentes de alimentación. |

| Calentamiento del sustrato | Riesgo de dañar materiales sensibles a la temperatura. |

| Contaminación de la película | Mayor riesgo de que las impurezas gaseosas queden incrustadas en la película. |

| Complejidad operativa | Requiere conocimientos expertos para gestionar los parámetros de manera efectiva. |

¿Necesita una solución de película delgada adaptada a sus requisitos específicos?

Aunque la pulverización catódica tiene sus limitaciones, elegir el equipo adecuado es crucial para el éxito. KINTEK se especializa en equipos y consumibles de laboratorio de alta calidad, y ofrece soluciones que equilibran el rendimiento con las limitaciones prácticas. Ya sea que esté depositando aleaciones complejas o trabajando con sustratos delicados, nuestra experiencia puede ayudarlo a optimizar su proceso.

Contacte a nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades únicas de su laboratorio y ayudarlo a lograr resultados superiores.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Qué es el método de evaporación térmica? Una guía sencilla para la deposición de películas delgadas

- ¿Se utiliza la evaporación asistida por haz de electrones para metales? La clave para películas metálicas de alta pureza y alto punto de fusión

- ¿Cuál es el principio de la deposición física de vapor? Una guía del proceso PVD

- ¿Cuáles son las ventajas de utilizar una barca cerámica tapada como portador durante la sulfuración a alta temperatura del óxido de tungsteno?

- ¿Por qué la deposición de películas delgadas necesita un sistema de vacío? Esencial para la pureza, precisión y rendimiento

- ¿Qué materiales se utilizan en la evaporación? Selección de los metales y compuestos adecuados para películas delgadas

- ¿Cuál es la diferencia entre un condensador y un evaporador? La clave para sistemas de refrigeración eficientes

- ¿A qué temperatura se produce la evaporación? Desbloquea los secretos para controlar la velocidad de evaporación