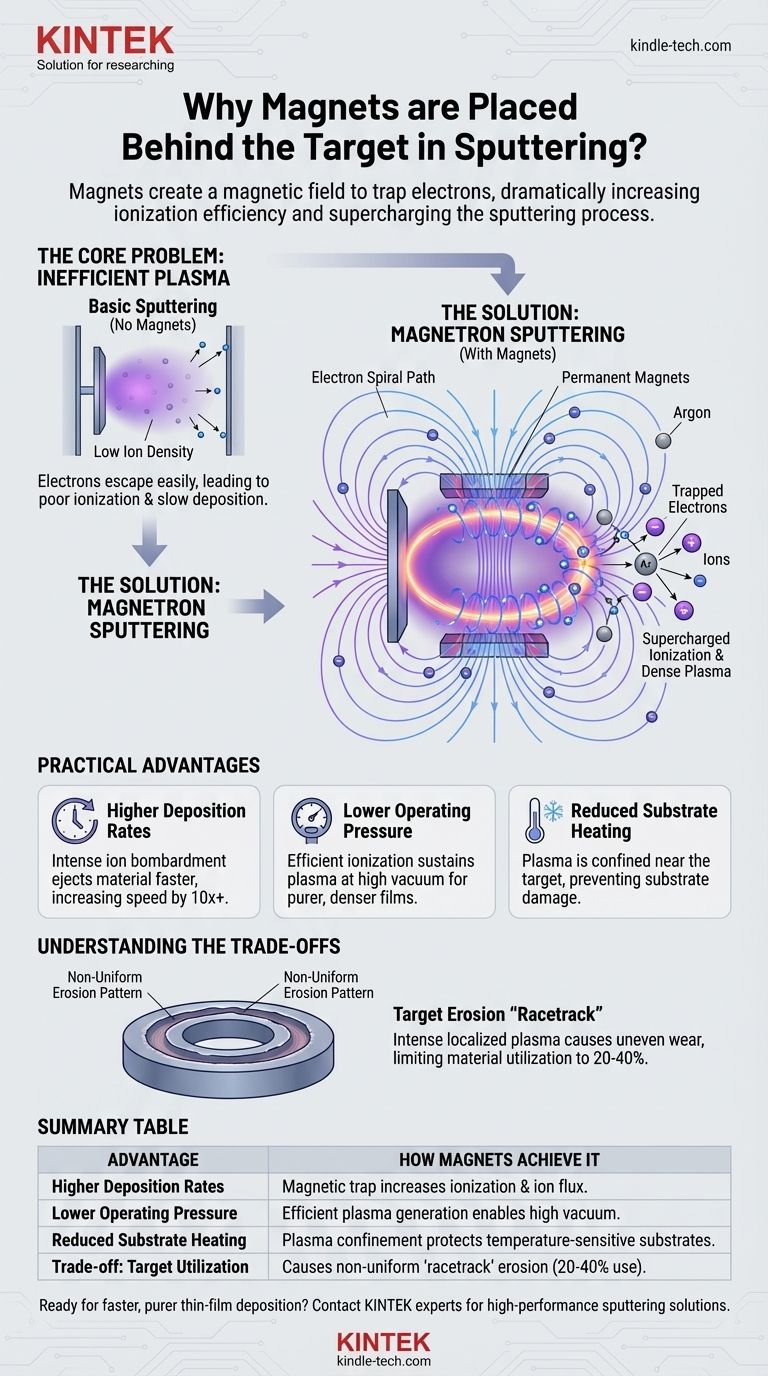

En la pulverización catódica por magnetrón, los imanes se colocan detrás del objetivo para crear un campo magnético que atrapa los electrones cerca de la superficie del objetivo. Este confinamiento aumenta drásticamente la eficiencia de ionización del gas de pulverización (típicamente Argón). El plasma denso resultante bombardea el objetivo con muchos más iones, lo que lleva a un proceso de deposición significativamente más rápido, más controlado y a menor temperatura en comparación con la pulverización sin imanes.

El desafío fundamental en la pulverización catódica es crear un plasma denso y estable precisamente donde se necesita: directamente delante del material objetivo. Los imanes resuelven esto formando una "jaula magnética" para los electrones, sobrecargando la creación de iones que realizan el trabajo real de pulverizar el objetivo.

El problema principal: Plasma ineficiente

El papel del plasma en la pulverización catódica

La pulverización catódica funciona acelerando iones de gas cargados positivamente (como el Argón, Ar+) hacia un objetivo cargado negativamente. Estas colisiones de alta energía desprenden físicamente átomos del material objetivo, que luego viajan y se depositan como una película delgada sobre un sustrato. Para obtener una tasa de deposición útil, se necesita una alta concentración de estos iones Ar+.

La ineficiencia de la pulverización catódica básica

En un sistema de pulverización catódica simple sin imanes (pulverización catódica de diodo), la generación de plasma es ineficiente. Los electrones libres, que son esenciales para ionizar los átomos de gas Argón neutros a través de colisiones, son rápidamente atraídos y perdidos en el ánodo (las paredes de la cámara). Para compensar, los operadores deben usar altas presiones de gas, lo que puede conducir a películas de menor calidad con impurezas de gas atrapadas.

Cómo los imanes revolucionan el proceso

Creación de la trampa de electrones

Al colocar imanes permanentes fuertes detrás del objetivo de pulverización, se genera un campo magnético con líneas de flujo que emergen del objetivo, se curvan por delante de su superficie y vuelven a entrar. Esto crea un túnel magnético de circuito cerrado directamente delante del objetivo.

La trayectoria espiral del electrón

Los electrones son partículas ligeras y cargadas que están fuertemente influenciadas por los campos magnéticos. A medida que se aceleran lejos del objetivo, son capturados por este campo magnético y forzados a viajar en una trayectoria larga y espiral (helicoidal) a lo largo de las líneas de campo. Están efectivamente atrapados y ya no pueden escapar directamente a las paredes de la cámara.

Sobrecarga de la ionización

Un electrón atrapado en esta larga trayectoria espiral recorre una distancia mucho mayor cerca del objetivo antes de perderse. Esto aumenta masivamente su probabilidad de colisionar con un átomo de Argón neutro. Cada colisión tiene la posibilidad de desprender un electrón del átomo de Argón, creando un nuevo ion Ar+ y otro electrón libre, que también queda atrapado. Este efecto en cascada crea un plasma muy denso y autosostenible concentrado justo donde es más efectivo.

Las ventajas prácticas de la pulverización catódica por magnetrón

Mayores tasas de deposición

El plasma altamente concentrado bombardea el objetivo con un flujo mucho mayor de iones. Esto expulsa el material objetivo a una velocidad mucho mayor, aumentando las velocidades de deposición en un orden de magnitud o más en comparación con los sistemas sin magnetrón.

Menor presión de operación

Debido a que el campo magnético hace que la ionización sea tan eficiente, se puede mantener un plasma denso a presiones de gas mucho más bajas. La pulverización catódica en un vacío más alto reduce la posibilidad de que los átomos pulverizados colisionen con los átomos de gas en su camino hacia el sustrato, lo que lleva a películas más puras y densas con mejor adhesión.

Calentamiento reducido del sustrato

El campo magnético confina el plasma y los electrones cerca del objetivo, evitando que muchas de estas partículas de alta energía bombardeen y calienten el sustrato. Esto permite el recubrimiento de materiales sensibles a la temperatura como plásticos o polímeros sin causar daños.

Comprendiendo las compensaciones

Erosión no uniforme del objetivo (la "pista de carreras")

La trampa magnética no es uniforme en toda la cara del objetivo; es más fuerte donde las líneas del campo magnético son paralelas a la superficie del objetivo. Este plasma intenso y localizado hace que el objetivo se erosione mucho más rápido en un patrón de anillo u óvalo específico, a menudo llamado "pista de carreras".

Utilización limitada del material

Debido al efecto de pista de carreras, la pulverización debe detenerse cuando la ranura se vuelve demasiado profunda, aunque una cantidad significativa de material objetivo permanece sin usar fuera de esta área. Esto conduce a una menor utilización general del material; típicamente, solo se consume el 20-40% del objetivo.

Tomando la decisión correcta para su objetivo

Las ventajas de la pulverización catódica por magnetrón la han convertido en el estándar de la industria para la mayoría de las aplicaciones de deposición física de vapor (PVD). Comprender el principio le ayuda a alinear el proceso con sus objetivos.

- Si su enfoque principal es el alto rendimiento y la velocidad: La pulverización catódica por magnetrón es la elección definitiva debido a sus tasas de deposición muy superiores.

- Si su enfoque principal son las películas de alta pureza: La capacidad de operar a baja presión es una ventaja crítica, minimizando la incorporación de gas y mejorando la densidad de la película.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: La carga térmica reducida del plasma confinado es esencial para evitar daños a materiales como plásticos y orgánicos.

En última instancia, colocar imanes detrás del objetivo transforma la pulverización catódica de un proceso de fuerza bruta en una tecnología de deposición de películas delgadas precisa y altamente eficiente.

Tabla resumen:

| Ventaja | Cómo los imanes lo logran |

|---|---|

| Mayores tasas de deposición | El campo magnético atrapa los electrones, aumentando la ionización y el bombardeo de iones sobre el objetivo. |

| Menor presión de operación | La generación eficiente de plasma permite un mayor vacío, lo que lleva a películas más puras. |

| Calentamiento reducido del sustrato | El plasma se confina cerca del objetivo, evitando que las partículas de alta energía dañen el sustrato. |

| Compensación: Utilización del objetivo | Causa una erosión no uniforme en forma de 'pista de carreras', limitando el uso del material al 20-40%. |

¿Listo para lograr una deposición de películas delgadas más rápida y pura con la pulverización catódica por magnetrón?

KINTEK se especializa en equipos de laboratorio de alto rendimiento y consumibles para todas sus necesidades de pulverización catódica. Nuestra experiencia garantiza que obtenga la solución adecuada para aplicaciones de recubrimiento de alto rendimiento, alta pureza o sensibles a la temperatura.

Contacte a nuestros expertos hoy para discutir cómo nuestras soluciones pueden mejorar las capacidades y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de esterilización VHP Peróxido de Hidrógeno H2O2 Esterilizador de Espacios

- Instrumento de tamizado electromagnético tridimensional

La gente también pregunta

- ¿Qué papel juegan los agitadores magnéticos de precisión u homogeneizadores en la síntesis sol-gel de Cu-TiO2?

- ¿Por qué se necesita un control de precisión para el tratamiento térmico T6 de SiC/Al-Zn-Mg-Cu? Garantizar la resistencia óptima del compuesto

- ¿Cuáles son los factores que afectan la calidad del tratamiento térmico? Dominando la Temperatura, la Atmósfera y el Control del Proceso

- ¿Cuál es la importancia del cloruro de calcio anhidro en la producción de ferrotitanio? Optimizar la reducción en estado sólido

- ¿Cuál es la parte más importante del tratamiento térmico? Dominar el ciclo de temperatura-tiempo

- ¿Por qué aumenta la temperatura en la compresión? Desbloqueando la física del calor y la presión

- ¿Cuáles son los factores que afectan el tamaño de la muestra? Optimice el poder y la precisión de su estudio

- ¿Cuáles son los beneficios de la sinterización? Logre propiedades de material superiores a partir de polvo